Volvo CE Eskilstuna

Akademin för Innovation, Design och Teknik

Förbättring av

oljecirkulationen i

AHW-axlar

Examensarbete

Grund nivå,15 hp

Produkt- och processutvecklingTony Franzén

Rapport nr:

Handledare, företag: Torbjörn Ängered

Handledare, Mälardalens högskola: Jan Frohm Examinator: Ragnar Tengstrand

ABSTRACT

The work carried out has been performed as a development project at Volvo Construction equipment (Volvo CE) in Eskilstuna. The task was to improve the oil circulation between the central gear and the hub reduction including the hub bearings in Articulated Hauler Wet Brake (AHW) axels. An increase oil circulation will reduce the contamination in the oil reduction when the load on the axle increases. The change that was needed has to be simple and easy to apply to today´s axels to get reduced development costs.

To undergo a development of the given axel the design process as described in the book “The mechanical design process” was used. The steps that the book describes were used to get such useful result as possible. Computer Aided Design (CAD) models and finite element method (FEM) analysis was created to best illustrate and compute the stress distribution on the concepts that were developed. According to the function of each concepts and the FEM analysis best suited concept was chosen to a future testing in a test rig.

The target of the work early setts to make changes on an article called “spindle”. An observation that has been created was that this article has the most impact on the oil circulation and was therefore needed to be modified. The changes that were made were simple and crucial for the oil circulation and its path from the central gear to the hub reduction.

The result after the development process that was used was a new version of the article “spindle”. The changes consisted of milling away a spline, inserting a hole in order to optimise the flow of the oil and also a modification at the end of the article. The changes were made so the oil flow got a new path which in theory created a better circulation of the oil between the central gear and the hub reduction. After the modification the article underwent a few FEM analyses to see if these changes affected the structural strength. The result was that these changes did not affect the strength and the modified article could now move on to a future physical testing.

The conclusions which were taken after this work was that physical testing on the chosen concept was needed to be carried out next to prove that the concept also works in practice.

SAMMANFATTNING

Arbetet som genomförts har utförts som ett utvecklingsarbete på Volvo CE i Eskilstuna. Uppdraget var att förbättra oljecirkulationen mellan centrumväxeln och navreduktionen, med navlagren inkluderade, i dagens AHW-axlar. En ökad oljecirkulation gör att mängden smutspartiklar minskar i navreduktionen och kan därmed göra att livslängden på maskinella delar bibehålls då axellasten ökar. Utvecklingen som skulle göras behövde vara simpel och lätt att applicera på dagens axlar för att hålla utvecklingskostnaderna på en låg nivå.

För att genomgå en utveckling av axeln tilldelades utvecklingsprocessen som beskrivs i boken ”The mechanical design process”. Stegen som där beskrivs används under arbetets gång för att få fram ett så bra resultat som möjligt. CAD-modeller samt FEM-analyser skapades för att bäst illustrera samt beräkna spänningsfördelningen på de koncepten som togs fram. Utefter detta valdes bäst lämpade koncept fram till en framtida testning i en provrigg.

Arbetet riktade tidigt in sig på att göra ändringar på en artikel som kallas för ”spindeln”, detta eftersom enligt de observationer som togs påverkade denna artikeln oljecirkulationen mest. Ändringarna som gjordes var simpla och avgörande för oljecirkulationen samt dess väg från centrumväxeln fram till navreduktionen.

Resultatet som blev efter utvecklingsprocessen som genomfördes var en ny version av artikeln ”spindeln”. Ändringarna bestod av en bortfräst spline, ett hål för att optimera oljeflödet samt en utveckling av ena änden på artikeln. Ändringarna gjorde så att oljeflödet fick en ny väg vilket i teorin skapar en bättre cirkulation av oljan mellan centrumväxeln och navreduktionen. Artikeln genomgick FEM-analyser för att se om dessa ändringar påverkade konstruktionens hållfasthet. Resultatet blev att ändringarna ej påverkade hållfastheten och de kunde gå vidare till en framtida testning.

Slutsatserna som togs efter detta arbete var att fysiska testningar på konceptet som valts behövdes genomföras härnäst för att bevisa att konceptet även funkar i praktiken.

FÖRORD

Jag skulle först och främst vilja tack avdelningen och de personer som har vart involverade i mitt examensarbete på Volvo CE i Eskilstuna. De personer som varit mest involverade inom företaget är, Ralf Nordström, Åse Löfstrand och Torbjörn Ängered. De är dessa personer som jag har haft nära kontakt med under arbetet. Kompetenser som dessa har delat med sig av har vart avgörande för examensarbetet. Även ett stort tack till Stefan Semmelhack som har haft ansvar för avdelningen och gjort så att jag fått tillgång till de medel som behövts under arbetets gång.

Jag vill även tacka Magnus Hellberg och Joakim Johansson som varit experthjälp på simuleringar respektive splines. Kunskaper jag fått av dom har vart avgörande för beräkningarna och ritningen av splinesen som jag var tvungen att modellera upp.

Sist vill jag även tacka min handledare på MDH, Jan Frohm för support och rekommendationer som han har delgivit mig under arbetets gång.

INNEHÅLLSFÖRTECKNING

INLEDNING ... 1

1. 1.1. BAKGRUND ... 1

1.2. PROBLEMFORMULERING... 1

1.3. SYFTE OCH FRÅGESTÄLLNINGAR ... 1

1.4. AVGRÄNSNINGAR ... 2

ANSATS OCH METOD ... 4

2. 2.1. DESIGN/UTVECKLINGSPROCESSEN ... 4 2.1.1. PROJEKTPLANERING ... 5 2.1.2. PROBLEMDEFINIERING ... 5 2.1.3. KONCEPTUTVECKLING ... 8 2.1.4. PRODUKTIONSANPASSNING ... 9 TEORETISK REFERENSRAM ... 10 3. 3.1. PATENT SCANIA ... 10

3.2. AXEL MED NAVREDUKTION (ÖVERBLICK) ... 11

3.3. NAVREDUKTION ... 11

3.4. CENTRUMVÄXEL (SPIRAL BEVEL) ... 12

3.5. SMÖRJOLJA ... 12 3.6. NAVLAGER ... 12 GENOMFÖRANDE ... 13 4. 4.1. PROJEKTPLANERING ... 13 4.1.1. GANTT-SCHEMA ... 13 4.1.2. PLANERINGSMÖTEN ... 13 4.2. PROBLEMDEFINIERING ... 13 4.2.1. ÖPPEN DIALOG ... 13 4.2.2. NULÄGESANALYS ... 14 4.2.2.1. OLJEFLÖDE AXELKÅPA ... 14 4.2.2.2. OLJEFLÖDE NAVREDUKTION ... 14 4.2.3. OBSERVATIONER... 15 4.2.4. KUNDBEHOV ... 16 4.2.5. KONKURRENTANALYS ... 16 4.2.6. KRAVSPECIFIKATION ... 17 4.3. KONCEPTUTVECKLING ... 18 4.3.1. BRAINSTORMING ... 18 4.3.2. PUGHS MATRIS ... 20 4.4. PRODUKTIONSANPASSNING ... 21 4.4.1. CAD ... 21 4.4.2. FEM ... 24 RESULTAT (EMPIRI) ... 28 5. 5.1. KONCEPT A–VERSION 1 ... 28 5.2. KONCEPT A–VERSION 2 ... 29

5.3. FUNKTION AV KONCEPT A I AHW-AXELN ... 29

ANALYS ... 31

6. SLUTSATSER OCH REKOMMENDATIONER ... 32

7. 7.1. SLUTSATSER ... 32

7.2. REKOMMENDATIONER ... 33

KÄLLFÖRTECKNING ... 34 8.

FIGURFÖRTECKNING

Figur 1: Konstruktions upplägg ... 1

Figur 2: Utveckling/designprocess ... 4

Figur 3: Kvalitetshuset ... 7

Figur 4: Patent (överblick)……... 9

Figur 5: Patent (hylsa) ... 10

Figur 6: Spiralliknande pumpelement ... 10

Figur 7: Överblick bakaxel med navreduktion ... 11

Figur 8: Navreduktion ... 11

Figur 9: Centrumväxeln ... 12

Figur 10: Koniska rullager ... 12

Figur 11: Utvecklingsprocess samt dess delar ... 13

Figur 12: Oljeflöde första anblick ... 14

Figur 13: Oljeflöde axelkåpa ... 14

Figur 14: Oljeflöde navreduktion………... 14

Figur 15: Tilltäppning av kanal... 14

Figur 16: Fyra spår... 14

Figur 17: Bricka... 14

Figur 18: Utrymme mellan brickor ... 15

Figur 19: Oljenivå ... 16

Figur 20: Bild av rotation, gul = roterande, röd = roterar ej... 16

Figur 21: Avstånd mellan drivaxel och spindel... 17

Figur 22: Helhetsbild av koncept 1... 17

Figur 23: Fräst helix i drivaxeln koncept 1 ... 18

Figur 24: Helhetsbild av koncept 2... 17

Figur 25: Hål i spindeln koncept 2 ... 18

Figur 26: Överblick koncept 3 ... 19

Figur 27: Drivaxeln koncept 3 ... 19

Figur 28: Detaljbild över spåren ... 19

Figur 29: Överblick koncept 4... 19

Figur 30: Överblick spindeln ... 20

Figur 31: Koncept 2 – Version 1 ... 21

Figur 32: Koncept 4 – Version 1 : Sex spår... 21

Figur 33: Koncept 4 – Version 1 : Åtta spår ... 22

Figur 34: Mått för beräkning av koncept 4 (utgående area)... 21

Figur 35: Mått för beräkning av koncept 4 (ingående area) ... 22

Figur 36: Koncept 2 - Version 2 ... 23

Figur 37: Koncept 4 – Version 2 : Sex spår... 22

Figur 38: Koncept 4 – Version 2 : Åtta spår ... 24

Figur 39: FEM-analys av koncept 2 – Version 1 ... 24

Figur 40: FEM-analys av spindelns ände... 24

Figur 41: FEM-analys av bricka ... 25

Figur 42: FEM-analys av koncept 2 – Version 2 ... 26

Figur 43: FEM-analys av koncept 2 – Version 2 ... 27

Figur 44: Koncept A – Version 1 ... 28

Figur 45: Koncept A - Version 2 ... 29

Figur 46: AHW-axeln med nya spindeln ... 30

TABELLFÖRTECKNING Tabell 1: Kundbehov ... 16

Tabell 2: Kravspecifikation ... 17

BILAGOR

Bilaga 1. Gantt schema Bilaga 2. QFD

Bilaga 3. Pughs matris Bilaga 4. Faktablad 1 Bilaga 5. Faktablad 2

Bilaga 6. Brainstorming möte 2017-02-16 Bilaga 7. Öppning av navet (ände på spindel) Bilaga 8. FEM koncept 2 – Version 1 Bilaga 9. FEM koncept 4

Bilaga 10. FEM koncept 2 – Version 2 Bilaga 11. Utrymme mellan brickor

FÖRKORTNINGAR

AHW Articulated Hauler Wet Brake, En typ av axel som användes under arbetet

CAD Computer Aided Design, Program för att hantera/skapa 3D - modeller

FEM Finite Element Method, Analys av 3D-modeller för uppfattning av ex. spänningar

QFD Quality Function Deployment, Metod för att ta fram kravspecifikationer

Spline Även kallad bomförband

INLEDNING 1.

1.1. Bakgrund

Axlar av typen AHW sitter i entreprenadmaskiner som t.ex. hjullastare till dumprar och är tillämpade arbete som kräver det yttersta utav prestandan av en maskin. AHW-axlarna består översiktligt av en axelkåpa, en centrumväxel, två navreduktioner, broms och retarderfunktion. Axeln är fylld med smörjolja i ett så kallat smörjmedelsbad. Smörjmedelsbadet sträcker sig ifrån växelhuset längs med axeln ut till navreduktionen som finns längst ut på båda ändarna utav axeln. Smörjmedlet har som funktion att minska friktionen och nötning mellan de rörliga delar som finns. Även en annan funktion är att leda bort värme. Centrumväxeln är sedan kopplad till navreduktionen med hjälp av en drivaxel som har som uppgift att överföra vridmoment från centrumväxeln ut till navreduktionen. Axelkåpans och spindelns utformning gör så att avståndet mellan drivaxeln och axelkåpan smalnar av närmare navreduktionen. Detta gör så att ett utrymme bildas där smörjolja kan transportera sig ut till navreduktionen där den behövs. En viss cirkulation av smörjoljan uppstår när kronhjulet i centrumväxeln roterar vilket delvis hjälper till att transportera smörjolja ut till navet.

Figur 1: Konstruktions upplägg - (Nordström, 2017)

1.2. Problemformulering

Problemet som uppstår när smörjoljan ska transportera sig ut till navet är att cirkulationen mellan centrumväxeln och navreduktionen inte är optimal. Detta gör så att smörjoljan i princip blir stående ute i navreduktionen vilket inte är att föredra. Cirkulationen hjälper oljan att cirkulera runt i axeln och transportera runt smuts och dylikt så att smutsen inte blir stående och nöter på vissa maskinella delar under en längre tid. Påverkningar av detta i dagens läge kan vara att navlagren som sitter ute i navet blir utsatta och vissa slitage kan uppstå. Troligtvis har detta uppstått eftersom smuts har blivit stående en längre tid vid lagren vilket påverkar livslängden. Konstruktionen av oljeflödet ut till navreduktionen är inte optimal eftersom en liten kanal mellan drivaxeln och spindeln ska fungera för både in och utflöde av smörjolja.

1.3. Syfte och frågeställningar

Syftet med detta examensarbete är att ge förslag på hur cirkulationen av smörjolja kan förbättras i axlar av typen AHW. Detta skall helst uppnås med så små förändringar som möjligt för att få en liten kostnadsökning som möjligt. CAD-modeller i CATIA skall skapas för att kunna ge en visuell bild av de lösningsförslag som har hittats och även FEM-analyser skall genereras.

1. Hur kan oljecirkulationen förbättras så att ett större utbyte av olja fås? 2. Vad är det som påverkar oljecirkulationen?

1.4. Avgränsningar

Avgränsningarna för detta examensarbete sätts till att endast utveckla axlar av typen AHW. Koncepten som tas fram skall vara genomförbara för företaget och lätta att applicera på dagens axlar. Kostnaderna för koncepten skall hållas så låga som möjligt och kvalitén skall vara så hög som möjligt. Det kommer även inte göras några fysiska testningar utan endast FEM-analyser skall genomföras för att värdera koncepten.

1.5. Direktiv

Direktivet som fåtts ifrån uppdragsgivaren som i detta fall är Volvo CE i Eskilstuna är att titta närmare på oljecirkulationen i AHW-axlar. Uppdraget går ut på att förbättra oljecirkulationen mellan centrumväxeln och navreduktionen på ett innovativt och nyanserat sätt. Arbetet kommer utföras av Tony Franzén som studerar på Mälardalens Högskola inom programmet ”Innovation och produktdesign”. Examensarbetet kommer utföras på en grundläggande nivå omfattande 15 hp. Arbetet skall genomföras på ett vetenskapligt sätt där kunskaper tillämpas som fåtts under utbildningens gång. Arbetet avser 20 veckors halvtidsstudier.

ANSATS OCH METOD 2.

Under följande avsnitt kommer det att gå igenom vilka metoder som har utgåtts efter när detta arbete byggts upp. Ett stort fokus läggs på att använda utvecklingsprocessen som beskrivs i boken ”The mechanical design process”. (Ullman, 2010)

Detta fokus läggs eftersom denna utvecklingsprocess är en väldigt beskrivande och bra metod att utgå ifrån eftersom alla delar som behövs för att utveckla en produkt beskrivs tydligt. Användandet av denna metod förenklar arbetet betydligt och gör så att inga viktiga delar missas.

2.1. Design/utvecklingsprocessen

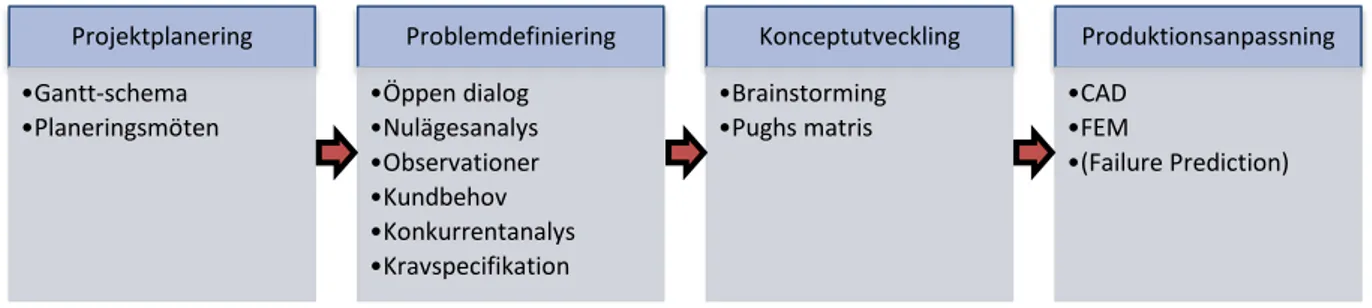

Denna process som beskrivs i figur 2 är en förfinad förklaring av en produkts livscykel. Detta innebär att processen går igenom hur en produkt utvecklas utefter ett behov till att kunna bli en produktionsklar produkt. Processen som beskrivs kan appliceras på alla typer av utvecklingsprojekt, processen innehåller sex olika steg som beskrivs i figur 2. (Ullman, 2010)

Figur 2: Utveckling/designprocess

Under den första fasen, produkt upptäckt, undersöks först om det finns ett behov av att utveckla eller konstruera en ny produkt. Det finns tre olika primära källor som genomgås i ett designprojekt. Dessa är, teknologi, marknad och ändring. En ofta förekommande aktivitet hos dagens företag är att de skapar en lista av potentiella projekt som har uppstått och måste tas itu med. Dessa projekt måste sedan rangordnas för att se vilket som måste prioriteras och vilka projekt som måste sållas bort. (Ullman, 2010) Denna fas har inte använts under detta projekt eftersom arbetet utgår efter ett redan känt problem på Volvo CE som måste lösas.

Den andra fasen i denna process innebär att en övergripande projektplanering över projektet måste göras. Detta innebär att resursbehovet samt tillgängliga resurser måste ses över för att se om projektet kan genomföras. Det är otroligt viktigt att definiera målet med projektet, vad skall detta projekt ge och hur skall detta hjälpa. För att klargöra detta ställs olika delproblem upp och aktivtiter som måste genomföras för att uppnå själva målet. (Ullman, 2010)

Målet under fasen som tar upp problemdefiniering är att förstå problemet som har lagt grunden för projektet. Även planering av fortsatt arbete under designutvecklingsprocessen skall göras under denna fas. Det är viktigt att kunna definiera problemet på ett bra och tydligt sätt eftersom om en viss osäkerhet uppstår på vad problemet är kan detta leda till missförstånd. Detta är även viktigt eftersom alla inblandade skall kunna utveckla efter samma behov och krav som satts av kunden. (Ullman, 2010)

Produkt upptäckt Projektplanering Problemdefiniering

Utefter de resultat som framkommit från projektplaneringen och problemdefinieringen tas nu olika lösningar fram, detta genomförs i den fjärde fasen, konceptutveckling. Lösningarna utvecklas sedan till koncept, antingen genom att utveckla lösningarna eller kombinera olika lösningar med varandra. När koncepten genereras står kundens krav främst, det är dessa krav som utgör grunden i koncepten och måste följas. När koncepten har genererats skall en utvärdering av dessa koncept göras. Målet är att jämföra kraven som skapades under problemdefinieringen med de koncept som genererats och sedan göra de val som krävs. (Ullman, 2010)

Under den femte fasen, produktionsanpassning, väljs de bästa koncepten ut och utvecklas för att kunna bli produktionsklara. Detta innebär att de skall utvecklas så pass mycket att de skall kunna bli tillverkade. För att de skall kunna uppnå detta krävs att de har alla de tekniska dokumentationerna som krävs såsom sammanställningar och kvalitets kontroller. (Ullman, 2010)

Den sista fasen i denna process är produktstöd. Oftast finns det ett behov av stöd, stöd som kan vara att hjälpa säljare att introducera produkten till potentiella kunder. Ytterligare kan det även uppstå ett behov av utveckling och omdesign av produkten. Detta är ett scenario som kan drabba en konstruktör och som skall genomföras under denna fas. (Ullman, 2010) Denna fas som beskrivits har inte utförts under detta projekt eftersom uppgiften var enbart att tillverka koncept med gemensamma CAD-filer samt ritningar.

2.1.1. Projektplanering Gantt-schema

Gantt-schemat är en väldigt enkel metod och kan ritas upp i ett helt vanligt koordinatsystem. Vid X-axeln skrivs tiden det tar att genomföra aktiviteten och vid Y-axeln skrivs själva aktiviteten. Varje aktivitet som skapas får en horisontell linje som sträcker sig i koordinatsystemet, längden på linjen motsvarar den tid det tar att genomföra aktiviteten. Denna metod är exceptionell när en snabb förståelse och inblick av projektets tidsåtgång skall fås. Metoden är även att föredra eftersom en viss tidsuppfattning för varje aktivitet skapas och kan utnyttjas vid planeringen. Metoden har självklart vissa brister och kan inte användas för uppföljning och styrning utav ett projekt utan används främst vid ett tidigt skede utav projektet. (Johannesson, Persson, & Pettersson, 2013)

Planeringsmöten

Den främsta formella kommunikationen i ett projektteam är möten, hur ofta mötena genomförs varierar men oftast är det minst en gång i veckan. Den tid som läggs på mötena är tid som är viktigt för att förmedla information som resterande gruppmedlemmar kan behöva. Denna tid läggs enbart på att förmedla information angående pågående aktivitet och inte på andra aktiviteter inom projektet. (Ulrisch & Eppinger, 2014) Under detta projekt som genomförts handlade de flesta mötena om planering och upplägg för nästkommande dagar/veckor.

2.1.2. Problemdefiniering Kundbehov

De uttalanden som samlats in från resultatet av kundens tolkning av rådata uttrycks i olika kundbehov. Eftersom resultatet av behoven kan tolkas annorlunda beroende på vem personen i frågan är, är det mycket lämpligt att ha mer än en teammedlem som sköter denna process. Fem riktlinjer har skapats för att kunna formulera kundbehoven på bästa möjliga sätt och dessa är följande enligt Ulrisch och Eppinger. (Ulrisch & Eppinger, 2014)

Uttryck behoven i termer av vad produkten ska göra, inte hur den kan göra det.

Uttryck behoven lika specifikt som rådata.

Använd positiva formuleringar, inte negativa.

Uttryck behovet som en egenskap hos produkten.

Undvik orden måste och ska.

Öppen dialog(diskussionsmetoden)

Metoden som lägger stor vikt på en ständig och kreativ diskussion kallas för ”diskussionsmetoden”. Denna metod genomförs i grupp där en ledare utgör den centrala delen vilket innebär att ledaren skall fungera demokratiskt, icke-manipulativt och icke-auktoritärt. Ledaren har som uppgift att presentera ett problem och inte hjälpa till att ge förslag på hur problemet kan lösas, detta skall resterande gruppmedlemmar göra. Ledaren hjälper sedan gruppen att komma fram till den bästa problemlösningen utifrån de lösningar som varje gruppmedlem genererat. (Johannesson, Persson, & Pettersson, 2013)

Nulägesanalys (analys av oljeflöde)

Analys innebär att olika metoder används för att ta fram egenskaper och beteenden hos ett existerande tekniskt system. Metoderna kan vara t.ex. beräkningar, provningar eller även datorsimuleringar. Det tekniska systemet som undersöks kan både vara verkligt eller virtuellt dvs. en datormodell. Om ett behov hittas och analyseras tidigt ger detta ett stort stöd i utvecklingsprocessen, det blir även lättare att finna lösningar på det öppna problem som finns. (Johannesson, Persson, & Pettersson, 2013)

Konkurrent analys(benchmarking)

När koncept genereras innebär benchmarking att undersökningar på befintliga produkter görs. Undersökningarna inriktar sig på produkter som har en liknande funktion till den produkt som är under utveckling. Inriktningar på hur dessa produkter har löst olika problem kan även göras, detta för att få ett nytänk och kunna komma igång med konceptgenereringen. Fördelen med detta är att en bättre förståelse på hur olika konkurrenter kunnat lösa ett problem som t.ex. uppstått i det befintliga arbetet. Även för och nackdelar kan ses över och förbättras till nya koncept som kan konkurrera med den befintliga produkten. Att kunna söka externt är en metod som är viktigt för att samla in så många konceptlösningar som möjligt. Att söka externt menas att demontering av konkurrerande produkter görs, detta för att få en förståelse över vilka koncept som produkterna grundar sig på. (Ulrisch & Eppinger, 2014)

För att få information med detaljerade skisser och förklaringar på hur olika delar fungerar kan det vara lämpligt att kolla på olika patent. En stor nackdel när patent granskas är att vissa patent kan vara skyddade, detta innebär att en kostnad för att få använda informationen från patentet kan komma att uppstå. Fördelen med att granska olika patent är att en uppfattning av vilka koncept som redan är skyddade fås. Detta underlättar när nya koncept ska genereras så att de inte påverkas av vissa patentskydd och liknande. (Ulrisch & Eppinger, 2014)

Kravspecifikation

När marknadens och användarens krav på en produkt fastställts måste de nu tolkas till specifikationer och tekniska krav som utgås efter när en produkt utvecklas. Det som strävas efter är att få mätbara konstruktions mål som kan användas för att hitta och identifiera olika konstruktionsparametrar som kan utnyttjas under arbetet.

Ett verktyg som kan vara väldigt användbart är Quality Function Deployment (QFD) som översatt till svenska kallas för kundcentrerad planering. Användningsområdet för QFD riktar

sig främst emot vidareutvecklingar av konceptlösningar och mindre emot nyutvecklingar. Ett område som denna metod ständigt används är bilindustrin med dess ständiga förbättringar av olika komponenter så som strålkastare, backspeglar och dörrar. QFD används inte bara till detta ändamål utan innehåller även en konkurrent analys som kan vara väldigt användbart eftersom en utvärdering av konkurrenter genomförs.

Fyra steg används för att genomföra en QFD och dessa beskrivs nedan enligt Johannesson, Persson och Pettersson. (Johannesson, Persson, & Pettersson, 2013)

1. Marknadsundersökning, att fastställa mål baserat på kundbehov/krav och förväntningar.

2. Konkurrent analys, hur konkurrenterna möter kundens krav och önskemål.

3. Identifiering av egna prioriterade utvecklingsinsatser för förbättring av marknadsacceptansen.

4. Översättning av kundkrav/önskemål till kvantifierade tekniska specifikationer för konstruktion och tillverkning.

En matris används sedan för att kunna strukturera och genomföra denna metod på ett korrekt sätt. Av sitt utseende kallas denna matris oftast för kvalitetshuset och syns på figur 3. (Johannesson, Persson, & Pettersson, 2013)

2.1.3. Konceptutveckling Brainstorming

En sökning som kallas för brainstorming innebär att utnyttjanden av personlig kunskap men även kunskap inom ett team används för att generera konceptlösningar. Detta är en intern sökning och med detta menas att idéerna som skapas kommer enbart ifrån kunskaper som teamet har inom området. Brainstorming brukar definieras som den mest förutsättningslösa och kreativa uppgiften under faserna som ett utvecklingsteam går igenom.

Det finns fyra riktlinjer som brukar vara i fokus när en brainstorming genomförs för att förbättra både den individuella och gruppens sökning och dessa är följande enligt Ulrisch och Eppinger. (Ulrisch & Eppinger, 2014)

Skjuta fram beslut

Generera många idéer

Välkomna idéer som verkar omöjliga

Använda grafisk och fysisk media

Pughs matris

Pughs matris används för att på ett snabbt sätt kunna ha möjligheten att sålla bort koncept och även förbättra dom. Denna metod innebär att arbetet genomförs efter sex olika steg och dessa är följande enligt Ulrisch och Eppinger.

1. Förbereda konceptvalsmatrisen 2. Betygsätta koncepten

3. Rangordna koncepten

4. Kombinera och förbättra koncepten 5. Välja ett eller flera koncept

6. Reflektera över resultaten och processen

Alla koncept och kriterier förs först in i matrisen, det spelar alltså ingen roll om koncepten har genererats av olika individer, de skall ändå presenteras med samma detaljnivå. Koncepten som får flest punkter väljs sedan ut för konceptsållning. Ett av koncepten skall vara ett

referenskoncept, det är detta koncept som de andra koncepten jämförs med när betygsättningen

genomförs. Betygsättning av koncepten förs sedan in bestående av betygen ”bättre än” (+), ”likvärdig med” (0) och ”sämre än” (-). När betygsättningen har genomförts kan nu en rangordning skapas som summerar antalet ”bättre än”, ”likvärdig med” och ”sämre än”. När detta steg har genomförts kontrolleras sedan om dessa resultat är rimliga och utvärderingar skapas som granskar om dessa koncept kan kombineras eller förbättras. När en förståelse över varje koncept skapats väljer nu teamet ett eller flera koncept som går vidare till ytterligare analyser och vidareutvecklingar. Det sista steget som denna metod innehåller innebär att alla teammedlemmar ska reflektera över resultatet och processen för att kunna utvärdera resultatet på bästa sätt. (Ulrisch & Eppinger, 2014)

2.1.4. Produktionsanpassning CAD (Computer Aided Design)

CAD-systemet är ett datorbaserat system som har tagit och ersatt den klassiska ritbrädan som användes förr för att skapa tvådimensionella ritningar. Med hjälp av detta system kunde ändringar och skapande av geometrier göras mycket enklare. Administreringar kunde göras på ett effektivare sätt tack vare ritningsbiblioteksfunktionen. Med tidens gång utvecklades CAD-systemet till att även hantera tredimensionella geometrier. Ett problem som tidigt uppstod var datorernas begränsande kapacitet, detta gjorde att tredimensionella trådmodeller med hjälp av programmet endast kunde genereras. Men i dagens läge har datorerna utvecklats och detta medför att denna begränsning inte finns längre. Nu kan fullständiga tredimensionella geometrier bestående av ytmodeller och solidmodeller även skapas vilket underlättar den tredimensionella förståelsen av en geometri. (Johannesson, Persson, & Pettersson, 2013)

Ritningsdokumentation

För att beskriva former och detaljer har ritningar används inom den industriella verksamheten, detta för att få en bra bild av en fysisk produkt samt få ett underlag för tillverkning. I dagens läge genomförs inga ritningar för hand, vilket var den dominerande metoden innan CAD-systemet kom. Konstruktören ritar och modellerar istället direkt i 3D eller i 2D-CAD vilket medför ett flertal fördelar. Inom 3D-CAD-systemet kan ritningar enkelt skapas utifrån en modell som arbetas med, ritningarna skapas med hjälp av projektioner och snitt. (Johannesson, Persson, & Pettersson, 2013) Rittekniken som används kan delas in ett flertal områden och dessa är följande: Standard, Textning, Linjer, Vyer, Snitt, Måttsättning, Skalor, Förenklat ritsätt, Toleranser och passningar, Ytstruktur, Form och lägestoleranser. (Taavola & ATHENA lär AB, 2011)

FEM (Finita Element Metoden)

Analyser som är datorbaserade utgår oftast ifrån modeller som är skapade i 3D-CAD. En s.k. FEM-analys skapas därefter som t.ex. beräknar värmeflöde, spänningsfördelningen och dynamisk rörelse hos en kropp. Detta system underlättar förståelsen av hur kroppen blir påverkad under olika fall. Ett sådant fall kan vara om en kraft påverkar kroppen vilket gör att en spänning och deformation uppstår. (Ulrisch & Eppinger, 2014)

Failure Prediction

En metod som kallas för ”failure prediction” användes under vissa steg i detta arbete för att säkerställa att de förändrade artiklarna i axeln uppfyller Volvo CE:s livslängdskrav. Metoden utgick ifrån att ett Excel dokument användes där det redan fanns färdiga formler och uträkningar. Det enda som gjordes var att skriva in de indata som fanns för just den artikeln som skulle analyseras. Resultatet som erhölls när denna analys var klar var en procentsats på hur stor andel av artikeln som bedöms haverera innan x antal timmar, detta visades i en graf. Metoden är sekretessbelagd av Volvo och en djupgående beskrivning av hur metoden genomfördes kan ej beskrivas utförligt.

TEORETISK REFERENSRAM 3.

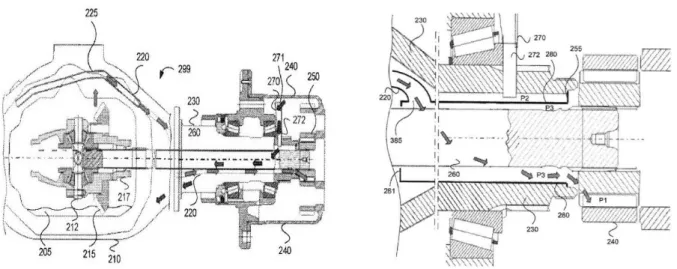

3.1. Patent Scania

Scania har patenterat en lösning på hur oljecirkulationen kan förbättras mellan centrumväxeln och navreduktionen. Denna lösning grundar sig på att ett oljerör fångar upp olja i centrumväxeln och transporterar den via röret längs med drivaxeln ut till en hylsa som sitter vid axeltappen. Detta illustreras i figur 4. Denna hylsa som syns på figur 5 har som funktion att dela upp utrymmet mellan drivaxeln och spindeln i två utrymmen (P2, P3). Det första utrymmet (P3) är utrymmet inuti hylsan, det är detta utrymme som oljan kommer till efter att det transporterats längs med röret. Här kan oljan sedan sprida sig ut till navreduktionen och smörja/kyla ned de maskinella dela som är i behov utav detta. När oljan sedan skall cirkulera tillbaka till centrumväxeln stryks den först av från insidan av den roterande kåpan med hjälp av en avstrykare. Oljan transporterar sig sedan genom en passage (272) som skapats för detta ändamål till det andra utrymmet som hylsan skapat (P2). Nu har oljan fri väg att kunna transportera sig tillbaka till centrumväxeln där den sedan kan vända om och gå samma väg tillbaka ut till navet igen. (Meijer & Strömbom, 2009)

Figur 4: Patent (överblick) - (Meijer & Strömbom, 2009) Figur 5: Scania patent (hylsa) - (Meijer & Strömbom, 2009)

Ett underkrav till patentansökan är att anordna ett spiralliknande pumpelement på drivaxeln i utrymme (P3), detta visas på figur 6 nedan. Detta ökar oljecirkulationen till en viss del eftersom spiralen är lindad runt drivaxeln som roterar vilket gör att en pumpeffekt skapas. (Meijer & Strömbom, 2009)

3.2. Axel med navreduktion (överblick)

En axel med navreduktion består först och främst utav en axelkåpa, alltså själva skalet till axeln. Axelkåpan är gjuten i exempelvis segjärn, detta ger den en väldigt kompakt konstruktion. Axelkåpan tar även upp all yttre belastning vilket innebär att endast vridmomentet överförs ut till navet där navreduktionen sitter. En axel består sedan av två navreduktioner, en på varje ände utav axelkåpan. Det är på hjulnavet i navreduktionerna som själva fälgen från maskinen fästs och kopplar samman hjulet och axeln till en enhet. Centrerat på axeln sitter centrumväxeln. Centrumväxeln är sedan ihopkopplad med navreduktionerna, ihop-kopplingen sker med hjälp av drivaxeln som sedan driver navreduktionen. (Volvotrucks, 2014)

Figur 7: Överblick bakaxel med navreduktion - (Volvotrucks, 2014)

3.3. Navreduktion

Navreduktionen i dessa bakaxlar består av en cylindrisk planetväxel. Solhjulet från planetväxeln är fäst i drivaxeln som i sin tur överför drivkraften till tre/fyra planethjul som är sammankopplade med hjulnavet. När planethjulen roterar sker en nedväxling av varvtalet eftersom rotationen sker mot ringhjulet som är fäst i axelkåpan. En axel med navreduktion innebär att nedväxlingen sker i två steg. Vridmomentet delas därför upp och gör så att belastningarna som uppstår på drivaxlarna och centrumväxeln blir betydligt lägre. Fördelen med detta är att själva konstruktionen blir betydligt driftsäkrare när höga effektuttag och hastigheter krävs. (Volvotrucks, 2009)

Figur 8: Navreduktion - (Volvotrucks, 2009)

Navreduktion Centrumväxel Axelkåpa Planetväxel Solhjul Planethjul Navlager Drivaxel (stickaxel)

3.4. Centrumväxel (spiral bevel)

En s.k. spiral bevel växel är en centrumväxel som ofta används i axlar som framförallt utnyttjar navreduktionen för nedväxling och där en liten reduktion sker i centrumväxeln. På grund av detta är denna konstruktion enkel och väldigt driftsäker. Det drivande momentet som bildas överförs i växeln vid den roterande pinjongen till kronhjulet. Materialet som använd för tillverkning av både pinjong och kronhjul är av ett specialstål som är sätthärdat för maximal hållfasthet. Kärnan blir även seg och elastisk som utnyttjas för att ta upp chockbelastningar. (Volvotrucks, 2009)

Figur 9: Centrumväxeln - (Nordström, 2017)

3.5. Smörjolja

Smörjoljans främsta funktion är att minska friktion som bildas när rörliga delar roterar mot varandra men även hjälper smörjoljan till att förhindra slitage som kan uppstå. Det är ypperst viktigt att välja rätt smörjolja till rätt applikation, därför ska noggrann undersökning av vad tillverkaren rekommenderar göras. Att stor vikt läggs på att välja rätt smörjmedel är en självklarhet eftersom detta hjälper till att höja livslängden och prestandan på utrustningen. (ChemTech)

3.6. Navlager

AHW-axeln består av två stycken koniska rullager som sitter mellan spindeln och navet och brukar därav benämnas för navlager. Koniska rullager består av en ytterring och en innerring med en massiv konstruktion. I dessa ringar finns det koniska löpbanor med respektive rullar och hållare. Det speciella med dessa lager är att innerringen med dess hållare och rullar är skilt ifrån ytterringen, detta innebär att dessa två komponenter monteras separat. Belastningarna som tas upp ifrån dessa lager är höga radiella och ensidigt axiella belastningar. (Kullager)

Figur 10: Koniska rullager - (Sagro)

a

Pinjong

GENOMFÖRANDE 4.

4.1. Projektplanering

Nedan kommer det att listas olika metoder som användes för att planera och genomföra detta projekt. Metoderna som har använts under projektet beskrevs i avsnitt 2. Ansats och Metod. Enligt figur 11 kan alla delar som varje fas innehåller synas och även vilken ordning dessa skall arbetas med för att kunna få ett så bra resultat som möjligt.

Figur 11: Utvecklingsprocess samt dess delar

4.1.1. Gantt-schema

Ett Gantt-schema skapades utefter den givna tidsramen som var angivet. Sedan skapas olika aktiviteter som skulle fullföljas under projektets gång. Varje aktivitet fick en tilldelad tidsperiod som det troligtvis skulle ta att genomföra aktiviteten. Detta för att få en bättre bild över vilka aktiviteter som troligtvis skulle ta längst tid, samt för att få ett visuellt planeringsdokument som kunde följas så att alla aktiviteter genomförs till fullo. (Bilaga 1)

4.1.2. Planeringsmöten

Planeringsmöten genomfördes minst en gång i veckan med handledaren samt några konstruktörer inom företaget. Detta för att kunna se vad som gjorts under veckan samt vad som skall göras nästkommande vecka. Problem som hade uppstått av egna reflektioner under veckan skrevs ned och togs upp på mötet för att få en bättre bild över situationen som uppstått och även hur lösningar på problemen kunde se ut. Under varje planeringsmöte antecknades stödord som användes när upplägget av projektet uppdaterades för att passa in bland de beslut som togs under mötena.

4.2. Problemdefiniering

4.2.1. Öppen dialog

En öppen dialog med företaget fanns ständigt med under projektets gång. Detta gjorde att information som påverkade projektet och framförallt problemet som fanns alltid diskuterades. Eftersom det var angeläget för företaget att få fram en bra lösning med vissa egenskaper, var det särskilt viktigt att kunna ha en öppen dialog. Under dialogerna diskuterades olika situationer som orsakade problemet men även själva funktionen av de komponenter som AHW-axeln består av, detta genomfördes i grupp.

Projektplanering •Gantt-schema •Planeringsmöten Problemdefiniering •Öppen dialog •Nulägesanalys •Observationer •Kundbehov •Konkurrentanalys •Kravspecifikation Konceptutveckling •Brainstorming •Pughs matris Produktionsanpassning •CAD •FEM •(Failure Prediction)

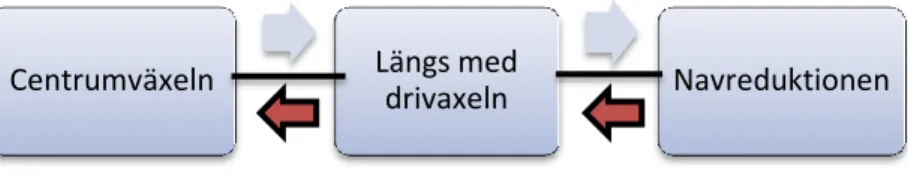

4.2.2. Nulägesanalys

Oljeflödet i dagens AHW-axlar är som tidigare berättats inte optimalt. Detta gör så att vissa delar i axeln kan bli utsatta för slitage. Det är främst navlagren som drabbas av slitage eftersom en viss mängd smuts blir stående och nöter på lagren. Figur 12 beskriver hur en första anblick av oljeflödet skall se ut. Smörjoljan ligger i ett så kallat smörjmedelsbad centrerat på axeln, vid centrumväxeln. Oljan transporterar sig sedan längs med drivaxeln, mellan drivaxeln och spindeln ut till navreduktionen. I navreduktionen fördelas oljan ut till olika maskinella komponenter såsom lager, planethjul och solhjulet. Sedan är det tänkt att smörjoljan skall transportera sig tillbaka samma väg den kom, alltså längs med drivaxeln tillbaka till centrumväxeln.

Figur 12: Oljeflöde första anblick

4.2.2.1. Oljeflöde axelkåpa

Nedan i figur 13 beskrivs hur oljan transporterar sig från axelkåpan ut till navreduktionen där den fördelas mellan olika komponenter. Oljan återfinns i smörjmedelsbadet centrerat på axeln, där samlas oljan upp och har som uppgift att smörja kronhjulet som roterar. Rotationen från kronhjulet gör så att oljan får en viss cirkulation vilket gör att oljan vill fortsätta ut till navreduktionen. Eftersom kuggarna på kronhjulet är riktat åt ett håll vill oljan helst fortsätta cirkulera åt samma håll vilket gör att det blir en viss obalans i axeln på olja. Bilden nedan visar endast en halv bakaxel, symmetri finns självklart då den andra halvan ser likadan ut.

Figur 13: Oljeflöde axelkåpa

4.2.2.2. Oljeflöde navreduktion

Oljan får en viss cirkulation från centrumväxeln och är nu på väg ut till navreduktionen. Mellan drivaxeln och spindeln transporteras oljan som syns på figur 14. Kanalen som bildas mellan drivaxeln och spindeln är ytterst liten. Där är det tänkt att oljan både ska kunna transportera sig in till navreduktionen och även från navreduktionen. När oljan kommer ut till navreduktionen går den först igenom ett flertal brickor och sedan fördelas den på de maskinella delarna som är i behov av detta t.ex. navlagren och planetväxeln. Eftersom drivaxeln rör sig horisontellt innebär detta att solhjulet även rör sig, detta gör att i ett visst läge täpper solhjulet till den kanal som bildas där oljan ska transportera sig. Detta illustreras i figur 15. Även montering av både

spindeln och brickorna gör så att antingen hela kanalen blir igentäppt eller gör så att ett litet utrymme på spindeln lämnas över till flödet. Väl inne i navreduktionen är det tänk att oljan skall kunna cirkulera runt och smörja de delar som är i behov av detta. Oljan skall sedan kunna cirkulera tillbaka samma väg den kom, vilket i dagsläget inte fungerar optimalt och gör så att en del av oljan blir stående.

Figur 14: Oljeflöde navreduktion Figur 15: Tilltäppning av kanal

4.2.3. Observationer

De observationer som tagits när en djupare undersökning utav oljeflödet gjorts är att oljeflödet delvis blir igentäppt när solhjulet i planetväxeln ligger i ett visst läge. Solhjulet sitter fast på drivaxeln som kan röra sig horisontellt, alltså längs med själva axelkåpan. Detta gör att när solhjulet ligger emot de brickor som finns för att stoppa upp solhjulet täpper solhjulet till den kanal som finns för att transportera oljan ut till navet. Utrymmet som finns kvar för att leda oljan är fyra utfrästa spår i spindeln som syns på figur 16, eftersom spindeln kan monteras på olika sätt och är rotationssymmetriskt gör detta att spåren kan hamna i olika lägen. En bricka sitter alltid emot spindeln, syns i figur 17. Denna bricka blockerar ett av fyra spår vilket leder till att endast tre av dessa spår kan utnyttjas för att leda oljan. Det sitter även två till låsbrickor som reducerar arean av utrymmena som uppstår. I värsta tänkbara fall kan spåren vara placerad på ett sånt sätt så att endast två av dessa används till fullo för att transportera oljan. Detta kan leda till att det blir en strypning och gör så att oljan inte kan cirkulera optimalt. För beräkning används spårets bredd som är 20mm och den kanal som bildas mellan bricka och spindel som är 3,8mm. Även måtten 61mm och 55mm används för beräkning av ingående tvärsnittsarea.

Figur 16: Fyra spår Figur 17: Bricka Figur 18: Utrymme mellan brickor (bilaga 11)

Uppskattad beräkning utav arean för två av dessa spår när alla brickor är monterade är 𝐴 = (3,8 𝑥 20) x 2 = 152mm²

Uppskattning av tvärsnittsarean av oljeflödet som är ingående i utrymmet mellan drivaxeln och spindeln är 𝐴 = (𝜋×61²4 ) − (𝜋×55²4 ) ≈ 547mm²

En första observation säger att om ett värsta tänkbart scenario sker när solhjulet täpper till hela kanalen och endast två spår i spindeln utnyttjas leder detta till att den ingående oljans tvärsnittsarea är nästan fyra gånger så stort som den utgående i navet. Detta leder till att oljeflödet kommer bromsas upp drastiskt.

En annan observation som togs var att själva oljenivån i axeln vid stillastående var ytterst låg. Oljenivån ligger ungefär på 20mm ifrån centrum på axelkåpan. Detta visas i figur 19.

Figur 19: Oljenivå

4.2.4. Kundbehov

Eftersom det finns ett behov av att utveckla konstruktionen av dagens AHW-axlar är kundkraven som uppstått kopplade till problemet som först måste lösas. Kunden som köper dessa axlar vill ha en pålitlig konstruktion med lång livslängd. Genom att utvärdera kundens behov, problemformuleringen och nulägesanalysen som gjorts fastställs några önskemål som redovisas nedan.

Tabell 1:Kundbehov

Nummer Önskemål

1 Hög oljecirkulation

2 Längre oljebytesintervaller 3 Bra kvalitet, lång livslängd 4 Längre serviceintervall

4.2.5. Konkurrentanalys

En konkurrentanalys av en befintlig lösning på problemet som skall lösas har gjorts. Det visade sig att Scania tagit ett patent som ökar oljecirkulationen i axlar. Patentet som tittats närmare på har beskrivits under avsnittet 3. Teoretisk referensramar. Patentet innefattade en lösning där oljecirkulationen ökade med hjälp av ett rör och en hylsa som är kopplad mellan centrumväxeln och navreduktionen. Röret som används går mellan drivaxeln och spindeln, detta innebär att ett rimligt avstånd måste finnas så att röret får plats. I dagens AHW-axlar som skall utvecklas är avståndet mellan drivaxeln och spindeln ca 3mm, detta syns på bild 21. Detta gör att det i princip är omöjligt att applicera denna lösning på en AHW-axel eftersom en förstoring av utrymmet inte är aktuellt i dagens läge. Detta gör att nya tankebanor måste tas upp.

Underkravet som Scania har innebär att ett spiralliknande pumpelement appliceras på drivaxeln skulle i detta fall kunna vara användbart. En mer djupgående undersökning om detta underkrav måste i så fall göras för att inte riskera att inkräkta på patentet.

Efter en diskussion med patentansvarig på Volvo har antaganden gjort att denna lösning skulle kunna gå att använda eftersom lösningen inte nämns i patentkrav 1, vilket är det krav som ger bredast skydd. Dock måste fortsatt undersökning i så fall göras så att inga andra företag tagit patent på denna lösning, i nuläget har endast Scanias patent granskats.

Figur 20: Bild av rotation, gul = roterande, röd = roterar ej Figur 21: Avstånd mellan drivaxel och spindel

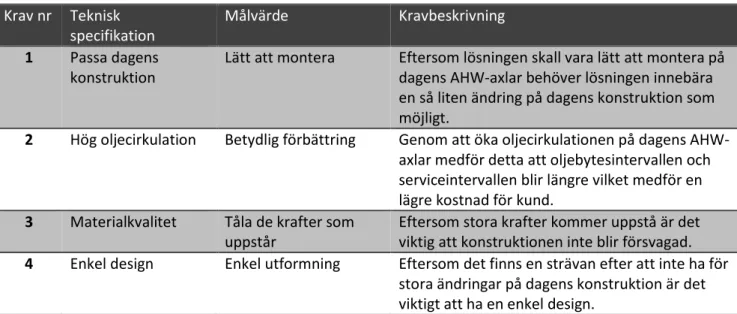

4.2.6. Kravspecifikation

En axel i ett motorfordon har en väldigt komplicerad konstruktion, detta gör att ändringar på vissa komponenter kan få förödande konsekvenser för hela funktionen på en axel. Det är därför väldigt viktigt att sätta upp vissa krav som behövs för att kunna omkonstruera de delar som är i behov av detta för att oljecirkulationen ska öka. De krav som har satts upp grundar sig på kundbehoven men även på en QFD som genomförts (bilaga 2). Nedan i tabell 2 syns de viktigaste kraven som skall uppfyllas för att få ett så bra resultat som möjligt. Resultatet visar att det är utformningen och oljecirkulationen som är de viktigaste kraven när detta projekt ska genomföras. Båda dessa krav går hand i hand vilket innebär för ökning av oljecirkulationen behövs det en bra utformning och konstruktion av en axel.

Tabell 2: Kravspecifikation Krav nr Teknisk specifikation Målvärde Kravbeskrivning 1 Passa dagens konstruktion

Lätt att montera Eftersom lösningen skall vara lätt att montera på

dagens AHW-axlar behöver lösningen innebära en så liten ändring på dagens konstruktion som möjligt.

2 Hög oljecirkulation Betydlig förbättring Genom att öka oljecirkulationen på dagens

AHW-axlar medför detta att oljebytesintervallen och serviceintervallen blir längre vilket medför en lägre kostnad för kund.

3 Materialkvalitet Tåla de krafter som

uppstår

Eftersom stora krafter kommer uppstå är det viktig att konstruktionen inte blir försvagad.

4 Enkel design Enkel utformning Eftersom det finns en strävan efter att inte ha för

stora ändringar på dagens konstruktion är det viktigt att ha en enkel design.

Drivaxel

4.3. Konceptutveckling

När problemet hade definierats och kravspecifikationen tagits fram kunde nu en brainstorming genomföras där idéer på lösningar skapades. Brainstormingen skapades både genom självständigt arbete men även i grupp där olika koncept kunde genereras och sedan formuleras i både skrift och bild. Utefter de tidigare moment som genomförts kunde nu trovärdiga och relevanta koncept på hur oljecirkulationen kan öka skapas.

4.3.1. Brainstorming Koncept 1

Det första konceptet som genererades utgick ifrån att ett spår i drivaxeln som bestod av en helix skulle skapas. Detta innebär att ett spiralliknande spår fräses ut i drivaxeln som gör så att en pumpeffekt bildades som pumpar ut mer olja ut till navet. Pumpeffekten skapas eftersom drivaxeln snurrar och när ett spiralliknande spår snurrar kommer detta göra så att cirkulationen ökar och medföra att mer olja kommer ut till navet. (Figur 22,23)

Figur 22: Helhetsbild av koncept 1 Figur 23: Fräst helix i drivaxeln koncept 1

Koncept 2

Det andra konceptet som genererades utgick ifrån att två hål skulle borras ut i spindeln på ett lämpligt ställe. Hålen har som funktion att när oljan är på väg ut till navet kommer den ta den enklaste vägen, alltså genom hålen ner till utrymmet under spindeln. Där kan den sedan transporteras vidare ut till planetväxeln med hjälp av det yttre koniska navlagrets pumpande funktion. Detta koncept riktade in sig på att öka oljeflödet ut till navet. För att få en cirkulerande effekt vilket skulle öka oljecirkulationen behövs detta koncept kombineras med andra lösningar. (Figur 24,25)

Figur 24: Helhetsbild av koncept 2 Figur 25: Hål i spindeln koncept 2

Hål Hål

Koncept 3

Det tredje konceptet som genererades utgick ifrån att ett hål igenom drivaxeln skulle skapas. Detta kunde uppnås antingen genom att borra ett hål i drivaxeln eller så kunde en ihålig drivaxel köpas in från en leverantör. Eftersom innanmätet på en drivaxel inte tar upp någon kraft är det material som finns där egentligen onödigt eftersom det ökar massan på axeln, så en ihålig drivaxel skulle vara att föredra. Tanken med detta koncept är att oljeflödet skall först gå mellan drivaxeln och spindeln, ut till navet. Sedan skall oljan gå ifrån navet genom drivaxeln ut till centrumväxeln igen, där oljebadet ligger. Frästa spår skall skapas på ena änden utav drivaxeln vilket skapar en pumpeffekt och gör så att oljan har ett inlopp till ”hålet” genom drivaxeln där oljan sedan kan transportera sig fram till centrumväxeln. (Figur 26,27,28)

Figur 26: Överblick koncept 3

Figur 27: Drivaxeln koncept 3

Figur 28: Detaljbild över spåren Sex stycken

Koncept 4

Det fjärde konceptet grundar sig på den observation som tagits upp och som beskrevs under avsnittet 4.2.3 Observationer. Konceptet innebär att en modifiering av spindeln skulle göra så att utrymmet mellan solhjulet och spindeln ökar. Detta skulle göra att den kanal som finns ut till navet inte täpps igen när solhjulet ligger i ett sånt läge så den täpper till kanalen. Modifieringen innebär att de fyra utfrästa spår i spindelns ände skulle utökas till ca sex-åtta spår beroende på hållfastheten. Även en fas skulle läggas till på insidan av spåren vilket öppnar upp kanalen ytterligare. Denna ändring skulle öka oljeflödet ut till navet. När en viss oljenivå finns i navet vill oljan transportera sig och då kommer den ta den smidigaste vägen tillbaka till centrumväxeln. Eftersom centrumväxeln inte pumpar olja när maskinen är avstängd kommer den ta samma väg tillbaka som den gjorde när den pumpade, alltså via drivaxeln och spindeln. Konceptet innebär att eftersom oljeflödet ut till navet ökar skulle detta medföra att även oljecirkulationen skulle öka med en viss kombination av fler koncept. (Figur 29,30)

Figur 29: Överblick koncept 4 Figur 30: Överblick spindeln

4.3.2. Pughs matris

En så kallad Pughs matris genomfördes för att få en uppfattning om hur dessa fyra koncept ställer sig mot kundbehoven som satts. Ett referensobjekt valdes och i detta fall blev det den ursprungliga AHW-axeln utan förbättring för att öka oljecirkulationen. I bilaga 3 visas det slutgiltiga resultatet och även vilka koncept som skall gå vidare för vidareutveckling till nästa steg när metoden hade genomförts.

Resultatet av denna metod som genomförts är att koncept två och fyra har utvecklingspotential och kan kombineras för att få bäst resultat. Det är dessa två koncept som väljs för vidareutveckling och det skapas även ett flertal FEM-analyser. Detta för att se hur dessa koncept klarar sig vid belastning och användning. Vidareutvecklingar kommer ske löpande och mera detaljerade CAD-modeller skapas för båda koncepten där mått och utformning är mer korrekta.

Två av åtta spår som syns Två av åtta faser som syns

Ett av åtta spår

4.4. Produktionsanpassning

En kombination av både CAD och FEM genomfördes sedan på de två koncept som skall vidareutvecklas. Det är viktigt att ha en ständig koll på FEM-analyserna som genomfördes för att se hur krafterna beter sig och var det uppstår högst spänningar. Enklare FEM-analyser genomfördes själv inom CATIA V5 men för att få en mer utförlig analys av ett mer realistiskt lastfall genomfördes även analyser av en beräkningsingenjör på företaget. Även programmet ANSYS användes för mera korrekta analyser med rätt lastfall o.s.v.

4.4.1. CAD Koncept 2 – Version 1

För att hål i spindeln skulle vara aktuellt fattades tidigt beslutet om att en omkonstruktion av spindeln behövdes göras. Dagens spindel genomgick redan en omkonstruktion eftersom företaget ville byta ut ena navlagret så att de kunde använda likadana navlager på de två ställen som behövdes. Detta innebar att en förtjockning av spindeln behövdes genomföras eftersom det nya lagret var större än det tidigare. En utveckling av konstruktionen var därför inga problem. Den första tanken var att ha två hål på sidan av spindeln men detta ändrades sedan eftersom oljenivån i spindeln är några millimeter under centrum. Detta innebär att om hålen skulle vara som tänkt skulle dessa inte utnyttjas eftersom oljan inte kommer upp till den nivån. Ett hål placerades därför i radiell riktning, alltså rakt under centrum på spindeln med ett lämpligt avstånd från faser och radier. Spindelns tjocka del förlängdes för att den skulle bli styvare och även för att optimera hålet. Lägst spänningar i hålet uppstår om hålet befinner sig så långt emot navet som möjligt på den tjocka delen, dock inte inom de områden som spänningskoncentrationen blir som högst, detta beskrivs sedan under avsnittet. 4.4.2. FEM. En begränsning som fanns vara att ”splinsen” som inte syns på figur 31 var tvungna att anpassas till, ”splinsen” sitter på den tunnare delen av spindeln.

Figur 31 beskriver hur den modifierade spindeln ser ut, vissa mått har ändrats så att den skall bli styvare och så att ett hål skall passa vid det område där det är optimalt.

Koncept 4 – Version 1

Detta koncept innebär även det en ändring i konstruktionen av spindeln som beskrivits tidigare. Eftersom spindeln är under konstruktion skulle dessa ändringar som konceptet grundar sig på inte vara några problem. Konceptet innebär att en öppning av den delvis igentäppta kanal som bildas mellan spindeln och drivaxeln skall skapas som grundar sig på observationen under avsnitt 4.2.3 Observationer. En utökning av de fyra frästa spår skall utökas till antingen sex eller åtta spår. Detta för att bilda nya kanaler som oljan kan transportera sig igenom. Även en fas skall läggas på, detta för att ytterligare öppna upp så att arean blir större. Målet med detta koncept är att öppna upp så att den ingående tvärsnittsarean för oljan skall vara lika stor som den utgående arean. Detta för att minska risken för strypning vilket leder till att oljeflödet och cirkulationen minskar. (Figur 32,33)

Figur 32: Koncept 4 – Version 1 : Sex spår Figur 33: Koncept 4 – Version 1 : Åtta spår

Beräkningar koncept 4 i värsta tänkbart scenario

Totalt sex spår (Fyra används för olja) (6,5 × 20) × 4 = 520𝑚𝑚² Totalt åtta spår (Fem används för olja) (6,5 × 20) × 5 = 650𝑚𝑚² Total ingående area (𝜋×61²4 ) − (𝜋×55²4 ) ≈ 547mm²

Eftersom det är väldigt svårt att veta hur oljenivån ligger i spindeln, det vill säga hur många frästa spår som utnyttjas är detta ett förslagsvis tänkt scenario. Beräkningen ger att det självklart blir störst area om åtta spår används. Dock kommer detta kanske påverka hållfastheten, detta skall kontrolleras under kommande avsnitt 4.4.2. FEM.

Koncept 2 – Version 2

En beräkningsingenjör på företaget bekräftade att om hålet skulle sitta i den position det var tänkt skulle väldigt höga spänningar uppstå som troligtvis leder till brott. Eftersom kvalitén är en väldigt viktig parameter måste detta koncept utvecklas ytterligare. En undersökning på både den simpla FEM-analysen och den med fullt lastutfall som en beräkningsingenjör genomförde gjordes. Det visade sig att spänningen blev betydligt lägre längre ut mot änden av spindeln. Problemet var att där ute finns det splines som inte är utritade från början. Därför fick en omkonstruktion göras på den befintliga spindeln där dessa splines ritades ut. Splinesen har en viss begränsning och kan inte ändras på hur som helst. Men det som kan göras är att ta bort en splines, detta skulle göra plats för ett hål. Det som dock måste göras är att räkna på om detta påverkar konstruktionens hållfasthet. Det kommer sedan att göras under avsnittet 4.4.2. FEM. Tanken med denna version av koncept 4 är att ta bort en splines och sätta dit ett hål. Detta skulle göra att oljan som är på väg ut till navet skulle åka ner genom hålet, transportera sig längs med artikeln som sitter på splinesen, ut till utrymmet mellan lagren. Liknande lösning som den första versionen var tänkt, men denna version lär få mindre spänningar i hålet eftersom hålet sitter vid en position där spänningarna är lägre. Men detta skall även bekräftas under avsnittet 4.4.2. FEM. Figur 36 beskriver grafiskt hur denna version av koncept 4 skall se ut.

Figur 36: Koncept 2 - Version 2

Koncept 4 – Version 2

Det fanns en efterfrågan att byta ut fasen eller ta bort fasen helt som lades till på insidan av spindeln. Detta för att denna tillverkningsprocess skulle kunna bli för dyr beroende på vilken tillverkningsmetod som används för att tillverka denna spindel. På grund av detta gjordes ett alternativt koncept för denna lösning där fasen byttes ut mot en liten klack som kan tillverkas om verktyg körs ner lite extra vid fräsningen. Detta illustreras i figur 37 och 38. Denna version bygger på att det är en pinnfräs som används vid utfräsning av spåren. Rent beräkningsmässigt kommer denna version av koncept 4 se ut som beräkningen som gjordes under koncept 2 – version 1. Därför kommer inte en ny beräkning genomföras.

Figur37: Koncept 4 – Version 2 : sex spår Figur 38: Koncept 4 – Version 2 : åtta spår

4.4.2. FEM Koncept 2 – Version 1

En förenklad FEM-analys genomfördes för att kunna se hur spindeln och dess hål påverkades under ett lastfall (figur 39). FEM-analyserna som genomförts har ej beskrivits utförligt eftersom detta inkräktar på Volvos sekretess. För en mer detaljerad beskrivning hänvisas det till Volvos exemplar av rapporten. Utifrån FEM-analysen som gjorts placerades hålet sedan i det område som hade lägst spänning och som gjorde konceptet optimalt, alltså där det skulle utnyttjas till fullo. Resultatet av maximal spänning var egentligen inte relevant eftersom endast en uppskattning av kraften gjordes. Det enda som genomfördes med maximal spänning var att placera hålet där den maximala spänningen blev lägst. Figur 39 beskriver hur spänningsfördelningen såg ut i spindeln när en kraft lades på i radiell riktning. Till slut visade beräkningsingenjörens simulering att spänningarna skulle bli allt för stora, detta innebär att ett nytt tankesätt om konceptet måste göras.

Koncept 4

För att se om koncept 4 gick att genomföra gjordes en enklare FEM-analys där brickan och änden på spindeln jämfördes med varandra för att se vilken av dessa två komponenter som går sönder först. Spindeln med åtta hål användes för denna beräkning. Det optimala skulle vara om brickan gick sönder före spindeln, då kan slutsatsen dras att denna förändring inte kommer påverka dagens konstruktion av spindeln. En gemensam FEM-analys genomfördes där först spindeln analyserades när ett moment trycktes från brickan på en yta av spindeln, detta skulle simulera hur spindeln beter sig under ett moment (figur 40). Ett vridmoment lades sedan på. Sedan gjordes en liknande analys där ett lika stort moment användes. Men nu analyserades brickan när ett moment tryckte på en yta från spindeln, detta skulle simulera hur brickan beter sig under ett moment (figur 41). Resultatet blev att spänningarna i spindeln kom upp i ca 720Mpa och i brickan 1500Mpa. Detta visar att spänningarna i brickan blev betydligt högre än i själva spindeln.

Brottgränsen för spindeln och brickan ligger mellan 900-1050/mm² respektive 1250-1400/mm². Eftersom skillnaden är väldigt stor på spänningen mellan de två komponenterna och brottgränsen inte skiljer sig lika mycket kan slutsatsen tas att brickan kommer tåla minst. Resultatet blir att brickan kommer gå sönder före spindeln.

Figur 40: FEM-analys av spindelns ände Figur 41: FEM-analys av bricka

Koncept 2 – Version 2

Att köra en FEM-analys på denna version av koncept 2 blir mycket svårare än de tidigare FEM-analyserna som gjorts. Detta p.g.a. av att två separata fall inträffar, ett då hålet måste beräknas och ett där splinesen måste beräknas för att se om hållfastheten påverkas. Även krafterna som påverkar är svåra att beräkna och därigenom få ett någorlunda korrekt lastfall. Det som dock kan göras är att först beräkna var sitt fall för sig och sedan göra en utförlig FEM-analys för att se hur resultatet blir. En metod som kallas för ”Failure prediction” genomförs separat på de två fallen. Denna metod innebär att en procentsats för hur stor chans att ändringen fallerar under ett visst antal timmar fås fram. Genom detta kan beslutet göras om det är lämpligt att gå vidare med en ordentlig FEM-analys.

Failure prediction (splines)

En djupgående förklaring till hur denna metod genomfördes kan ej beskrivas eftersom metoden är sekretessbelagd av Volvo. Det som metoden gav var dock att denna ändring kommer klara av maskinlivslängden som Volvo satt. Det är alltså en väldigt liten risk att denna ändring fallerar och detta ger att ändringen inte kommer påverka hållfastheten betydligt mycket. Detta resultat är under kravet som Volvo satt och kan därför godkännas som ändring. Svaret är baserat på att 25% av splinesen inte används och ett vridmoment som lagts på.

Failure prediction (hål)

En djupgående förklaring till hur denna metod genomfördes kan ej beskrivas eftersom metoden är sekretsbelagd av Volvo. När metoden användes på hålet blev svaret att denna ändring inte kommer klara av maskinlivlängden som Volvo satt. Resultatet ligger alltså över gränsen som Volvo satt för att bli godkänd som ändring. Dock är detta räknat på ett medelvärde av vridmomentet, det exakta vridmomentet vid hålet är okänt och detta kommer påverka resultatet. Eftersom denna beräkning inte tar till vara på hålets placering och därmed inte tar till vara på vridmomentet vid hålet är en FEM-analys ändå att rekommendera för att sedan kunna dra en slutsats.

FEM Von-Mises spänningar (hål)

När metoden ”failure prediction” genomförts och det framkommit att en ordentligare FEM-analys skall genomföras skapas därför en FEM-analys av en sammanställning av spindeln där både hålet och splinesen används vid korrekt lastfall. Ett flertal analyser genomförs där hålets placering justeras för att hamna på ett optimalt avstånd från änden där spänningen blir lägst. En sammanställning skapas eftersom splinesen skall användas till fullo och då behövs artikeln som ska passa ihop med splinesen, i detta fall en kuggringshållare som ska sitta på splinesen. Detta gör att ett mer troligt scenario sker då spindeln med dess hål och splines utsätts för laster respektive moment. Både spänning och utmattning undersöks i detta fall för att få en så bred bild av händelseförloppet när en kraft och ett moment läggs på.

I figur 42 har ett böjmoment och ett vridmoment lagts på för att simulera troligt fullt lastutfall som spindeln utsätts för. Det som analyserats är om spänningarna kring hålet är lägre än spänningarna vid den största radien på spindeln. Om resultatet skulle visa detta skulle ett antagande göras att hålet inte kommer påverka hållfastheten eftersom spänningarna är lägre i hålet än vid en annan del av spindeln. Resultatet som framkommit är att kring hålet kommer spänningarna bli ca 544Mpa och vid radien ca 611Mpa. Detta visar att hålet inte kommer påverka hållfastheten. Maxspänningarna kring splinesen som uppstått har bortsetts ifrån eftersom dessa spänningar har uppstått vid kontakten som satts med kuggringshållaren.

Detta är dock endast grundat på von-Mises spänningen i spindeln, för att kunna dra en slutsats om påverkningarna av hålet måste även huvudspänningen granskas.

FEM huvudspänning (hål)

Som beskrivits tidigare kan ej endast Von-Mises spänningen beräknas utan en beräkning av huvudspänningen behövs även göras för att få en klar bild av vad som händer när ett böjmoment och vridmoment läggs på. Enligt figur 43 nedan har endast ett böjmoment och vridmoment lagts på, spänningen i hålet blev 405Mpa och vid den största radien 652Mpa. Detta innebär att spänningen i hålet är lägre än spänningen i den största radien och slutsatsen kan därför dras att hålet inte kommer påverka konstruktionen vid utmattning. Maxspänningen kommer uppstå i mutterhålen och kan därför bortses ifrån eftersom de uppstår vid inspänning av artikeln.

Figur 43: FEM-analys av koncept 2 – Version 2

Resultat

När både Von-Mises spänningen och huvudspänningen hade analyserats kan slutsatsen dras att när en kraftfullare simulering när fullt lastutfall användes har en annan bild av konceptet uppstått. När resultatet sammanfattats dras slutsatsen att detta koncept inte kommer påverka konstruktionen och är därför lämplig för ändring på den befintliga artikeln.