VTT notat

Nr: 59-1997 Utgivningsår: 1997

Titel: BROISOLERING

Provbeläggningar - Broar med aluminiumfarbana Isolerings- och beläggningssystem på bro R359 över Göta kanal

Författare: Ylva Edwards och Jane Salomonsson

Enhet: Kretsloppsanpassade material

(Bindemedel/Broisolering/Vägmarkering)

Projektnummer: 70117

Projektnamn: Provbeläggningar - Broar med aluminiumfarbana Uppdragsgivare: Vägverket Distribution: Fri div Väg- och transport-ä forskningsinstitutet

Förord

Projektet har utförts på uppdrag av Vägverket avdelning Bro och Tunnel. Projketledare vid Vägverket har varit Pereric Westergren.

Laboratorieundersökningarna har genomförts vid VTIs laboratorier inom forskningsenheten Kretsloppsanpassade material. Provningarna har utförts av Jane

Salomonsson.

Linköping, oktober 1997 Ylva Edwards

Innehållsförteckning

1 Orientering

1.1 Isolering och beläggning på brobaneplatta av aluminium

enligt BRO 94

2 Syfte

3

Provläggning på bro R359 vid Forsvik

3.1 Inbjudan och förutsättningar 3.2 Produkter och systemuppbyggnad 4 Utläggning

4.1

Fördelning av provytor

4.2 Blästring och primerbehandling

4.2.1 Primer för Zel-Aren och Procoat samt fogmassa 4.2.2 Primer för Acrydur

4.2.3 Primer för Acrylicon 4.2.4 Primer för Binabs system 4.3 Isolering och beläggning 4.3.1 ZeI-Aren

4.3.2 Procoat 4.3.3 Acrydur 4.3.4 Acrylicon

4.3.5 Polymermodifierad bitumenmatta och polymermodifierad

gjutasfalt

4.4 Provtagning i anslutning till utläggningsarbetet 5 Laboratorieundersökning

5.1 Provningsresultat med kommentarer

5.1.1 Viktförändring

5.1.2 Härdhet och hårdhetsförändring

5.1.3 Trögerslitage

5.1.4 Vidhäftning

5.1.5 Tre-punkts böjtest6

Uppföljningar på bro R 359

7 Diskussion 8 Referenser BilagorBilaga 1 - Laboratorieresultat för undersökta produkter och system Bilaga 2 - Uppföljning av provbcläggningar 1994-10-05 och 1997-05-22

VTI notat 59-1997 \ I \ I \ I G > U ' I 10 10 10 11 11 11 11 12 13 14

15

16

18 20 20 20 21 22 2225

26

28

1

Orientering

Antalet broar med primärverk av aluminium runt om i världen är inte särskilt stort. Totalt finns ett hundratal. Broar med farbana av aluminium är däremot mer vanligt. I Sverige finns mer än fyrtio broar med farbana av aluminium. Samtliga har byggts av SapaFront i Vetlanda, och är upplagda på primärbalkar av stål.

Många av de svenska broarna med aluminiumfarbana är rörliga broar. I södra och mellersta Europa är gångbroar av aluminium vanligast.

Aluminiumdäcket byggs, enligt SapaFronts system, upp av strängpressade hålprofiler sammankopplade med not och spånt. Planken fästs till upplagsbalkarna med skruvade fästklackar. Slutna profiler har stor vridstyvhet, och samman-kopplade med not och spånt har de stor förmåga att fördela koncentrerade laster på flera plank.

Varje profil eller hela sektioner kan monteras på plats. Alternativt kan hela (eller halva) brobredden monteras på en gång.

Aluminium används som konstruktionsmaterial i en rad sammanhang, som t. ex. i flygplan och fartyg. Materialet är lätt (den specifika vikten är en tredjedel av stålets), hållfastheten relativt hög och korrosionsbeständigheten god. Aluminium kan vara ett framtidsmaterial också för broar.

För de rörliga broarna med aluminiumfarbana i Sverige har vid valet av farbana som regel vikten haft avgörande betydelse i sammanhanget. Brofarbanor av betong eller trä har bytts ut mot aluminiumfarbanor. Bytet harkunnat utföras på kort tid och tyngre trafik har kunnat framföras på bron, utan att ytterligare förstärkningsåtgärder behövt utföras.

1.1 Isolering

och

beläggning

på

brobaneplatta

av

aluminium enligt BRO 94

Isolering och beläggning på en brobaneplatta av aluminium utförs enligt BRO 94 Bilaga 9-23, med akrylat- eller polymerbitumenmaterial eller med akrylat på polyuretan. Listade krav beträffande isolering och beläggning överensstämmer i stort med motsvarande för akrylatbeläggning på brobaneplatta av stål:

0 Beläggningen ska kunna överföra trafiklaster till underliggande konstruktion utan att det uppstår sprickor eller bestående deformationer. Detta gäller för temperaturspann +45°C till -35°C.

0 Trafiklasten motsvarar ett beräknat tryck, Pt = 1,6 MPa, och skjuvning, PS = 1,2 MPa.

0 Beläggningen ska vara tät för att skydda underliggande konstruktionsdelar. 0 Beläggningen ska vara resistent mot salt och andra kemikalier som kan

förekomma på bron.

0 Beläggningen ska vara slitstark för att kunna motstå nötning av dubbade däck, 0 Beläggningen ska vara reparationsvänlig så att komplettering och reparation

kan göras utan att byta hela beläggningen.

0 Beläggningen ska vara följsam mot aluminiumfarbanan där det i skarvarna förekommer rörelser mellan varje profil. Rörelserna mellan profilerna som beläggningen ska klara av är:

0 horisontella, långsamma variationer, i 0,3 mm 0 snabba vinkeländringar, i 0,60

Beträffande materialegenskaper uppställs krav med avseende på följande parametrar:

0 Hårdhet (före och efter vattenlagring 6 månader). Kraven avser både isoleringsmaterial och beläggningsmaterial utan fyllmedel eller ballast. För isolering av akrylat- och polyuretanisolering ska hårdheten vara minst 20 D Shore respektive minst 65 A Shore. För akrylatbeläggning är kravet minst 8 D Shore. (Kraven baserar sig på uppgifter erhållna från berörda tillverkare.) 0 Slitstyrka (vid provning i Trögerapparat). Provningen ska utföras vid -lOOC på

beläggningsmaterial som applicerats på underlag av aluminium. Erhållet värde anges. Inget fastlagt krav föreligger i BRO 94. Föreliggande undersökning ska ligga till grund för införandet av ett eventuellt sådant krav.

0 Vidhäftning. Provningen utförs på hela isolerings- och beläggnings-uppbyggnaden. Vidhäftningen ska uppgå till minst 1,0 N/mmz.

0 Skjuv- och böjdragpåverkan. Provningen utförs på hela isolerings- och beläggningssystemet vid rumstemperatur och lägre temperatur. Inget fastlagt krav föreligger i BRO 94, men har diskuterats.

Aluminiumytan som ska isoleras blästras först och primerbehandlas därefter (inom 24 timmar).

Vid isolering och beläggning med akrylat utförs primerbehandlingen med akrylat- eller polyuretanprimer. Isoleringen består sedan av ett 1 till 2 mm tjockt skikt av akrylat eller polyuretan utan fyllmedel eller ballast. Beläggningen, slutligen, består av ett lager akrylat med ballast. Isoleringen och beläggningens totala tjocklek ska uppgå till 10 mm.

Vid isolering och beläggning med polymerbitumenmaterial primer-behandlas aluminiumytan med polymermodifierad bitumenlösning. Isoleringen utgörs av ett lager polymermodifierad isoleringsmatta och beläggningen av 6OPGJA8.

2

Syñe

Provläggningen och laboratorieundersökningen har haft som syfte att utvärdera uppställda provningar och krav enligt BRO 94 samt att jämföra de i projektet ingående produkternas lämplighet som isolering och beläggning på den aktuella bron med aluminiumfarbana.

Erhållna erfarenheter och resultat kommer att vägas in i en kommande revidering av ovan nämnda specifikationer och krav i BRO 94 för isolerings- och beläggningssystem på broar med aluminiumfarbana.

3

Provläggning på bro R359 vid Forsvik

Bro R359, väg 1037, är en rörlig bro som går över Göta kanal vid Forsvik i Skaraborgs län. Den reparerades under 1993-94 och fick då bland annat en ny farbana av aluminium. SapaFront är tillverkare och levererantör av aluminiumprofilerna.

3.1 Inbjudan och förutsättningar

Vägverket bjöd genom anbudsförfarande i november 1993 in ett antal tillverkare och entreprenörer i branschen till provläggning på den aktuella bron med ny aluminiumfarbana. Avsikten var att utföra fem olika uppbyggnader, med isolering och beläggning, för att testa olika material under likartade betingelser. Start för isolerings- och beläggningsarbetet sattes till vecka 2, 1994, för utförande under tält (med lägsta temperatur +5°C). Både farbana och gångbana ingick i provläggningen, med 8-10 mm respektive maximalt 30 mm isolering och beläggning. Minsta provyta angavs till 15 m2.

Utöver i BRO 94 listade krav, avseende isoleringens och beläggningens egenskaper, (se avsnitt 1) angavs att deformationer av överytan i övrigt var begränsat till 1/400 av teoretiska spännvidden för last enligt Bronorm 88, såväl i längsled som i tvärled.

3.2 Produkter och systemuppbyggnad

Två av de ingående produkterna var akrylatbeläggningar, en produkt var epoxibaserad, den fjärde produkten var ett polyuretanmaterial med gummi-inblandning och den femte en beläggning av kombinationen polymermodifierad bitumenmatta och polymermodifierad gjutasfalt.

Följ ande entreprenörer och produkttyper ingick vid provläggningen på bron.

Entreprenör Kontaktman Utfördes av Produkttyp

Zel-Aren Sune Lindhe Byggcenter i Arboga AB Epoxi

Innovation AB

ProCoat Sune Nygren Wikings måleri AB Polyuretan med

gummi-inblandning

Acrydur Jari Lehtinen ULFCAR Akrylat

AcryliCon AB Tomas Tomas Andersson Akrylat

Andersson

Binab Bertil Nilsson Binab Polymermodifierad

bitumenmatta/gjutasfalt

De fem systemens uppbyggnader framgår av figur 1.

Avsandning (kvartsit) eläggning (epoxi)

- Primer (epoxi)

AluminiumAvsandning (aluminiumsilikat) eläggning (uretan) Membran

- Primer (epoxi)

Beläggning grön (akrylat) Membran (uretan) Primer (uretan) Topplacklill."llIlIllillll

eläggning (akrylat)Membran Primer (uretan) Aluminium Avsandning (bauxit) Beläggning Membran Glasfiberduk

_ Primer

Aluminium Avsandning (BCS) Beläggning (polymergjutasfalt) Matta (polymermodifierad) Aluminium Figur 1_ Primer (polymermodifierad bitumen)

max 2 mm ca8mm caömm Cä2mm 2-3 mm ca 6 mm ca 3 mm calmm 1-2 mm ca 6 mm 034mm 4-5 mm ca 20 mm Smm Elastocoat Procoat Acrydur Acrylicon 1 Acrylicon 2 PGJA

De fem systemens uppbyggnader på bra R 359 vid Forsvik.

4

Utläggning

Provläggningen utfördes enligt överenskommelser mellan Vägverket och de enskilda entreprenörerna.

Isolerings- och beläggningsarbetet pågick på bron under perioden 940323-940330. Arbetet utfördes under tält. Temperaturen blev under utläggningsarbetets gång som lägst +15°C inne i tältet.

Personal från VTI medverkade som observatör, varvid prov togs ut i anslutning till utläggningsarbetet, för undersökning i laboratoriet.

Vid utläggning med polyuretanmaterialet uppstod tekniska problem med blandaren. Några av proverna blev därför oanvändbara, varför prov togs ut också vid ett senare tillfälle, på en bro vid Storvik utanför Gävle.

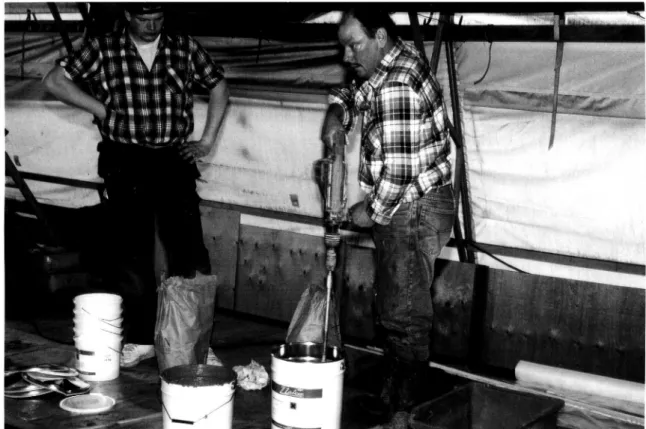

Figur 2 Isolerings- och beläggningsarbetet på bron 1' Forsvik startar. Arbetet utförs under tält.

4.1 Fördelning av provytor

Fördelningen av provytorna på bron framgår nedan. T Forsvik Bruket

Acrydur Provyta A

E D C E AcryliCon Provyta B

Zel-Aren Provyta C

ProCoat Provyta D

B A Binab Provyta E (gångbana)

4.2 Blästring och primerbehandling

Under första dagen utfördes blästring och primerbehandling.

Aluminiumplanken blästrades med aluminiumsilikat. (Blästring utförs för att avlägsna oxidskiktet samt för att uppnå en viss ytråhet och därmed bättre möjlighet till god vidhäftning mot isoleringen.)

Direkt efter blästringen primerbehandlades ytorna. Provyta B primer-behandlades dock senare (dag 4), varför ytan också stålborstades strax före behandlingen. På gångbanorna utfördes blästring och primerbehandling, för Binabs system, först efter slutfört isolerings- och beläggningsarbete på brobanan (dag 6).

4.2.1 Primer för ZeI-Aren och Procoat samt fogmassa

För systemen Zel-Aren och Procoat användes samma epoxiprimerprodukt, benämnd CA grundprimer (Hagman gul).

Primern fick för Procoats system härda någratimmar, varefter membran och beläggning påfördes (dag 1). Zel-Arens beläggning lades däremot ut först efterföljande dag.

Fogning med fogmassa Fox-Seal utfördes också för system Zel-Aren under dag 1. Fogningen utfördes vid varje aluminiumplankskarv men inte mot stålbalk. Primer: A-komp.: Epoxiharts med propylenglykolmetylen,

xylen och butanol

B-komp.: Metyletylketon med butanol och xylen Fogmassa: A-komp.: Epoxibaserad hartsmodifierad massa

B-komp.: Uretanamin 4.2.2 Primer för Acrydur

För Acrydur-systemet primerbehandlades med polyuretanbaserad primer. Vid arbetet användes skyddsmask. (En stark och stickande lukt som irriterade ögon och luftvägar uppstod.)

Primern fick härda till efterföljande dag då membranet påfördes. Primer: Conipur primer med TDI (med toluendiisocyanat) 4.2.3 Primer för Acrylicon

För Acrylicon-systemet primerbehandlades (dag 4) med en polyuretanbaserad primer.

Primer: RU 277 primer med additiV 1 och 2 samt härdare CH 50

Primern fick härda till efterföljande dag. Den var då fortfarande kladdig och avsandades därför, varefter membranet påfördes.

4.2.4 Primer för Binabs system

Primerbehandling utfördes dag 6 med polymer(SBS)modifierad bitumenprimer Isoglasyr llP. Isoleringsmattan svetsades sedan samma dag.

Primer: SBS (styren-butadien-styrenybitumenlösning med amin, lacknafta och xylen

4.3 Isolering och beläggning

Isolerings- och beläggningsarbetena utfördes i olika omgångar. Procoats system lades dag I (samma dag som primern), Zel-Arens system liksom Acrydur-systemet lades under dag 2. Acrylicon-Acrydur-systemet lades under dag 5 och Binabs system, slutligen, under dag 6 (mattan) och dag 8 (gjutasfalten).

4.3.1 ZeI-Aren

Provyta C (behandlad med CA grundprimer och fogad med Fox-Seal) applicerades med Elasto-Coat tunnskiktsbeläggning och avsandades. Beläggningen spacklades ut på bron. (Ytan blev något ojämn och spår efter spackeldragen framträdde.) Slutligen fogades också mot gång- och vägbana med Pox-Seal fogmassa.

Beläggning: A-komp.: Epoxibaserad hartzmodifierad massa B-komp.: Uretanamin

Avsandning: Kvartsit (max 2 mm)

Figur 3 Elasto-Coat tunnskiktsbeläggning blandas.

4.3.2 Procoat

Provyta D (behandlad med CA grundprimer) applicerades först med Procoat-membran (med tillsats av fuktbindare ). Membranskiktet spacklades ut cirka 2 mm tjockt och fick sedan härda ett par timmar.

Procoat-beläggning blandades därefter och sprutades ut, vid 65°C, till en skikttjocklek av cirka 6 mm.

Membran: PCR 5

Beläggning: Procoat-beläggning 2010. Uretanelastomerbaserad med återvunnet gummipulver från bildäck

Avsandning: Aluminiumsilikat

När cirka 1-2 m2 återstod att applicera uppstod emellertid problem med blandningsutrustningen, så att fel blandningsförhållande erhölls. Efter reparation av utrustningen sprutades de sista kvadratmetrarna ut. Hela provytan avsandades med svart blästersand.

Efterföljande dag visade det sig att de sist lagda kvadratmetrarna fortfarande var mjuka och ohärdade. Läggningen av denna del hade således misslyckats och måste göras om.

Omläggningen utfördes några dagar senare (dag 6) och inleddes med att allt löst material skrapades och skars bort. Därefter lades en gummiprimer (Vibrabon). Polyuretanblandningen sprutades slutligen ut, varvid problem med utrustningen uppstod igen. Svart blästersand ströddes avslutningsvis ut över den reparerade

ytan.

Efter några dagar iakttogs blåsor på den reparerade delen av provytan. Materialet såg ut att ha jäst Över i kanterna och verkade i övrigt tjockare än tidigare utlagd beläggning.

Den reparerade delen av provytan har enligt uppgift sedan reparerats i ytterligare en omgång.

Figur 4 Membranet till Procoat tunnskiksbeläggning spacklas ut. 4.3.3 Acrydur

Provyta A (primerbehandlad med Conipur primer) applicerades med ett tunt membranskikt och därefter en akrylatbaserad tunnskiktsbeläggning i två olika skikt (3mm respektive 6 mm), varav det första grönpigmenterat. Samtliga skikt spacklades ut. Slutligen avsandades provytan och lackades.

Membran: Conipur polyuretanbaserat bromembran 265 Z med xylen, butylacetat och nafta

Beläggning: VP 230 akryl + härdare Avsandning: Bauxit (2-3 mm)

tvi_i v_

y_ .0 /

'0' 1\,0 av,

.

s

.X '0/5.16.35

- \Ö -< .

\

._ aaxl!

Figur 5 Acrydur tunnskiktsbeläggning Spacklas ut. 4.3.4 Acrylicon

Provyta B (stålborstad och primerbehandlad med polyuretanbaserad primer RU 277 samt avsandad) försågs med ett membranskikt på cirka 4 mm. Membranprodukten rollades ut. Därefter lades beläggningsskiktet ut (med hjälp av spackel), avsandades och lackades.

Membran: Beteckning R 61 + CH 50

Beläggning: Akryl (MMA methylmethakrylat) Beteckning: R 17/7

Avsandning: Bauxit (1-2 mm) Topplack: Beteckning: 1071 M

Som tidigare nämnts hade primern inte härdat tillfredsställande då membranet lades ut. Membranet härdade sedan inte heller som väntat. Efter det att ytterligare härdare tillförts medelst roller, men membranet trots detta inte härdat tillfredsställande, lades beläggningsskikten ändå på.

Provyta B lades senare om. Omläggningen utfördes 6-7 juni 1995. Provytan rengjordes då varvid gammal beläggning slipades bort. (I skarvarna mellan Al-planken fanns dock gammalt material kvar.) En metallprimer rollades på och fick torka cirka en timme. På primern lades sedan en glasfiberduk ut. Vid den därpå följ ande utläggningen av membranskiktet uppstod problem när cirka halva broytan vad lagd. Membranet som blandats i små portioner härdade nämligen mycket snabbt (efter mindre än fem minuter vid varje blandning) och man hann inte få ut allt material ur blandningshinken vid varje blandningsomgång. Man befarade därför att materialet inte skulle räcka och kontakt togs med tillverkaren. Beslut

togs om att blanda in endast hälften så mycket härdare i varje blandningsomgång. (Materialet räckte precis, men inte till appliceringen av provkroppar för laboratorieprovning.) Luftblåsor uppstod under glasfiberduken i membranskiktet. Blåsorna punkterades och förslöts.

När membranskiktet härdat lades det cirka 4 mm tjocka beläggningsskiktet ut och avsandades med Bauxit. Till sist fogades skarven med en polyuretanbaserad fogmassa mot Procoat respektive Acrydur samt mot trottoarkant.

Materialbeteckningar och produktuppgifter enligt ovan saknas för materialen som ingått i denna senaste läggningsomgång.

Q

Figur 6 Membranet till Acrylicon tunnskiktsbeläggning spacklas ut. 4.3.5 Polymermodifierad bitumenmatta och polymermodifierad

gjutasfalt

De båda gångbanorna märkta E (primerbehandlade med Isoglasyr llP) isolerades med polymermodifierad svetsbitumenmatta Force Pont 5000 och belades därefter med polymermodifierad gjutasfalt.

Isolering: Force Pont 5000: SBS-modifierad svetsbitumenmatta, 5 mm Beläggning: SBS-modifierad gjutasfalt med BCS 4-8 mm

Profilerna på gångbanorna skruvades fast, med intervall på cirka 40 cm mellan skruvarna. När den varma gjutasfalten (205-2080C) lades ut på mattan lyfte profilerna, och sjönk sedan ihop igen. Då bildades gropar i ovanytan på gjutasfalten. För att förhindra sådana gropar att uppstå sattes profilerna fast ytterligare, d. v. s. med tätare intervall mellan skruvarna.

Fogning utfördes runt båda gångbanorna. En av gångbanorna försågs dessutom med tvärfogar, en mitt på gångbanan och en cirka 80 cm från ena kanten. Asfaltfogmassa typ Binafog användes.

W W711 :vwmmmgymmmWW .M i I N

Figur 7 Proleerna på gångbanorna skruvades fast.

4.4 Provtagning i anslutning till utläggningsarbetet

I anslutning till utläggningsarbetet togs prov ut för laboratorieundersökning av de ingående materialens och systemens egenskaper.

För bestämning av vidhäftning och slitstyrka på laboratoriet applicerades samtliga i respektive system ingående skikt på underlag av aluminium (aluminiumprofil från SapaFront). Provkroppens diameter är för båda typerna av provning cirka 110 mm och totala höjden cirka 10 mm (utom för Biabs system med totaltjocklek cirka 15 mm). För varje system applicerades totalt 12 provkroppar för slitageprovning och 6 provkroppar för Vidhäftningsprovning. (För slitageprovningen togs prov både utan och med avsandning ut)

För hårdhetsmätning och vattenlagringstest applicerades totalt cirka 150 provkroppar.

För lågtemperaturtest med trepunktsbelastning gjöts totalt 10 provbalkar upp för varje beläggningsprodukt.

Beträffande Procoats beläggning applicerades provkropparna i utläggnings-arbetets slutskede (då problem med blandningsförhållandet uppstått, jfr avsnitt 3.3.2). Ytterligare en omgång prov togs därför ut i anslutning till ett annat arbete på en stålbro bro vid Storvik utanför Gävle '2-3 maj samma år. Härvid togs också ut prov som applicerades på stålunderlag.

För Acrylicons beläggning gäller att samtliga prov togs ut vid den första läggningsomgången. Vid den senare omgången i juni efterföljande år togs nya prov ut, dock inte från membranmaterialet som tagit slut (jfr avsnitt 3.3.4).

För Zel-Arens provkrøppar utfördes av tillverkaren ytterligare avsandning i efterhand på laboratoriet.

Figur 8 Prov tas utför laboratarieprovning.

5

Laboratorieundersökning

Prov som tagits ut i anslutning till provläggningen har i laboratoriet undersökts med avseende på ett antal i huvudsak funktionella parametrar och egenskaper. Följ ande metodik har ingått:

Viktförändring.

Viktförändring har bestämts efter vattenlagring i 3 månader vid 70°C respektive 25°C. Prov har gjutits upp i cirkulära ringar; diameter 50 mm och tjocklek cirka 6 mm. Provet har vägts före och efter vattenlagring och viktförändringen beräknats i procent.

Hårdhet

Hårdhetsmätning enligt ASTM D 2240 har utförts efter vattenlagring i 3 månader vid 70°C respektive 25°C. Materialen har gjutits upp i cirkulära ringar; diameter 50 mm och tjocklek cirka 6 mm. Hårdhet enligt Shore A och Shore D har uppmätts före och efter vattenlagring vid respektive temperatur.

(Mätning utförs med typ D durometer för hårdare material när värden över 90 erhålles med typ A durometer. Typ A durometer används för mjukare material med värden under 20 med typ D durometer.)

Trögerslitage

Trögerslitage har bestämts vid -10°C och vid 0°C på provkroppar med och utan avsandning.

Vid -10°C blåser luft kontinuerligt över provkroppen under provningens gång (totalt 16 perioder om vardera 40 sekunder och 32 sekunders paus mellan varje period). Vid 0°C lagras provkroppen i isvatten mellan varje period.

Vid provningen simuleras inver-kan av dubbdäck på beläggningen vid låg temperatur.

Provningsmetoden överens-stämmer i stort med motsvarande metod för termoplastisk

vägmarke-ringsmassa enligt VÄ 94 (VV

metodbeskrivning 587: 1993). Fzgur 9 Trogerapparat.

Vidhäftningsprovning

Vidhäftningsprovning har utförts före och efter äldringscykler, lagring i vägsalt 10 dygn, termisk lagring vid 70°C 21 dygn och frys-tö cykler 7 dygn)

Vid provningen utförs vinkelrät provdragning vid 20°C och drag-kraftsökningen 200 N/s.

Provningsmetoden överens-stämmer i stort med motsvarande metod för broisoleringsmaterial för betongbroar enligt BRO 94 och/eller termoplastisk vägmarkeringsmassa

enligt VÄG 94 (VV

metod-beskrivning 502: 1993).

Figur 10 Vidháftningsprovning. Tre-punkts böjtest

Tre-punkts böjtest har utförts vid -lOOC och/eller vid -20°C (endast för beläggningsprodukt).

Vid provningen bestäms böjdraghållfasthet, töjning och E-modul vid tre-punktsbelastning av en provbalk till brott. Genom kontinuerlig registrering av pälagd kraft som en funktion av den vertikala deformationen vid belastningshastigheten 0,5 mm/min, beräknas maximal böjdragspänning (böjdraghällfastheten), balkens nedböjning (töjningen) i underkänt vid brott samt E-modul.

Inledningsvis har förprovning utförts vid -lOOC för samtliga beläggnings-material. I det fall nedböjningen blivit större än metoden tillåter (> 5 %) har provning istället utförts vid -20°C.

Metoden överensstämmer med motsvarande danskt provningsförfarande för asfaltmastix och gjutasfalt. (Metodbeskrivning i VTI notat 31-1996 Isolering och beläggning på vägbroar. Polymermodifierad asfaltmastix .)

25 R 2 194 89 _f_ §| 10 25 \OI R 5 Mu*

22 4 96 178 89

375

Figur 11 Principskissför Tre-punkts-belasming.

5.1 Provningsresultat med kommentarer

Erhållna provningsresultat redovisas och jämförs i figurerna 12-14 samt i tabellerna 1-2. Samtliga resultat finns i bilaga 1

AcryliCons båda system från 94-03 (ordinarie provläggning i F0rsvik) respektive 95-06 (omläggning) benämns nedan Acrylicon 1 och Acrylicon 2. PreCoats båda system från 03 (ordinarie provläggning i F0rsvik) respektive 94-05 (i Storvik) benämns Procoat 1 och Procoat 2.

5.1.1 Viktförändring

Beträffande Viktförändring efter lagring i vatten 3 månader vid 70°C konstateras att samtliga produkter uppvisar Viktökning.

Bland beläggningarna ligger viktökningen mellan cirka 2 och 24 vikt-%. Mest ökar Procoats beläggning 2 i vikt och minst Akrylicons beläggning 1. Bland membranen ligger viktökningen mellan cirka 9 (Acrydur membran Conipur) och 39 Vikt-% (Procoats membran 2).

Viktförändringen efter 3 månaders lagring vid 25°C är betydligt mindre. Beläggningarnas Viktförändring ligger mellan cirka 0 och 2,5 vikt-% och membranen mellan cirka 2 och 8 vikt-%.

För fogmassa Fox-Seal är viktökningen efter 3 månaders vattenlagring vid 70°C cirka 16 vikt % och vid 25°C cirka 1,5 %.

Isoleringsmattan Force Pont 5000 har ej ingått i undersökningen. Mattan är godtagen enligt BRO 94, där kravet med avseende på vattenabsorption efter 6 månader vid rumstemperatur är 5 1,0 vikt-%.

Viktförändringen är för flera av materialen anmärkningsvärt hög, speciellt efter vattenlagring vid 70°C. Nämnas kan att motsvarande lagring och provning utförs enligt BRO 94 också i fallet kantförseglingspreparat av epoxi för betongbroar. Kravet vad gäller Viktförändring är 5_ 2 vikt-% efter 3 månader vid rumstemperatur och g 3 vikt-% efter 3 månader vid 70°C. I den aktuella studien uppfyller alla utom tre material (Procoat 2 beläggning respektive membran samt Acrydur membran) ovan nämnda krav efter vattenlagring i rumstemperatur, medan endast två av materialen uppfyller kravet efter vattenlagring vid 70°C. Dessa är Acrylicon 1 beläggning och PGJA.

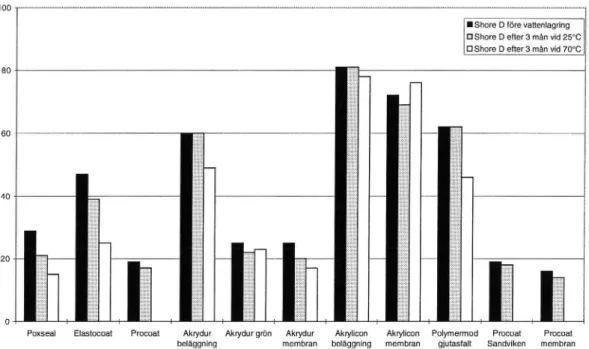

5.1.2 Hårdhet och hårdhetsförändring

Hårdheten ligger för beläggningarna mellan cirka 20 och 80 Shore D (eller mellan cirka 70 och 90 Shore A). Hårdast bland beläggningarna är Acrylicon 1 beläggning och mjukast Procoats båda beläggningar.

Efter vattenlagring har beläggningarna som regel blivit något mjukare. Störst förändring uppvisar Procoats beläggningar (från cirka 70 Shore A till 50, efter 3 månaders vattenlagring vid 70°C) och minst Acrylicons.

För membranen ligger hårdheten mellan cirka 15 och 70 Shore D (eller cirka 55 och 95 Shore A).

100

I Shore D före vattenlagring El Shore D efter 3 mån vid 25°C E] Shore D efter 3 mån vid 70°C

Poxseal Elastocoat Procoat Akrydur Akrydur grön Akrydur Akrylicon Akrylicon Polymermod Procoat Procoat beläggning membran beläggning membran gjutasfalt Sandviken membran Sandviken

Figur 12 Hårdhet och hårdhetsförändring efter vattenlagringför undersökta produkter. Share D

100

I Shore A före vattenlagring :=:I;:::;:; Shore A efter 3 mån vid 25°C

El Shore A efter 3 mån vid 70°C

Poxseal Elastocoat Procoat Akrydur Akrydur grön Akrydur Akrylicon Akrylicon Polymermod Procoat Procoat beläggning membran beläggning membran gjutasfalt Sandviken membran Sandviken

Figur 13 Hårdhet och hårdhetsförändring efter vattenlagring för undersökta produkter. Share A

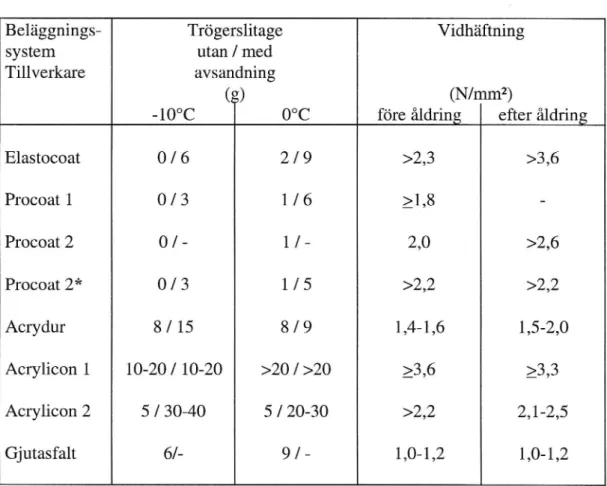

5.1.3 Trögerslitage

Erhållet Trögerslitage Vid -lOOC varierar från 0 till cirka 20 gram. Riktigt lågt slitage (kring 0 gram) har registrerats för Zel-Arens och ProCoats system. Något högre Värden (kring 6 till 8 gram) har erhållits för Acrydurs och Binabs system (med gjutasfalt). Högst slitage, med mycket ojämna Värden, uppvisar AcryliCOns system 1.

Avsandade provkroppar har för samtliga system högre slitage än icke avsandade.

Vid 0°C erhålles för samtliga system något högre slitage än vid -10°C. Resultaten ligger i medeltal mellan cirka 1 och 25 gram, för provkroppar utan avsandning, och mellan cirka 5 och 30 gram för avsandade provkroppar.

Samtliga system utom Acryliconl är slitstarka. Acrylicon-system med avsandning slits påtagligt mycket.

Nämnas kan att för motsvarande provning vid -10°C enligt VÄG 94, för termoplastisk vägmarkeringsmassa (3 mm på marshallprovkropp), kravet är 5 5 gram.

5.1.4 Vidhäftning

Vidhäftningen ligger för de undersökta systemen ungefär mellan 1 och mer än 4 N/mmz. Efter åldring är Vidhäftningen i stort oförändrad eller något bättre.

För Elasto-coat uppstår brott i avsandningen eller mot provstämpeln vid värden upp till mer än 3,6 N/mmz. Vidhäftningen till underlaget är således mycket god (mer än 3,6 N/mmz).

För ProCoats system uppstår brott i beläggningen och/eller mot underlaget vid cirka 2 N/mm.

För Acrylicon 1 uppstår brott i beläggningens yttersta skikt vid cirka 3 till 3,5 N/mmz.

För Acrylicon 2 uppstår likaledes ytliga brott (främst mellan stämpel och beläggning) vid höga värden. Efter åldringscykler, däremot uppstår brott inte i beläggningen utan mellan beläggning och membran. Härvid uppstår också en kraftig och stickande lukt.

För Binabs system uppstår brott i mattan och/eller mot primern vid 1 till 1,2 N/mmz. Efter åldringscykler uppstår brott istället mot provstämpeln, men med samma resultat som före åldringscykler.

Vidhäftningen till underlaget är god för samtliga undersökta system. Motsvarande krav enligt BRO 94 för isolerings- och beläggningssystem på betongbroar är 2 1,0 N/mm2 (efter åldringscykler). Samtliga system i undersökningen uppfyller detta krav. För termoplastisk vägmarkeringsmassa, applicerad 3 mm på marshallprovkropp (ABT 16/ B85), är kravet 2 1,3 N/mmz. 5.1.5 Tre-punkts böjtest

Mest flexibel vid låg temperatur är Procoats beläggning och minst flexibel Acrylicon 1 och den polymermodifierade gjutasfalten i Binabs system.

Inledningsvis har förtester (med en provbalk) utförts vid -10°C för samtliga beläggningsprodukter. Fullständig provning har därefter utförts vid samma temperatur och/eller vid -20°C beroende på uppnått resultat och om brott har uppstått eller ej.

Beläggningarna Acrydur, Acrylicon 2 samt Binabs gjutasfalt har provats vid -10°C. Gjutasfalten är marginellt styvare än Acrylicons beläggningsprodukt (med böjdraghållfasthet cirka 17 MPa, töjning cirka 1,5 % och E-modul cirka 1400 MPa vid brott.) För Acrydur-beläggningen är motsvarande värden cirka 9 MPa, 7 % och 620 MPa. (Provningen bör således utföras vid lägre temperatur än -10°C, eftersom töjningen överstigit 5 %, vilket också gjorts enligt nedan.)

Samtliga produkter har för fullständighetens skull provats Vid -20°C. För Procoats beläggningar liksom för Acrylicons beläggning 1 har inget brott erhållits, utan de respektive provningarna har avbrutits Vid uppnådd maxkraft.

Procoats beläggning(ar) uppvisar stor töjning på cirka 26 %, och metoden är således ej tillämpbar för produkten Vid denna temperatur. Lägre temperaturer 'an -20°C har emellertid inte ingått i laboratorieundersökningen.

För Elastocoat beläggningsprodukt år böjdraghållfastheten cirka 17 MPa, töjningen även här mer än 5 % (cirka 8 %) och E-modulen kring 400 MPa.

För Övriga tre beläggningsprodukter ligger böj draghållfastheten mellan cirka 13 och 17 MPa och töjningen mellan cirka 1 och 4 %. E-modulen varierar från cirka

800 till 1400 MPa.

'

Bland belåggningsprodukterna som kan belastas till brott Vid -20°C är Acrydur mest och polymergjutasfalten minst flexibel.

Tabell 1 Trögerslitage och vidháftningför undersökta isolerings- och beläggningssystem för broar med aluminiumfarbana.

Belåggnings- Trögerslitage Vidhäftning

system utan/ med

Tillverkare avsandning

(g)

(N/mmz)

-10°C 0°C före åldring efter åldring

Elastocoat 0/ 6 2 / 9 >2,3 >3,6 Procoat 1 0/ 3 1/6 21,8 -Procoat 2 0/ - 1 / - 2,0 >2,6 Procoat 2* 0/ 3 1 / 5 >2,2 >2,2 Acrydur 8/ 15 8/ 9 1,4-1,6 1,5-2,0 Acrylicon 1 10-20/ 10-20 >20 / >20 23,6 23,3 Acrylicon 2 5 / 30-40 5 / 20-30 >2,2 2,1-2,5 Gjutasfalt 6/- 9/ - 1,0-1,2 1,0-1,2

* Procoat 2 på stålunderlag VTI notat 59-1997 23

Tabell 2 Trepunktsbelastning för undersökta beläggningar vid -10°C respektive -20°C.

Prov Böjdrag- Töj ning vid E-modul Anm

Beläggning hållfasthet brott

(MPa) (%) (MPa)

-10°C -20°C -10°C -20°C -10°C -20°C

Elastocoat 17,4 8, 1 400 Brott

Procoat 1 8,4 26,6 134 Inget brott

Procoat 2 9,1 26,6 137 Inget brott

Acrydur 9,3 16,6 6,6 4,2 620 827 Brott

Acrylicon 1 22,1 1,1 2336 Inget brott

Acrylicon 2 16,3 15,0 1,8 1,6 1328 1398 Brott Gjutasfalt 16,9 12,8 1,5 1,1 1371 1280 Brott Trepunktsböjtest 5000 4500 4000 3500 3000 Kr af t (N ) N 80 2000 1500 1 1000' , Acrydur '7 Acrylicon1 500 Acrylicon 2 0 1 2 3 4 5 6 7 Deformation (mm)

Figur 14 Trepunktsbelastningför undersökta beläggningar vid -20°C.

6 Uppföljningar på bro R 359

Uppföljningar med dokumentation har genomförts vid två tillfällen, 1994-10-05 och 1997-05-22. Kortfattade protokoll och foton från uppföljningarna redovisas i bilagorna 2 och 3.

Vid första uppföljningstillfället noteras kraftig sprickbildning och vidhäftningsskador för AcryliCons system. Sprickor har också uppstått för Acrydurs systern, men i avsevärt mindre omfattning. För Procoat noteras blåsbildning och för Elastocoat mindre skador. De båda sist nämnda systemen bedöms som mjuka i ovanytan. Gjutasfaltsystemet (med polymermodifierad bitumenmatta och polymermodifierad gjutasfalt) på gångbanorna är utan skador.

I maj 1997 uppvisar Acrydurs system tvärgående sprickor samt vidhäftningsskador liksom systern Acrylicon 2. För Procoat har inga sprickor uppstått men väl plogskador på reparerad del. För Elastocoat har endast mindre skador uppstått, men beläggningsytan är mörkt grå och svampliknande . Fogmassan Poxseal sitter bra. Gjutasfaltsystemet på gångbanorna är fortfarande intakt. Ingen spårbildning har noterats på bron.

Graderingen mellan de fyra systemen på brofarbanan, avseende sprickbildning, överensstämmer således med erhållna resultat vid trepunktsbelastningsprovningen på laboratoriet (avsnitt 5.1.5).

Figur 15 Provytorna på bron i oktober 1994.

7

Diskussion

I avsnittet diskuteras och jämförs erhållna resultat vid laboratorieundersökningen. För två av systemen (Procoat och Acrylicon) har uppenbara svårigheter vad gäller blandnings- och utläggningsteknik uppstått, varför också uttagna provs homogenitet och härdning troligtvis inte överensstämmer med avsedd kvalitet för produkten.

Baserat på erhållna resultat vid laboratorieprovningen, utläggningsarbetets genomförande och utförda tvåuppföljningar på den aktuella bron har en grov materialteknisk listning och jämförelse mellan systemen tagits fram. Denna listning framgår av tabell 3.

I BRO 94 finns vissa krav m. a. p. hårdhet och vidhäftning. Dessa har vägts in i bedömningen. Dessutom kan följ ande krav uppfyllas:

Trögerslitage - beläggningen

-10°C utan avsandning / med avsandning _<_ 10 gram/ g 15 gram iOOC utan avsandning / med avsandning g 10 gram/ g 15 gram Vidhäftning - hela systemet, före och efter åldringscykler

20°C utan avsandning _>_ 1,0 N/mm2 Trepunktsbelastning - beläggningen, E-modul

-20°C 200-500 MPa utan flexibelt membran 200-1500 MPa med flexibelt membran

Vad gäller uppsatta krav i BRO 94 för beläggnings- respektive isolerings-materialens hårdhet, före och efter vattenlagring, är dessa uppfyllda för samtliga material.

För motsvarande viktökning i samband med vattenlagring finns inga krav, men uppenbart är att många av de undersökta materialen ökat kraftigt i vikt, speciellt efter lagring vid 70°C. Viktökningar på upp till drygt 20 vikt-% (för Procoats beläggning) och cirka 40 vikt-% för Procoats membran) har registerats. Krav avseende viktförändring vid vattenlagring bör ytterligare undersökas och jämföras med motsvarande förändring i funktion (tex. inverkan på någon eller några funktionella parametrar).

För fastläggande av aktuella och här föreslagna metoder och krav bör ytterligare studie genomföras.

Tabell 3 Materialteknisk listning av undersökta isolerings- och beläggningssystemför broar med aluminiumfarbana.

Beläggnings- Ut- Hårdhet Tröger- Vidhäft- Lågtem-

Upp-system läggning Krav BRO94 slitage ning peratur- följning på

på bro före och efter Föreslaget krav Föreslaget krav flexibilitet bro R 379 R 379 vattenlagring 5_10/15 g 5 1,0 N/mm2 Föreslaget krav 94-10

3 mån Vid 25 vid både före och E-modul /

resp 70°C -10 och O°C efter åldring 200 - 500 97-05

uppfyllt? uppfyllt? uppfyllt? resp

200 - 1500 MPa Vid -20°C uppfyllt? Elastocoat OK JA JA JA JA mindre skador/ mindre skador

Procoat problem JA JA JA NEJ mindre

skador/ mindre skador Akrydur OK JA JA JA JA mindre skador/ mindre skador

Akrylicon 1 problem JA NEJ JA NEJ allvarligare

skador

/-Akrylicon 2 problem JA NEJ JA JA -/

allvarligare skador Gjutasfalt OK JA JA JA JA inga skador/ inga skador

VTI notat 59-1997 27

8

Referenser

Höglund T.: Aluminiumbroar. NVF Broseminarium i Korsør 1997.

BRO 94. Allmän teknisk beskrivning för broar. Vägverket, Borlänge 1994. VÄG 94 Allmän teknisk beskrivning för vägkonstruktioner. Vägverket,

Borlänge 1994.

Colldin Y. & Westergren P.: Isolering och beläggning på vägbroar. Polymermodifierad asfaltmastix. VTI notat3 1. 1996.

Colldin Y. & Salomonsson J.: Kantförsegling av betongbroar. Laboratorieprovning av epoxiprodukter. VTI notat V155. 1991.

Bilaga 1

Sid. 1 (8)

LABORATORIERESULTAT FÖR UNDERSÖKTA

PRODUKTER OCH SYSTEM _/

Bilaga 1

Sid. 2 (8)

Viktförändring

ViktförändringProv Vattenlagring 3 månader 70°C Vattenlagring 3 månader 25°C

vikt före lagr vikt efter lagr vikt-% mv vikt före lagr vikt efter Iagr vikt-% mv

Poxseal 1 16,11 19,07 15,52 17,43 17,69 1,47 fogmassa 2 15,7 18,76 16,31 16,17 14,71 14,96 1,67 1,55 3 16,28 19,54 16,68 15,8 16,04 1,50 Elastocoat 1 26,4 29,53 10,60 27,01 27,16 0,55 beläggning 2 22,44 25,57 12,24 11,48 24,62 24,76 0,57 0,56 3 25,42 28,76 11,61 24,34 24,48 0,57 Procoat 1 1 23,72 28,9 17,92 22,6 22,99 1,70 beläggning 2 24,25 29,4 17,52 18,04 22,42 22,88 2,01 1,81 3 22,16 27,25 18,68 23,24 23,65 1,73 Procoat 2 1 18,44 23,33 20,96 11,01 11,33 2,82 beläggning 2 21 27,08 22,45 23,61 9,97 10,25 2,73 2,54 3 12,37 17,04 27,41 16,17 16,51 2,06 Procoat 2 1 20,36 31,62 35,61 11,93 13,08 8,79 membran 2 18,72 33,32 43,82 38,52 21,03 22,66 7,19 7,82 3 20,27 31,73 36,12 19,47 21,04 7,46 Acrydur 1 24,72 25,56 3,29 34,62 35,03 1,17 beläggning 2 28,86 29,85 3,32 3,58 33,09 33,65 1,66 1,45 3 27,32 28,5 4,14 33,19 33,7 1,51 Acrydur 1 11,12 12,57 11,54 10,87 11,11 2,16 beläggning grön 2 12,3 13,49 8,82 10,27 12,29 12,49 1,60 1,81 3 13,21 14,75 10,44 11,29 11,48 1,66 Acrydur 1 12,59 13,77 8,57 15,44 15,8 2,28 membran 2 13,53 14,7 7,96 8,77 16,98 17,39 2,36 2,27 3 11,52 12,77 9,79 13,88 14,19 2,18 Acrylicon 1 1 30,86 31,42 1,78 31,96 31,89 -0,22 beläggning 2 26,95 27,43 1,75 1,76 24,61 24,61 0,00 -O,12 3 27,19 27,67 1,73 29,49 29,45 -0,14 Acrylicon 1 1 8,93 10,23 12,71 8,38 8,52 1,64 membran 2 8,91 10,16 12,30 13,42 6,8 6,91 1,59 1,61 3 8,83 10,42 15,26 11,63 11,82 1,61 PGJA 1 38,39 39,22 2,12 44,78 44,81 0,07 2 41,44 42,39 2,24 2,30 50,68 50,71 0,06 0,04 3 39,79 40,83 2,55 40,7 40,7 0,00

Bilaga 1

Sid. 3 (8)

Hårdhet Share D

Hårdhetsbestämning Shore D Hårdhetsbestämning Shore D Prov Vattenlagring 3 månader 70°C Vattenlagring 3 månader 25°C

(undersida) före Iagr efter lagr före lagr efter lagr

mv mv mv mv Poxseal 1 29 29 27 29 27 28 13 14 14 14 14 14 32 31 29 27 29 30 20 23 22 22 21 22 fogmassa 2 30 29 30 32 29 30 16 13 15 16 16 15 27 27 29 29 29 28 21 23 23 20 20 21 3 29 30 28 28 31 29 13 15 16 14 16 15 28 27 28 29 30 28 21 21 23 21 20 21 Elastocoat 1 55 62 48 47 52 53 25 28 25 25 27 26 44 43 62 43 47 48 39 47 40 37 32 39 beläggning 2 45 45 43 50 47 46 25 30 23 26 22 25 40 39 43 45 49 43 40 42 40 36 36 39 3 42 52 54 48 50 49 23 23 23 29 24 24 47 34 44 37 45 41 44 39 41 38 39 40 Procoat1 1 21 20 20 19 19 20 ej 18 18 18 18 18 18 16 17 17 16 17 17 beläggning mätbart 2 19 17 18 19 19 18 18 19 17 17 20 18 17 17 16 19 17 17 3 19 19 18 20 17 19 20 20 14 18 18 18 17 18 18 18 19 18 Procoat2 1 21 21 21 21 20 21 ej 20 21 20 19 19 20 18 19 18 16 17 18 beläggning mätbart 2 19 19 17 18 19 18 18 19 20 18 19 19 17 18 17 19 19 18 3 19 20 19 19 20 19 19 20 18 18 20 19 16 17 19 18 19 18 Procoat2 1 15 16 16 16 15 16 ej 18 15 14 14 14 15 15 15 13 16 12 14 membran mätbart 2 13 16 17 14 13 15 15 17 16 17 15 16 13 13 15 15 14 14 3 15 16 16 17 14 16 18 17 16 18 14 17 15 12 14 14 13 14 Acrydur 1 61 58 52 48 56 55 52 54 40 47 42 47 42 64 67 50 61 57 64 65 48 54 47 56 beläggning 2 73 75 66 56 75 69 52 51 47 50 52 50 62 43 46 51 44 49 51 55 59 57 58 56 3 62 51 54 57 61 57 51 48 46 48 58 50 85 57 59 72 75 70 62 75 73 62 67 68 Acryd ur 1 22 25 25 25 25 24 23 23 24 22 26 24 23 24 24 25 24 24 20 20 21 22 25 22 beläggning grön 2 26 27 27 24 22 25 22 25 21 21 22 22 26 26 27 28 26 27 24 22 20 23 25 23 3 25 25 27 26 25 26 26 26 22 21 26 24 28 26 28 23 23 26 21 23 21 22 22 22 Acrydur 1 24 23 24 24 23 24 15 16 16 17 18 16 24 25 25 26 23 25 18 19 19 19 18 19 membran 2 25 27 26 23 26 25 17 16 16 17 18 17 23 22 22 23 23 23 19 20 20 19 20 20 3 25 25 24 25 25 25 17 17 15 17 17 17 24 25 25 27 25 25 21 21 20 19 19 20 Acrylicon 1 1 79 79 80 89 85 82 80 80 82 76 72 78 78 82 76 78 75 78 75 81 84 81 90 82 beläggning 2 80 77 81 86 82 81 78 80 82 77 77 79 75 80 80 82 82 80 82 88 82 82 78 82 3 75 79 83 82 80 80 78 78 74 74 77 76 85 81 82 82 80 82 83 80 78 76 78 79 Acrylicon 1 1 75 72 74 70 68 72 77 80 74 75 73 76 70 75 76 74 75 74 67 66 62 69 67 66 membran 2 76 73 73 70 74 73 77 76 76 78 76 77 77 65 67 69 65 69 70 70 73 70 73 71 3 74 75 73 71 71 73 76 75 77 71 76 75 72 71 73 72 72 72 71 69 68 74 74 71 PGJA 1 70 67 55 55 52 60 31 33 48 49 42 41 57 64 62 64 72 64 56 56 55 60 60 57 2 63 61 58 65 59 61 49 51 42 48 45 47 72 56 56 64 58 61 62 66 65 61 66 64 3 66 55 60 65 58 61 55 47 53 45 50 50 76 56 58 60 58 62 63 57 70 62 67 64

Bilaga 1

Sid. 4 (8)

Hårdhet Shore A

Hårdhetsbestämning Shore A Hårdhetsbestämning Shore A Prov Vattenlagring 3 månader 70°C Vattenlagring 3 månader 25°C

(undersida) före Iagr efter lagr före lagr efter

Iagr mv mv mv mv Poxseal 1 85 86 88 86 85 86 54 62 59 59 60 59 90 88 86 90 85 88 70 73 73 74 72 72 fogmassa 2 85 87 83 81 87 85 63 64 63 60 63 63 89 86 86 85 89 87 67 69 69 70 71 69 3 60 62 62 60 59 61 68 69 66 70 68 68 Elastecoat 1 91 92 95 94 97 94 80 78 72 79 75 77 89 90 95 89 84 89 88 79 80 79 76 80 beläggning 2 97 90 90 87 76 88 75 73 77 70 74 74 91 95 94 95 89 93 75 76 78 77 82 78 3 70 71 69 70 71 70 73 75 71 87 82 78 Procoat 1 1 71 71 69 65 66 68 50 47 49 49 47 48 65 68 62 67 62 65 55 57 56 60 64 58 beläggning 2 73 70 70 68 73 71 50 52 50 50 50 50 71 71 70 70 66 70 67 69 66 60 70 66 3 52 53 50 47 46 50 70 71 68 68 65 68 Procoat 2 1 69 67 71 70 69 69 47 45 50 43 48 47 65 65 62 63 66 64 62 64 62 61 63 62 beläggning 2 67 63 64 62 69 65 43 41 48 44 47 45 61 63 67 61 67 64 64 65 65 65 66 65 3 44 48 43 47 49 46 64 63 61 64 62 63 Procoat 2 1 60 57 53 53 59 56 15 20 22 19 21 19 54 60 61 54 58 57 48 58 58 56 53 55 membran 2 56 50 55 51 56 54 21 22 23 20 21 21 57 51 54 57 56 55 57 57 55 57 57 57 3 26 27 24 25 24 25 60 59 55 58 55 57 Acrydur 1 89 88 86 88 83 87 83 83 90 85 85 85 92 92 92 93 92 92 90 90 90 90 90 90 beläggning 2 87 86 83 88 89 87 88 90 89 90 89 89 88 82 85 84 82 84 94 95 91 95 90 93 3 92 85 87 87 92 89 97 94 94 97 95 95 Acrydur 1 80 80 80 80 79 80 73 79 82 76 76 77 75 72 76 77 75 75 70 79 74 72 73 74 beläggning grön 2 76 77 83 86 85 81 77 78 82 81 83 80 78 73 80 83 80 79 70 75 73 73 75 73 3 81 85 81 81 79 81 71 74 70 74 70 72 Acrydur 1 75 73 73 75 75 74 58 58 57 55 57 57 67 67 67 70 68 68 68 70 70 71 71 70 membran 2 70 70 72 75 70 71 58 58 60 62 62 60 70 70 72 76 76 73 72 73 72 71 71 72 3 59 58 57 59 58 58 69 67 69 69 68 68 Acrylicon 1 1 92 93 90 95 92 92 88 91 85 90 92 89 92 90 91 90 94 91 95 95 95 95 95 95 beläggning 2 85 97 92 91 90 91 95 95 95 95 95 95 90 98 98 91 93 94 95 95 95 95 95 95 3 95 95 95 95 95 95 90 91 90 91 91 91 Acrylicon 1 1 95 95 94 92 99 95 95 95 95 95 95 95 99 99 94 93 90 95 95 95 95 95 95 95 membran 2 97 93 93 90 96 94 95 95 95 95 95 95 88 95 94 90 96 93 95 95 95 95 95 95 3 95 95 95 95 95 95 95 95 95 95 95 95 PGJA 1 89 86 86 87 87 87 68 66 80 75 75 73 91 91 91 99 89 92 90 90 85 90 90 89 2 89 88 90 91 90 90 85 85 85 90 90 87 95 92 92 90 95 93 95 95 95 95 95 95 3 90 86 95 88 95 91 95 95 95 95 95 95

Bilaga 1

Sid. 5 (8)Trögerslitage

Beläggnings-

TRÖGERSLITAGE

system (g) vid -10°C vid 0°Cutan sand med sand utan sand med sand

Elastocoat 0,2 6,3 2,2 8,6 (0,2 0,2 0,1) (5,5 5,7 7,6) (1,9 2,2 2,4) (8,5 8,9 8,3) Procoat 1 0,1 3,3 1,4 6,3 (0,0 0,2) (3,5 2,8 3,6) (1,8 0,9) (5,7 6,8) Pmcoat 2 0,0 - 0,5 -(0,0 0,0 0,0) (0,4 0,7 0,5) Procøat 2* 0,0 3,0 0,8 4,5 (0,0 0,0 0,0) (3,6 2,1 3,4) (0,7 1,1 0,5) (3,9 2,2 7,4) Acrydur 7,5 14,9 8,3 8,9 (8,0 7,7 6,9) (14,316,414,0) (7,7 7,7 9,6) (10,1 7,8 8,9) Acrylicon 1 17,9 14,5 24,9 21,2 (11,8 22,6 9,4) (17,2 12,3 13,9) (22,0 28,9 23,8) (22,2 17,3 24,1) Acrylicon 2 5,1 37,0 4,8 24,6 (3,7 8,0 3,5) (41,1 34,9 35,1) (5,2 5,4 3,8) (28,5 21,1 24,3) PGJA' 6,1 - 9,4 -(4,3 6,4 7,6) (11,5 8,9 7,9) > Applicerad på stål-underlag

Bilaga 1

Sid. 6 (8)

Vidhäftning

Beläggnings- Före åldringscykler Typ av brott

system

N

diam (mm) Nlmmz

EIastoccat 1 5500 55 2,31 Brott i avsandningen (utförd på lab) 2 3450 55 1,45 Brott i avsandningen (utförd på lab)

3 3700

55

1,56

Brott i avsandningen (utförd på lab)

Proceat 1 1 4300 55 1,81 Brott mest i beläggningen

2 2700 55 ,14 Brott i beläggningen samt Iimbrott

3 4450 55 , Brett mot underlaget

Procoat 2 1 5100 55 2,15 Brott mitt i beläggningen 2 4350 55 1,83 Brett i beläggningens övre del 3 5000 55 2,1 Brott mitt i beläggningen

Prccoat 2 1 2900 55 1,22 Brott ytligt i beläggningen samt Iimbrott

(stål)

2 2100

55

0,88

Brott ytligt i beläggningen samt Iimbrott

3 1000 55 (0,42) Brott ytligt i beläggningen samt Iimbrott omprov 3 5150 55 2,17 Brett ytligt i beläggningen samt Iimbrott

Acrydur 1 3700 55 1,56 Brott i beläggningen

2 3400 55 1,43 Brott i beläggningen

3 3800 55 1,6 Brett i beläggningen

Acrylicon 1 1 8200 55 3,45 Brott i beläggningens yttersta skikt 2 7850 55 3,3 Brott i beläggningens yttersta skikt 3 8450 55 3,56 Brott i beläggningens yttersta skikt

Acrylicon 2 1 5050 55 2,12 Limbrott

2 5100 55 2,15 Limbrott

3 4150 55 1,75 Limbrott

PGJA 1 2650 55 1,12 Brott mot primer med rester av

svetsbitumen

2 2350 55 0,99 Brott mot primer med rester av svetsbitumen

3 2900 55 1,22 Brott mot primer med rester av svetsbitumen

Bilaga 1

Sid. 7 (8)

Vidhäftning

Beläggnings-

Efter åldringscykler

Typ av brott

system N diam (mm) Nlmm2

Elastocoat 5950 55 2,5 Brott mellan lim och beläggningen 5550 55 2,34 Brott mellan lim och beläggningen 8500 55 3,58 Brott mellan lim och beläggningen Procoat 1

saknas

Procoat 2 3300 55 1,39 Brott något i beläggningen samt Iimbrott

4850

55

2,04 Brott något i beläggningen samt Iimbrott

6050 55 2,55 Limbrott

Procoat 2 2700 55 1,14 Brott något i beläggningen samt Iimbrott

(stål)

5100

55

2,15 Brott något i beläggningen samt Iimbrott

4250 55 1,79 Brott något i beläggningen samt Iimbrott Acrydur 3500 55 1,47 Brott mellan membran och grön beläggning

3850 55 1,62 Brott mellan membran och grön beläggning 4700 55 1,98 Brott mellan membran och grön beläggning Acrylicon 1 7300 53 3,31 Brott i beläggningens yttersta skikt

6500 53 2,95 Brott i beläggningens yttersta skikt 7200 53 3,26 Brott i beläggningens yttersta skikt Acrylicon 2 5850 55 2,46 Brott mellan beläggning och membran

-kraftig besvärande lukt uppstår 5200 55 2,19 Brott mellan beläggning och membran

-kraftig besvärande lukt uppstår

5000 55 2,1 Brott mellan beläggning och membran -kraftigbesvärande lukt uppstår

PGJA 2700 55 1,14 Brott mellan lim och gjutasfalt, med matt brottyta

2600 53 1,18 Brott mellan lim och gjutasfalt, med matt brottyta

2400 53 1,09 Brott mellan lim och gjutasfalt, med matt brottyta

T R E P U N K T SB ÖJ T E S T VI D -1 0°C T R E P U N K T S B ÖJ T E S T VI D-2 0°C Pr ov Kr aft (N) De fo rm atio n (m m) m-vär de (N /m m) Böj -d ra g sp än ni ng (N /m mz) Töj ni ng (°/o ) E-mo dul (MPa ) Kraf t (N) De fo rm at io n (m m) mn vär de (N /m m) Böj -d ra g sp än ni ng (N /m m2 ) Töj ni ng (% ) E -m od ul (M Pa ) K o m m e n t a r El as to co at me de lvär de 23 14 9, 34 7 46 4 10 ,6 54 8 8, 31 18 24 0 43 69 42 23 41 52 35 60 10 ,2 9 8, 48 2 9, 88 2 7,75 86 0 88 4 83 2 78 1 18 ,0 71 1 17 ,6 12 1 17 ,9 26 3 15 ,8 46 5 9,26 10 7, 5831 8, 8348 6, 88 70 39 5 41 2 40 2 39 1 17 ,3 6 8, 1 40 0 Br ot t Ge no mg åe nd e br ot t. Pr oc oa t 1 me de lvär de 35 0, 6 30 20 1, 57 32 72 26 ,5 52 10 17 02 18 83 20 36 19 70 33 ,38 31 ,0 1 25 ,2 6 31 ,1 8 20 0 25 5 32 6 7, 17 24 9, 30 30 8, 93 99 7, 97 58 29 ,2 84 4 27 ,6 49 6 22 ,2 05 9 27 ,3 91 5 96 141 163 137 8, 35 26 ,6 13 4 ln ge t br ot t Pr ovn in ge n avb rut en ef te r6 0 mi n. De fo rm at io ne n avl äs t vi d st op p. Ac ryd ur me de lvär de 21 19 18 70 1996 1940 2238 86 4 12 00 11 14 12 65 7, 3229 6, 89 13 6, 63 81 6, 19 30 6, 64 24 (43 7) 58 6 62 5 64 7 6, 6 62 0 4, 88 4, 09 7 4, 63 4, 77 2 5, 01 7 17 75 17 69 15 73 16 82 17 46 15 ,5 79 8 17,9 24 9 15,7 50 6 16,3 68 9 16 ,486 1 16 ,6 3 4, 40 07 3, 66 53 4, 19 46 4, 29 76 4, 52 13 4, 2 860 906 711 804 856 827 Br ot t Ej geno mg åe nd e br ot t vi d båd a te mp er at ur er na . Pr ovn inge n avb rut en ef te r ca 30 re sp . 10 mm . Ac ryl ic on 1 me de lvär de 49 00 1, 19 48 10 21 ,6 86 9 1, 08 31 23 39 1, 16 2 1, 20 5 1, 23 5 1, 18 7 51 14 41 67 46 20 47 49 21 ,6 08 5 22 ,8 01 2 21 ,8 75 5 22 ,0 51 6 1,04 44 1, 0809 1, 11 15 1, 0648 25 09 21 62 22 92 23 83 22 ,0 8 1, 1 23 36 In ge t br ot t Pr ovn in ge n avb ruten vi d up pn äd d ma x-kr af t. De fo rm at io ne n avl äst vi d st op p. Proc oa t 2 me de lvär de 24 4 21 ,5 2 14 1, 58 42 69 19 ,2 65 12 12 81 16 16 1749 1853 26 ,2 5 30 ,7 4 33 ,2 2 29 ,1 16 9 233 232 232 7,91 46 9, 52 98 9, 61 52 9, 45 79 23 ,4 52 5 27 ,1 88 6 29 ,6 40 0 26 ,259 4 11 7 15 5 14 3 13 1 9, 13 26 ,6 13 7 In ge t br ot t Pr ovn in ge navb rut en ef te r 60 mi n. De fo rm at ione n avl äs t vi d st op p. Ac ryl ic on 2 me de lvär de 17 ,3 90 2 15 ,8 60 0 16 ,7 01 5 16 ,2 00 4 16 ,3 05 7 1523 1390 1246 1304 1370 16 ,27 13 28 1, 90 2 1, 40 7 2, 18 5 1, 52 2 14 ,7 49 4 15,0 88 7 15,5 94 8 15 ,3 30 5 14,0 36 4 14 39 15 70 13 09 13 54 13 19 14 ,9 6 13 98 Br ot t Ge no mg åe nd e br ot t vi d båd a te mp er at ur er na . PG JA me de lvär de 2, 04 1, 70 5 1, 71 1, 49 7 1, 72 7 28 82 30 73 30 06 23 15 30 41 20 ,1 18 4 16 ,9 59 0 17 ,6 47 1 14 ,3 53 7 18 ,5 50 7 1, 82 14 1, 54 77 1, 51 45 1, 34 55 1, 55 53 14 05 14 21 14 95 11 05 14 61 16 ,8 8 1, 5 13 71 3035 3138 2721 2682 3167 1, 03 1, 16 2 1, 06 2 1, 44 5 1, 34 5 30 33 30 84 31 72 20 51 20 06 12 ,9 15 14 ,168 7 11,6 06 8 11,7 63 7 13 ,4 23 4 0, 94 05 1, 04 93 0, 96 09 1, 29 45 1, 20 89 14 13 15 42 14 95 10 04 94 6 12 ,7 8 1, 1 12 80 Br ot t Ge no mg åe nde br ot t vi d båd a te mp er at ur er na .

Bilaga 1

Sid. 8 (8)Bilaga 221 och 2b

Sid. 1 (11)

UPPFÖLJNING AV PROVBELÄGGNINGAR

1994-10-05 OCH 1997-05-22

Bilaga 2a

Sid. 1 (5)

Uppföljning 1994-10-05

Närvarande vid uppföljningen: Harald Gabrielsen, Vägverket Agneta Vargsjö, Vägverket Jane Salomonsson, VTI Acrydur

1. Längsgående spricka utmed trottoarkant. Fog saknas. Vatten rinner rakt igenom. 2. Liten skada 60-70 cm från kanten mot klafföppning.

Acrylicon

1. Tydliga sprickor tvärs Över hela körbana, vid ca vart 4:e Al-plank. Vatten rinner rakt igenom. 2. Spricka mellan stål och brodäck.

3., Stor skada (vidhäftningssläpp) med luftblåsa ca 60 cm lång och kringliggande sprickor. 4. Längs gående spricka mot trottoarkant.

5. Spricka mot Procoat yta. Foto 1-6

Procoat

1. Lagad yta har stor luftblåsa som spruckit i kanten.

2. Ovanskikt mjukt Över hela ytan och har några små luftblåsor mot underliggande brodäck.

Foto 7

Elastocoat

1. Ingen avsandning kvar. 2. Ovanskikt mjukt. 3. Liten skada. Foto 8

PGJA

Bilaga 2a

Sid. 2 (5)

Foto 1 \A _n_ -D. »1 * ._ -,. ' :'á å* »Unv if* n-v'A .1. k$lvt^üi in' -_ g»v'â- ->. s. V ..- .b-Foto 2 få?3% * V.. v

Foto 4 .v I i \: . ut av. 0. .u ... 62 i» ...0 åk 0. .s p . .. 3.. ... .a-. ..

;..

__uw.

.

5 . . . ] ,. .avBilaga 221

Sid. 3 (5)\\ul' i. ;55. v 8 .»i *s-..s .. -.-.i

ilaga 2a

id. 4 (5)n a. .. ut.. .04 .) i . .A ( W W W .r if f . Q. '4 in , MW .a n .a . w GV m. Em

.NN

§25

Bilaga 2b

Sid. 1 (6)

Uppföljning 1997-05-22

Närvarande vid uppföljningen: Pereric Westergren, Vägverket Ylva Edwards, VTI

Jane Salomonsson, VTI Anders Bergman, Binab Acrydur

1. Tvärgående spricka längs första och sista Al-plank. 2. Vidh'aftningsförlust (släpp) i skarven till Elastocoat. Foto 1-2

Acrylicon (beläggningen har bytts ut950606) 1. Tvärgående spricka vid första och sista Al-plank.

2. Vidhäftningsförlust (släpp) en större skada och ca tio mindre vid sista plank. 3. Slitage av ytsten (bortslitet).

Foto 3-6 Procoat

l. Plogskador på. lagad yta som är något tjockt applicerad. 2. Polerad yta, ytsten bortslitet i hjulspår.

3. Fogmassan ligger ovanpå och är lätt att lokalt dra bort.

Foto 7-8

Elastocoat

1. Mörk-grå svampliknande yta utan avsandning kvar. 2. Lite krymptendens mot Acrydur.

3. Liten skada vid början av andra Al-plank.

4. Fogmassan sitter utmärkt.

Foto 9 PGJA

l. Fogmassan ligger lokalt löst.

laga 2b

Bi

.2(6) i

Bilaga 2b

Sid. 3 (6) '219..en , 'år' 3:01 '17,5-,. *fi-e' Foto 4Bilaga 2b

Si .4(6)

ilaga 2b

Sid. 5 (6)

4...