SCANIA AB

Akademin för Innovation, Design och Teknik

KONSTRUKTION AV

LYFTVERKTYG TILL

PINJONG

Examensarbete

Grundnivå,15 hp

Produkt- och processutveckling

BOZIDAR ROZIC

Handledare, företag: Erik Kleive, Scania AB Handledare, Mälardalens högskola: Janne Carlsson Examinator: Janne Carlsson

ABSTRACT

This thesis represents the last part of the engineering program that provides specialization in innovation and product design, at Mälardalen University Sweden. The thesis comprises 15 credits of Swedish higher education points.

The project has been a collaboration with Scania AB, the world’s leading producer of buses and trucks. In order to adapt the task to Scania’s way of working, all of the company’s core values have been taken into consideration: customer first, respect for the individual, elimination of waste, determination, team spirit and integrity.

The main goal of the project was to gain insight into and, at the same time, present the central topic: product development, from concept to a ready-to-use concept solution. This product development process is a necessary step before the actual production of a prototype.

The task of the project was provided by Scania’s transmission department, and the main goal of it was to construct a brand new lifting tool which was supposed to meet a number of different criteria. The purpose of the task was to get operators at Scania’s transmission department to use the tool when they perform their daily tasks with the testing machine. Among the expectations set on the lifting tool was that it should be able to meet customer’s needs, to be optimal, wieldy and safe.

This report aims to present the whole development process, from an initial idea to the production-ready prototype. Key points that have been treated in this report are listed below:

- how the project plan has been created

- how different analysis have been conducted and how the development of requirement specifications has been carried out

- how the selection process was done to sort out the best concept - how the lifting tool’s safety has been ensured

In an attempt to summarize all efforts and achievements on this project, the results are presented in form of thorough construction documentation containing CAD-drawings of the various components, strength analysis and risk assesments. All of these results serve as a proof and confirmation that the lifting tool can be used in the future.

SAMMANFATTNING

Detta examensarbete utgör den sista delen av högskoleingenjörsutbildningen med inriktning mot innovation och produktdesign vid Mälardalens högskola i Eskilstuna. Examensarbetets omfattning är 15 svenska högskolepoäng.

Projektet har genomförts på uppdrag av Scania AB, som är ett världsledande företag inom tillverkning av lastbilar och bussar. För att anpassa uppgiften till Scanias arbetssätt har alla deras grundvärden tagits i beaktning: kunden först, respekt för individen, eliminering av slöseri, beslutsamhet, laganda och integritet.

Huvudsyftet med projektet var att få en inblick i och presentera det centrala temat - produktutveckling från idé till ett färdigt förslag på lösning. Denna produktutvecklingsprocess är ett nödvändigt steg inför tillverkningen av en prototyp.

Uppgiften kom från Scanias transmissionsavdelning, och huvudmålet med den var att konstruera ett helt nytt mekaniskt lyftredskap som skulle anpassas till ett antal olika krav och önskemål. Syftet var att Scanias operatörer på transmissionsavdelningen skulle kunna använda lyftverktyget när de utför sitt dagliga jobb vid testmaskinen. Förväntningarna på lyftredskapet var att det skulle tillfredsställa kundbehoven, vara optimalt, lätthanterligt samt säkert vid användning.

Fokus i den här rapporten ligger på att visa utvecklingsprocessen, från idé till den färdiga produkten som ett sista steg innan prototyptillverkningen. Frågeställningar som behandlats i den här rapporten är:

- Hur projektet planerats

- Hur analyser har utförts och hur framtagningen av kravspecifikationer har gått till - Hur det säkerställts att rätt koncept valts

- Hur säkerställningen av lyftverktyget gått till

I ett försök att summera alla arbetsinsatser i det här projektet blev resultatet ett konstruktionsunderlag i form av CAD-ritningar av olika komponenter, hållfasthetsanalyser samt riskbedömningar som bekräftar att lyftredskapet kan användas i framtiden.

FÖRORD

De senaste sex åren har jag haft privilegiet att få jobba på Scania AB, ett av de mest moderna internationella företagen i Sverige. Parallellt med mitt vanliga arbete med att hantera CNC-maskiner på Scania, har jag ägnat de senaste fem åren åt att specialisera mig inom närliggande tekniska områden genom mina studier vid Mälardalens högskola – innovation och produktdesign, vilket har lett mig till skapandet av det här slutliga examensarbetet. Anledningen till att jag valde det ämne jag gjorde var för att det låg närmast mitt dagliga praktiska arbete rent ämnesmässigt. Med mitt examensarbete hoppas jag kunna ge ett litet bidrag till att förbättra det vardagliga arbetet för operatörerna på transmissionsavdelningen genom att bidra med underlaget till det verktyg de behöver.

Innan jag presenterar rapportens innehåll vill jag uttrycka min tacksamhet till de personer som gjort det möjligt för mig att vara där jag är idag och som har hjälpt mig genom mina studier såväl som med den här rapporten. Först och främst vill jag tacka min handledare på Mdh, Janne Carlsson, för all tid och allt engagemang han lagt ned på att hjälpa mig att genomföra det här projektet, och dessutom för hans extremt värdefulla kurser jag läst under mina år på högskolan. Jag vill också rikta min tacksamhet till min handledningsgrupp på Scania: DXTAB avdelningschef Jens Arnholm, verktygsdesigner Erik Kleive och beredare Markus Törmänen. Den information och de råd de tillhandahöll har varit av stor betydelse för mitt arbete med detta projekt.

Dessutom vill jag rikta ett stort tack till DXAB verkstadschef Tommy Söderström, gruppcheferna Peter Englund och Johan Malm och alla mina kollegor för stödet, förståelsen och uppmuntran till att fortsätta utvecklas på Scania, vilket jag nu efter alla dessa år betraktar som mitt andra hem. Jag hoppas att jag med detta examensarbete kan göra rättvisa till alla förväntningar och all tillit som företaget har visat mig, och att jag med tiden ska kunna applicera all kunskap jag fått genom detta arbete som konstruktör i framtiden.

Sist, men inte minst, vill jag tacka min familj, och då speciellt min dotter Lisa, eftersom de funnits här för mig från allra första början.

ACKNOWLEDGEMENT

For the past six years I have had the privilege of working for Scania AB, one of the most modern international companies in Sweden. In parallel with my regular work with managing CNC machines, I spent the previous few years in specialization in this field through studies on

Mälardalen University Sweden – innovation and product design, which has led me to the creation

of this final thesis. The reason I chose this topic was because it is closest to my everyday practical work. With this thesis I hope I will make a small contribution to improve the everyday work of the operators in the transmission department by providing documentation for the tool that they need.

Before I expose my thesis I would like to express my gratitude to the people who have enabled me to be here, who helped me during the studies, as well as with the thesis itself. First of all, I would like to thank my supervisor on Mdh, Janne Carlsson, for the time and commitment he had to guide me through this project, as well as for his extremely useful courses that I attended during my studies.

I owe a great deal of gratitude to my supervisor group at Scania: chief of department DXTAB Jens Arnholm, tool designer Erik Kleive and process planer Markus Törmänen. Their provided information and advice that had big importance for this work.

Also, I would like to thank DXAB transmission department workshop manager Tommy Söderström, chief of group DXAB3 Peter Englund and DXAB4 Johan Malm, and my colleagues for the support, understanding and initiative to practice at Scania, which after all these years I consider to be my second home. I hope that with this final thesis I will justify the expectations and trust shown to me by this company, and that in time I will be able to apply the acquired knowledge as a construction engineer.

Last, but not least, I would like to thank my family, especially my daughter Lisa, because they have been here for me from the very beginning.

INNEHÅLLSFÖRTECKNING

1. INLEDNING ... 1

1.1. BAKGRUND ... 1

1.2. PROBLEMFORMULERING... 2

1.3. SYFTE OCH FRÅGESTÄLLNINGAR ... 4

1.4. AVGRÄNSNINGAR ... 4

2. ANSATS OCH METOD ... 5

2.1. PLANERING ... 5

2.2. GANTT-SCHEMA ... 6

2.3. FUNKTIONSANALYS ... 7

2.4. QFD(QUALITY FUNCTION DEPLOYMENT) ... 8

2.5. KRAVSPECIFIKATION ... 10 2.6. IDÉGENERERING ... 11 2.7. KONCEPTUTVECKLING ... 11 2.8. VAL AV KONCEPT ... 14 2.9. BERÄKNINGAR ... 17 2.10. FEM- ANALYS ... 18 2.11. UTVECKLING PÅ SYSTEMNIVÅ ... 22 2.12. HANDHAVANDE ... 23 2.13. RISKANALYS ... 28 3. TEORETISK REFERENSRAM ... 29 3.1. DESIGNPROCESSEN ... 29 3.2. PLANERING ... 29 3.3. PRODUKTUTVECKLINGSPROCESSEN ... 30 3.4. GANTT-SCHEMA ... 31 3.5. IDENTIFIERA KUNDBEHOV ... 31 3.6. FUNKTIONSANALYS ... 32 3.7. PRODUKTSPECIFIKATIONER (QFD) ... 32 3.8. KONCEPTGENERERING ... 34

3.9. FINITA ELEMENTMETODEN,(FEM)- ANALYS ... 34

3.10. ERGONOMI ... 34

3.11. PRODUKTSÄKERHET OCH MÅLET MED RISKFÖRSTÅELSE ... 37

3.12. IDÉGENERERING ... 38

3.13. CAD-COMPUTER AIDED DESIGN ... 38

4. RESULTAT ... 40 4.1. SLUTPRODUKTEN ... 40 4.2. FEM- ANALYS ... 45 4.3. RISKANALYS ... 47 5. ANALYS ... 48 5.1. HUR PROJEKTET PLANERATS ... 48

5.2. HUR ANALYSER HAR UTFÖRTS OCH HUR FRAMTAGNINGEN AV KRAVSPECIFIKATIONER GÅTT TILL ... 48

5.3. HUR DET SÄKERSTÄLLTS ATT RÄTT KONCEPT VALTS ... 49

5.4. HUR SÄKERSTÄLLNINGEN AV LYFTVERKTYGET GÅTT TILL ... 49

6. SLUTSATSER OCH REKOMMENDATIONER ... 50

7. KÄLLFÖRTECKNING ... 52

FÖRKORTNINGAR

Ord Beskrivning

CAD Computer Aided Design.

Verktyg för 3D-modellering, konstruktionsprogram

FEM - analys Finita elementmetoden, verktyg för

hållfasthetssimulering

Gantt- schema Planeringsverktyg

IDT Akademin för Innovation, Design och Teknik

MAN Machinenfabrik Augsburg Nürnberg

Tillverkare av tunga lastbilar och bussar

MDH Mälardalens högskola

Pinjong Maskinelement tillverkat av metall som

överför vridmoment

QFD Quality Function Deployment

1 1. INLEDNING

Examensarbetet som ingår i kursen PPU305 på Mälardalens högskola i Eskilstuna innefattar ett projekt inom produktutvecklingsprocessen. Syftet med projektet är att utföra olika undersökningar som baseras på ett visst koncept för att komma fram till en slutlösning för en produkt. Produkten som behandlas i denna rapport är ett verktyg som ska underlätta montering av pinjonger upp i en testmaskin.

1.1. Bakgrund

Scania är en av världens ledande tillverkare av lastbilar och bussar för tunga transporter samt industri- och marinmotorer. Scania är verksamt i ett hundratal länder och har drygt 35 000 anställda, varav drygt 15 000 i Sverige. Dessutom arbetar cirka 20 000 personer i Scanias fristående försäljnings- och servicemarknadsorganisation.

En växande del av verksamheten är service- och tjänsteutbudet, som garanterar Scanias kunder kostnadseffektiva transportlösningar och hög tillgänglighet. DX transmission inom Scania Group är en självklar leverantör av drivlina till Volkswagens lastbilar och bussar. Med Volkswagen som ägare sen 2014 som innefattar många stora aktörer inom fordonsindustrin som t ex MAN, så har ett samarbete mellan Scania och MAN påbörjats inom olika områden. För DX gäller det samarbetet självklart drivlinan.

Examensarbetet är genomfört på Scanias transmissionsavdelning i Södertälje, byggnad 075, som producerar kronhjul och pinjonger till centralväxlar. Tillverkningen av kronhjul och pinjonger är uppdelad på två avdelningar; mjuka avdelningen för artiklar innan härdning och hårda avdelningen efter härdning. Båda avdelningarna tillverkar kronhjul och pinjonger. Figur 1 och figur 2 visar pinjong och kronhjul i centralväxeln i en lastbil.

Figur 1 SCANIA central- eller bakaxelväxel

2 1.2. Problemformulering

Scanias transmissionsverkstad i Södertälje (byggnad 075) bearbetar koniska växlar och monterar centralväxlar, vilka består av ett stort antal olika pinjonger och kronhjul. Nedan listas dessa familjer och deras respektive utväxlingar. Totalt finns sju olika familjer med totalt 55 utväxlingar.

• R 885 4 utväxlingar ( totalt 11 planerade)

• R 780 9 utväxlingar • R 660 8 utväxlingar • RB 662 6 utväxlingar • RP 735 4 utväxlingar • RBP 735 4 utväxlingar • RP 736 3 utväxlingar • RBP 736 2 utväxlingar • RP 835 5 utväxlingar • RBP 835 5 utväxlingar • RP 900 3 utväxlingar • RBP 900 3 utväxlingar

Syftet med projektet var att fokusera på den hårda avdelningen, där pinjonger behandlas efter härdning. Där finns ett behov av lyftverktyg för RBP900-familjen av pinjonger när de testar kronhjul och pinjong i testmaskinen.

Figur 2 Pinjong och kronhjul i en centralväxel

Vid bearbetning av pinjonger och kronhjul till lastbilar måste den första och sista tillverkade pinjongen, enligt mätningsprotokoll, mätas inom ett bestämt mätningsintervall i en testmaskin som simulerar belastad lastbil under körning.

3

Figur 3 Testmaskin 600 HTT

Figur 4 RBP 900- pinjong

Eftersom pinjongerna ändras ibland i och med att nya serier tillverkas, har transmissionsavdelningen inte lyftverktyg som passar de nya artiklarna. På grund av detta behöver transmissionsavdelningen ett helt nytt lyftverktyg som ska kunna lyfta upp RBP 900- pinjonger på ett säkrare sätt och underlätta för operatören att montera pinjongen i testmaskinens fixtur. Figur 3 visar testmaskinen och figur 4 visar en RBP 900- pinjong. Lyftverktyget ska vara utformat så att det är kompatibelt med olika storlekar på pinjongerna och på så sätt vara användbart även för nya serier av pinjonger.

4 1.3. Syfte och frågeställningar

Syftet med den teoretiska bakgrunden inom produktutvecklingen från utbildningen Innovation

och produktdesign vid MDH är att ta fram alla nödvändiga underlag och iordningställa allt inför

tillverkningen av ett lyftverktyg för pinjonger.

De frågeställningar som ska gälla för hela examensarbetet formulerades för att visa en process inom konstruktionen av ett lyftverktyg som ska tillverkas som en prototyp, och dessutom vara säkert och lätthanterligt.

För att uppfylla alla grundläggande krav, bör flera viktiga frågor ställas så att hela projektet får ordentligt med underlag för lyftverktyget. Frågorna lyder som följer:

1. Hur ska projektet planeras?

2. Hur ska analysen utföras och hur ska kravspecifikationen tas fram? 3. Hur säkerställs att rätt koncept väljs?

4. Hur ska den slutgiltiga produkten verifieras och valideras? 1.4. Avgränsningar

Eftersom hela projektet är begränsat till tio veckor kommer ingen prototyp av lyftverktyget att tillverkas. Det här projektets fokus ligger på framtagningen av en teknisk lösning till ett lyftverktyg för pinjong RBP900. Projektet är dessutom begränsat till den hårda transmissionsavdelningen. Resultaten kommer att presenteras i form av en rapport, CAD-modeller, beräkningar, handhavande, riskanalyser.

Familjen av pinjonger R9 delas upp i två grupper: RP 900 och RBP 900. Skillnaden mellan dem är att de har olika mått på skallen och skaftet, vilket innebär att det skulle krävas ännu mer ingående undersökningar och dessutom större tidsåtgång för examensarbetet. På grund av det togs beslutet, tillsammans med handledare Erik Kleive, beredningschef Jens Arnholm och beredare Markus Törmänen, att projektet endast ska innefatta konstruktionen av ett lyftverktyg för RBP 900-familjen av pinjonger. Ingen CE- märkning kommer göras av produktförslaget på grund av den begränsade tiden för projektet.

5 2. ANSATS OCH METOD

2.1. Planering

En kort presentation av planeringsrapporten togs fram så att handledaren på skolan skulle få en bättre överblick över vad som kommer att genomföras under konstruktions- och designprocessen. Figur 5 visar denna process som ett blockdiagram.

Figur 5 Produktutvecklingsprocessen

Dokumentation

av resultatet

Förstudie

-Planering -BesökKonceptutveckling

-Kundundersökning -Funktionsanalys -Val av materialKonceptgenerering

-Koncept 1-2-3 -Val av koncept - Hållfasthetsberäkningar - FEM analys -Cad i 2D och 3DUtveckling på

systemnivå

- Handhavande - Riskanalys6 2.2. Gantt-schema

På följande sätt gjordes en uppskattning av de tio veckor, som är avsedda för det här uppdraget. Med hjälp av Gantt-schemat, i figur 6, bestämdes vilka faser som kommer att omfatta utvecklingsprocessen av verktyget, och olika tidsenheter strukturerades upp under de tio veckorna. För alla nödvändiga aktiviteter bestämdes en start- och en sluttidpunkt, så att projektet blir möjligt att slutföra inom den avsedda tidsramen. Tidpunkterna är inte fasta, utan kan ändras under projektets gång om behov finns. Samtidigt definierar det också alla uppgifter så att alla inblandade parter har överblick över vad projektet innefattar.

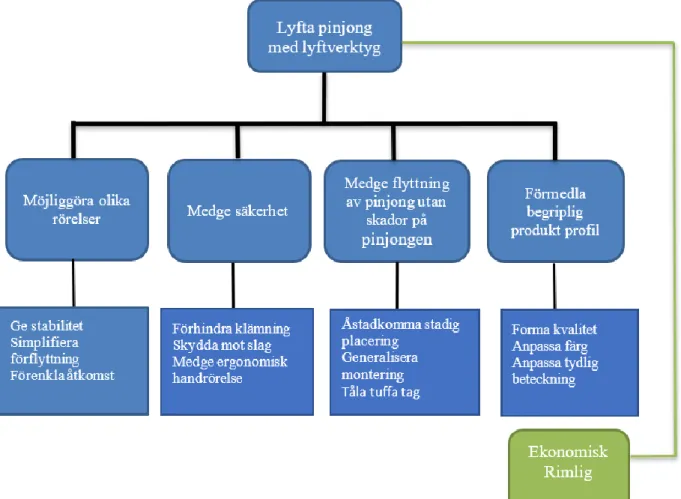

7 2.3. Funktionsanalys

En funktionsanalys utfördes för att få en tydlig bild av alla funktioner lyftverktyget måste ha. Den bakomliggande idén med en funktionsanalys är att komma fram med olika frågor och svar som kan klargöra alla nödvändiga funktioner för ett lyftverktyg, eller vilka moment som är väsentliga för lyftverktyget som ska konstrueras.

Funktionsanalysen, som kan ses i figur 7, har delats upp i tre undergrupper: ”huvudfunktioner, delfunktioner och stödfunktioner”. Huvudsyftet med lyftverktyget presenterades som huvudfunktioner, och i funktionsträdet länkades sedan metoder till dessa som ska beskriva delfunktioner och stödfunktioner.

Alla tre grupperna identifierades dels baserat på kundundersökningar som utfördes vid besök på transmissionsbearbetningsavdelningen, för att få en bättre förståelse för processerna när man lägger en RBP900 -pinjong i en testmaskin. Funktionsanalysen har i stort sett hjälpt till att ta fram kravspecifikationen som senare användes under konceptgenereringen.

8 2.4. QFD (Quality Function Deployment)

Den bakomliggande tanken med QFD:n var att organisera alla de viktigaste bitarna av informationen som behövs för att förstå problemet, eller att generera den informationen som behövs i utvecklingsfasen av produktens konstruktion. För att sammanställa QFD- diagram i form av ”House of quality” har ett klassiskt QFD- diagram anpassats för produkten. Några delar kan dock utelämnas från diagrammet för att de inte var relevanta.

Efter att funktionsanalysen slutfördes skapades en QFD, som kan ses i figur 8, för att hitta samband mellan behov och krav. Syftet med QFD- analysen var att analysera kundbehov, utveckla specifikationer, och visualisera relationen mellan behov av en sådan produkt och dess egenskaper och deras vikt. Efter att alla kundbehov fastslagits, uppskattades de för att se vilka av dessa behov som är de viktigaste. Då listades alla mätbara specifikationer så att det kan ses vilka egenskaper som påverkas av vilka behov.

För att få en uppskattning av detta har tre olika symboler använts så att det skulle bli lättare att märka koppling mellan specifikationer och kundbehov. Varje symbol hade ett unikt antal poäng. Resultatet av QFD- metoden visade alla de faktorer som behövde prioriteras eller de viktigaste funktioner som behövdes för att skapa det bästa konceptet så att pinjongen kunde flyttas från en punkt till en annan. Denna kolumn med specifikationer som har fått mest poäng betecknar de viktigaste egenskaper som behövs tänka på när lyftverktyg konstrueras.

9

Figur 8 QFD- diagram för lyftverktyget

10 2.5. Kravspecifikation

Med en kravspecifikation dokumenterades allt som är viktigt för ett lyftverktyg, för att kunna segmentera produktens utveckling och se vad man kan förvänta sig under konstruktionsprocessen. Med kravspecifikationen i figur 9 nedan specificerades mått och övriga nödvändiga krav som ställs på lyftverktyget. Allt detta sammanställdes i ett dokument och gav en överblick av de krav och önskemål som borde uppfyllas så att lyftverktyget fungerar tillfredsställande.

Enligt de krav som framfördes blev det lättare att ta fram vilka förväntningar som bör uppfyllas samt vilka komponenter lyftverktyget ska omfatta. Olika kategorier har använts för att utforma nödvändiga krav på lyftverktyget. På kravspecifikationen är kraven (K) det som måste uppfyllas för att produkten ska fungera medan önskemål (Ö) står för önskemål från kunder och tillverkare.

Kravspecifikation

Krav Mätvärde K/Ö

1. Lyftverktyg ska klara av att lyfta pinjonger upp till 40 kg, 20000 gånger. K 2. Lätthanterlig, lättåtkomligt när pinjonger ska greppas. Ja/Nej Ö 3. Lyftverktyget ska tillverkas av material av tillräckligt hög kvalitet så att

byten av delar inte behöver ske oftare än absolut nödvändigt.

Ja/Nej

Ö 4. Lyftverktyget ska ha en design som förhindrar risken för klämning. Ja/Nej Ö 5. Lyftverktyget ska ha CE-märkning Ja/Nej K 6. Lyftverktyget ska kunna vridas 360 grader Ja/Nej K 7. Ska kunna greppa fast en pinjong på så sätt att inte glapp förekommer och

att pinjongen inte kan lossna vid vridning

Ja/Nej K

8. Ska ha ergonomisk design för att förhindra arbetsskador Ja/Nej K 9. Verktyget ska vara slitagetåligt och vara väl lämpat för industrimiljö Ja/Nej Ö 10. Designen ska anpassas så att underhåll är möjlig Ja/Nej Ö 11. Verktyget ska vara stabilt och bekvämt i handen och verktyget ska inte ha

några vassa kanter

Ja/Nej Ö

12. Handtaget ska vara runt och mjukt Ja/Nej Ö 13. Minimera antalet rörliga delar Ja/Nej Ö

11 2.6. Idégenerering

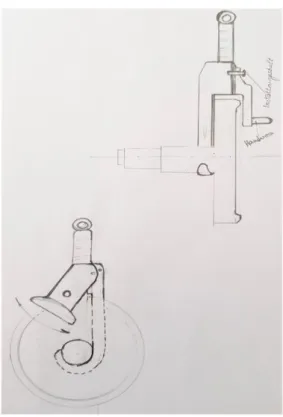

Idégenereringen utfördes tillsammans med hela handledningsgruppen på företaget och individuellt. Efter att mycket information inhämtats från operatörer, och genomgångar av relevanta mekaniska lösningar på internet och böcker gjorts, togs flera olika konstruktionsförslag fram för lyftverktyget.

Syftet var att komma fram med nya innovativa lösningar och förslag som resulterade i ett antal idéer i form av skisser. Dessa uppslag utgjorde grunden till olika lösningsalternativ med vilka den fortsatta produktutvecklingsprocessen kunde avancera vidare till nästa fas. Det som var viktigt i den här delen av idégenereringen var att urskilja de centrala komponenterna som det blivande lyftverktyget ska ha.

Tillsammans med handledningsgruppen identifierades begränsningar och fördelar i jämförelse med liknande befintliga lyftverktyg som redan finns i transmissionsverkstaden. Till slut konstaterades att det finns ett koncept som har potential att vidareutvecklas. För vidare idégenerering användes kravspecifikationen som utgångspunkt, och funktionsanalysen som stöd för vidare utformning av idéer kring lyftverktyget.

2.7. Konceptutveckling

Under konceptutvecklingsfasen skissades ett antal konceptförslag till potentiella lyftverktyg som skulle kunna lösa problemet med att lyfta upp pinjonger och montera dem i testmaskinen. Det kom fram fyra olika koncept att undersöka vidare utan att gå för djupt ner på detaljnivå under den här fasen.

Alla de fyra koncepten presenterades för handledningsgruppen för utvärdering. Sedan valdes det bästa konceptet ut för fortsatt arbete. QFD:n och kravspecifikationen användes som stöd för att komma fram till ett rimligt val av koncept och för att göra det mest logiska beslutet. Många önskemål som dök upp i intervjuer med operatörerna diskuterades och beaktades under konceptvalsfasen så att det skulle bli tydligt vilka av de fyra koncepten som uppfyller de flesta av kraven. Nedan presenteras de fyra olika förslagen på koncept till lyftverktyget.

12

Figur 10 Koncept 1

Koncept 1, som visas i figur 10, presenterar ett lyftverktyg som består av ett handtag och en handvev som roterar runt sin egen axel och kan fixeras på pinjongens framplan. På detta sätt säkerställs det att pinjongen inte ramlar av åt sidan. På pinjongens bakplan griper kroken tag i skaftet och trycker på pinjongen bakifrån, vilket ger stabilitet.

13

Koncept 2, som visas i figur 11, består av ett stort handtag som styr hela lyftverktyget, och ett mindre handtag som öppnar gripklor med tänder. Dessa trycker sedan pinjongen på framsidan. På bak planet finns en krok som håller skaftet och samtidigt trycker på pinjongen bakifrån. På detta sätt är båda sidor av pinjongen fixerade och pinjongen kan lyftas upp. På sidan sitter en inställningsbult som håller fast gripklor så att de inte kan öppnas under lyftning av pinjonger.

Figur 12 Koncept 3

Koncept 3, som visas i figur 12, är i princip ganska likt koncept 2, men skillnaden är att gripklon nu istället har en dubb som hamnar i dubbhålet på pinjongens främre plan. Den dubbklon roterar runt en cylinder och har också en inställningsbult som säkerställer att lyftverktygets position är stabil när det håller pinjongen så att dubben inte öppnas och släpper den.

14

Figur 13 Koncept 4

Till skillnad från koncept 3 har koncept 4, som visas i figur 13, istället för dubben en magnet som är kopplad med ett on/off -vred. Hela magnetkolven roterar då runt axeln vinkelrätt mot främre planet. När magneten startas drar den sig mot främre planet av pinjongen och fixerar den positionen med en inställningsbult. På bakplanet fungerar kroken på samma sätt som beskrevs tidigare.

2.8. Val av koncept

Efter att alla fyra koncepten hade presenterats för handledningsgruppen insåg handledaren Erik Kleive att konceptet 4 som baseras på magnetiska principer måste elimineras. Detta berodde på att biten lämnas i Barkhausen-mätmaskinen på hårdavdelningen efter kuggslipningen där maskinen kontrollerar om någon av bitens kugg har bränningar. Eftersom Barkhausens funktion bygger på principer om elektromagnetiska vågor finns det alltid en risk att mätningen inte blir korrekt ifall pinjongen magnetiserats efter, att den har påverkats av magneten som finns på lyftverktyget.

Enligt anvisningar och rekommendationer från handledningsgruppen på transmissionsavdelningen drogs slutsatsen att koncept 2 innehåller de flesta önskade elementen: det är säkert, lätthanterligt och har en ergonomisk potential som framtagits från QFD:n och kravspecifikationen. Därför valdes just detta koncept för vidareutveckling.

Efter det slutgiltiga valet av koncept bestämdes det att framtagningen av CAD-ritningar skulle påbörjas så att det lättare gick att få en känsla av lyftverktyget. De första 2D-ritningarna visade lyftverktyget i grova drag, det vill säga dess storlek samt längden av kroken. Det blev uppenbart att kroken behövde förkortas. På så sätt sänktes vikten på lyftverktyget, samt dess storlek. Alla

15

lyftverktygets vassa kanter ändrades till runda former, och mellanrummet mellan skaftet och spetsen av kroken minskades. Samtidigt gjordes försök med att lösa formen av tvärsnittet på bästa sätt ur teknisk synpunkt, så att det lätt kan tillverkas och fungera tillfredsställande.

Först ritades ett objekt som ska lyftas så att verktygets dimensioner kunde bestämmas i grova drag. Denna ritning visas i figur 14. Samtidigt bestämdes att kroken skulle formas som bokstaven “j”. Formen på krokens tvärsnitt löstes på samma gång. Målet var att hitta den lämpligaste lösningen ur en teknisk synpunkt. Utgångspunkten var en stång med tvärsnitt 25mm. Snart blev det uppenbart att detta tvärsnitt inte var lämpligt när skaftet ska lutas mot kroken. Stången bearbetades därför på topp- och bottensidan så att krokens tvärsnitt skulle bli 10mm. Figur 15 föreställer krokens tvärsnitt.

Figur 14 Ritning

Figur 15 Krokens tvärsnitt

Efter det ritades de krafter in som påverkar verktyget och betraktades på ett analytiskt sätt. Det stod tydligt att lösning A, se figur 14, hade två stora nackdelar. Den första nackdelen var att den framkallade böj moment som inte bara spände krokens tvärsnitt utan också belastade kroken. Den andra nackdelen var att verktygets axel försköts till höger i förhållande till kugghjulets axel, något som ledde till slutsatsen att verktygets klo inte kunde hålla kugghjulet.

16

Dessa insikter ledde fram till en idé; att krokens stång skulle formas på så sätt att greppunkten skulle gå genom kroken, se figur 16, där den kopplas till verktygets andra del. På detta sätt förhindrades böj momentet och det säkerställdes att verktygets axel skulle sammanfalla med kugghjulets axel. I nästa fas löstes verktygets dimensioner samt kravet att verktyget ska kunna hanteras lätt efter att biten satts i maskinen. Längden justerades och allt gjordes på så sätt att den skulle kunna tas bort efter monteringen i maskinen. Ett gummimaterial med cirka 2 millimeters tjocklek skulle läggas på kroken så att pinjongen inte skadas genom att friktionen ökas. Detta bidrar till säkerhet eftersom skaftet inte skulle kunna glida nerför kroken.

Figur 16 Ritning av den andra varianten

Efter alla ändringar på 2D-ritningarna började ritningar skapas för 3D-modellen i SolidWorks. Dessa ritningar återfinns i bilaga 18 till 24.

17 2.9. Beräkningar

Nedan följer en kort sammanfattning av beräkningarna av spänningen på den svetsade fogen. Beräkningarna i sin helhet återfinns i bilaga 5 till 9. Ett par olika standarder användes, och materialet valdes till konstruktionsstål S355 J2+N.

F

w,Ed≤ F

w,Rd(1)

Ekvation 1 beskriver förhållandet som måste råda mellan FW,Ed, det vill säga kraften på den

svetsade fogen och FW,Rd, det vill säga den maximalt tillåtna kraften. Resultatet av beräkningarna

redovisas i ekvation 2.

1,1 N/mm2 ≤ 163,58 N/mm2 (2) Ekvation 2 bekräftar att den svetsade fogen kommer att klara av belastningarna.

Den största spänningen som uppstår i kroken hamnar enligt FEM- analysen i en utav krokens böjar. Beräkningen av denna spänning gjordes enligt ekvation 3.

𝜎 =N

A + 𝑀∗𝑍

𝐼 (3)

𝛿 är normalspänningen som uppstår i tvärsnittet, N är normalkraften i tvärsnittet, A är tvärsnittets area, M är böjmomentet, Z är avståndet från tvärsnittets kant till mitten av tvärsnittet och I är yttröghetsmomentet. Ekvation 4 visar resultatet av beräkningen utförd med denna formel.

𝜎 = N A+ 𝑀∗𝑍 𝐼 = 400 241,668+ 18400∗5 1947,167= 49 𝑁/𝑚𝑚 2 (4)

Den beräknade normalspänningen blev mindre än den maximalt tillåtna spänningen som var 177,5 N/mm2 med säkerhetsfaktor 2. Kroken klarade alltså alla hållfasthetsberäkningar med marginal.

18

2.10. FEM- analys

För att verifiera det slutgiltiga konceptet testades geometrin i ett FEM – datorbaserat verktyg. Det som skulle verifieras genom FEM- analysen var hur stora laster konstruktionen klarar av tills att den börjar tappa sin funktionsduglighet. FEM- analysen som utfördes var begränsad på grund av begränsad kunskap, så den bör bara ses som stöd för konceptutvärderingen.

Först utfördes en lastnedräkning med analysen av vilka krafter som påverkar konstruktionen och även hur de påverkar varandra. Det var viktigt att noga analysera lastfallen för enskilda element då dessa sedan blir dimensionerande för den delen.

FEM- analysen använder ”meshing” för att beräkna exempelvis förskjutningar, spänningar och töjningar. Figur 17 visar hur meshing ser ut. Det är ett sätt för programmet att dela upp elementet som ska analyseras i ett antal mindre element, för att sedan utföra sina beräkningar på dessa. De mindre elementen presenteras som tetraedrar, det vill säga pyramider, och deras storlek kan vara olika i olika fall. I fallet i figur 17 är storleken från 0,2 till 2 millimeter. I figur 17 ses även ett nät av tetraedrar som spridits ut på lyftverktyget. Man kan använda linjär eller parabolisk typ av element. I det här fallet för lyftredskapet har parabolisk elementtyp använts.

Figur 17 Meshing

Det första steget i beräkningen av spänningen var att placera stöden på ytan av axeln med diameter 25 millimeter. Figur 18 visar detta.

19

Figur 18 Stöden på ytan där kroken är svetsad, för verktygets övre del

Figur 19 visar hur en punktkraft på 400 N placerades på kroken.

Figur 19 En kraft på 400 N placerades ut på kroken

Vid en belastande kraft på 400 N uppstod en spänning på verktyget med en storlek av 69 N/mm2. I figur 20 syns denna spänning som den röda delen av kroken. Eftersom den beräknade tillåtna spänning är 177,5 N/mm2, kan slutsatsen dras att den klarar belastningen utan några problem. Inga större spänningar än de tillåtna kommer uppstå. Ekvationen för normalspänningen i bilaga 5 uttrycker detta matematiskt, och det kan ses som en bekräftelse på att konstruktionen är godkänd ur hållfasthetssynpunkt. Figur 21 visar även en simulering med kraften 1000 N, vilket resulterade i en största spänning på 173 N/mm2, vilket även det är precis godkänt då värdet ligger under 177,5 N/mm2.

20

Figur 20 Simulering med kraft av 400 N, erhölls en spänning på 69 N/mm2

Figur 21 Simulering med en kraft på 1000 N resulterade i en spänning på 173 N/mm2

Figur 22 visar krokens deformation på 0,89 mm, när den belastas med en kraft på 400 N. Med en kraft på 1000 N, se figur 23, erhölls istället en deformation på 2,34 mm vilken inte påverkar lyftverktygets funktion.

21

Figur 22 Simulering av utböjning med en kraft på 400 N

22

2.11. Utveckling på systemnivå

Den slutliga funktionsbeskrivningen av lyftredskapet och dess ingående delar visas i figur 24. Alla ritningar kan i sin helhet ses i bilaga 18 till 24. Lyftredskapets ingående delar beskrivs enligt nedan: 1. Grepp 2. Gripklo 3. Krok 4. Låsbult 5. Litet handtag 6. Lyftögla 7. Performplåt 8. CE – märkning 9. Gummiplatta

23

2.12. Handhavande

Följande avsnitt är tänkt att kort beskriva det tänkta handhavandet av lyftverktyget. Först bör två viktiga punkter kontrolleras:

1. Kontrollera att lyftverktyget är ordentligt förankrat i lyftdonet. 2. Kontrollera visuellt att lyftredskapet inte är skadat.

Användningen av lyftverktyget beskrivs sedan i punkterna som följer.

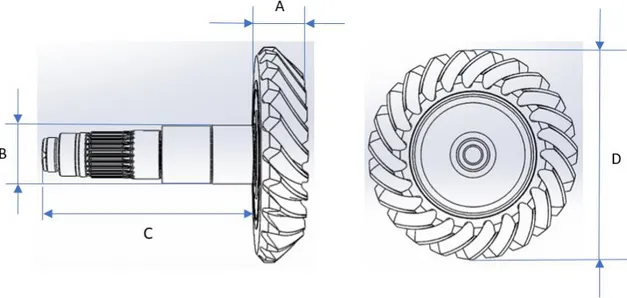

3. Utrustningen får ej användas till andra pinjonger än de som faller in under nedan givna villkor. Villkoren framgår av figur 25.

A = 60,4 - 63,1 ± 0,5mm B = 75 ±0,5 mm

C = 273 ± 0,5 mm

D = 200 - 275,7 ± 0,5 mm

Figur 25 Pinjong: tillåtna dimensioner av pinjong

24 Säkerhetsbestämmelser

Max last 100 kg

Endast utbildad personal får använda utrusningen Operatören måste kunna överblicka hela arbetsområdet

Varning!

Gå ej under hängande last! Livsfara.

Risk för att pinjongen ramlar ur lyftredskapet vid stöt underifrån under lyftning

Risk för klämskador

Figur 26 Säkerhetsbestämmelser för lyftverktyget

4. Grepp och lyft

Dra ut låsbulten, så att gripklon öppnas med hjälp av handtaget. Se figur 27. Figur 28 visar sedan verktyget i öppet läge.

25

Figur 28 Lyftverktyget i öppet läge

5. När lyftredskapet är öppet häktas kroken först fast på pinjongens skaft, se figur 29. Sedan justeras gripklon så att den ligger an mot pinjongens främre plan, se figur 30.

26

Figur 30 Stängt redskap. Gripklon ligger an mot främre planet av pinjongen

6. Verifiera att redskapet är riktigt låst genom att visuellt bekräfta att låsbulten är i sitt inre läge. Se figur 31.

27

7. Det stängda redskapet visas i figur 32. Kontrollera att verktyget ser ut som på bilderna.

28

2.13. Riskanalys

En riskanalys genomfördes utifrån olika dokument som tillhandahölls av Scania. Det är mycket viktigt att göra en riskbedömning och åtgärda allt som behövs och som potentiellt kan göra lyftredskapet osäkert innan det tas i bruk.

Riskanalysen utfördes dels direkt på arbetsplatsen och dels utefter ritningarna och beräkningar som gjorts på maskinelementen. Under arbetet med riskanalysen kontrollerades ett antal punkter från dokumentet ”CE- arbetsmodell, AFS 2008:3 – Riskanalys”, se bilaga 14. Några exempel på kontrollpunkter som kontrollerades är: skydd mot mekaniska riskkällor, risker på grund av bristande stabilitet, styrning av rörelse och lyftredskap och deras komponenter.

Figur 33 visar en riskbedömningsblankett som också användes under arbetet med riskanalysen. Riskanalysen redovisas i sin helhet i bilagorna 14 till 17.

29 3. TEORETISK REFERENSRAM

3.1. Designprocessen

Målsättningen med designarbetet är att hitta den bästa lösningen som leder till en kvalitetsprodukt som kan tillverkas inom kortaste möjliga tid och med minimala satsningar. Inom design kan alla problem i högsta grad lösas på ett tillfredsställande sätt, men utan den klart definierade bästa lösningen. Detta kan ses grafiskt presenterat i figur 34 där de faktorer som påverkar designlösningen tydligt kan ses. Designkunskap förvärvas genom många olika tekniska vetenskaper och genom teknisk erfarenhet. Designern måste utveckla en enhet som per definition har förmågan att även uppfylla vissa behov som inte är helt definierade. (Ullman, D., 2010.)

Figur 34 Designprocess

3.2. Planering

När det gäller projektplanering är huvuduppgiften att strikt följa väldefinierade processer för att utveckla en slutprodukt på ett kostnadseffektivt sätt i lämplig tid (Ullman, D., 2010). Begreppet planering utgör en process där alla nödvändiga resurser måste definieras för att uppfylla kravet att produkten faktiskt blir ekonomisk, väldesignad och att den kan tillverkas i lämplig tid. Under resurserna i planeringsprocessen menar man tidpunkten för tillverkningen, pengarna det kommer kosta och det nödvändiga antalet personer. Planering innebär förfarandet där informationer genereras och sedan skickas vidare till vissa personer vid en viss tidpunkt.

När det gäller information hänvisar det först och främst till alla produktrelaterade detaljer, skisser, diagram, ritningar, beräkningar och materialval. Vad exakt som ska ingå beror på produktens framtida funktion som syftar till att designas (Ullman, D., 2010, s.).

30

Maskinindustrin brukar använda begreppen planera och bearbeta, även om de flesta industrier har en huvudplan som anpassar sig till vissa processer och vars namn justeras beroende på produktdesignens syfte.

För att möta marknadens behov måste ett stort antal företag ändra sina produktdesignprocesser, vilket innebär kontinuerlig utveckling och förbättring av tillverkningsprocesserna. Justeringsperioden för de flesta företag var relativt lång och de mest framgångsrika företagen kunde konkurrera med sin konkurrenter och anpassa sina aktiviteter till de som finns på marknaden.

3.3. Produktutvecklingsprocessen

Aggressiv tillväxt som de flesta av dagens företag insisterar på att ha kräver ett nytt tillvägagångssätt för produktutvecklingen. För att kunna få svar på frågor som på vilket sätt de olika produkterna ska utvecklas, och vilket arbetssätt som kommer att vara effektivt, behöver produktutvecklingen baseras på olika metoder och tekniker för att uppnå det. Varje produktutvecklingsprocess är i stort sett en samling av olika steg eller aktiviteter som ett företag använder för att skapa en produkt. (Ulrich och Eppinger, 2012)

Det beror på vilken produktutvecklingsprocess som används, och det skiljer sig åt från en organisation till en annan. (Ulrich och Eppinger, 2012)består en produktutvecklingsprocess av sex faser som visas i figur 35. I var och en av de sex faserna identifieras de viktigaste aktiviteterna och ansvarsområdena för de olika funktionerna i en organisation under varje utvecklingsfas. Detta illustreras i processflödesdiagrammet som visar en process som används för att utveckla marknadsdrivna och teknikdrivna produkter, plattformsprodukter och kundanpassade produkter samt högriskprodukter. I figur 36 presenteras istället en komplex systemutvecklingsprocess som visar parallella arbetsflöden för de olika komponenterna.

Figur 35 Processflödesdiagrammet

31 3.4. Gantt-schema

Under produktutvecklingsprocessen är det nödvändigt att använda sig av olika typer av planeringsverktyg. Gantt-schemat är en av de vanligaste planeringsmetoderna. Gantt-scheman används ofta vid produktutvecklingsprocessen och har som syfte att visa flödets framsteg och kritiska punkter i utförandet av olika faser inom ett projekt. Med Gantt-scheman visas planer för alla aktiviteter i projektet på ett grafiskt sätt i form av en tabell. Det är en grafisk illustration av arbetets fortgång och visar vilka aktiviteter som överlappar och är beroende av varandra, eller om de är sekventiella eller parallella.

Fördelen med Gantt-scheman är att de visar en tydlig grafisk översikt över flödet och olika etapper under vilka utförandet sker till det bestämda datumet. Det är dessutom väldigt flexibelt när det gäller uppdateringar. Nackdelen med Gantt-scheman kan vara att storleken på ett förseningsvillkor är lätt att missförstå.

3.5. Identifiera kundbehov

Att skapa en högkvalitativ informationskanal av kunder betyder att samla information från kunder, beroende på deras erfarenhet i samband med användningen av vissa produkter. De vanligaste typerna av informationsinsamling är:

• Intervjuer med kunder: en eller flera personer från utvecklingsgruppen diskuterar kundernas individuella behov. Intervjuer äger rum i direkt kontakt med kunderna under en timme eller två.

• Fokusgrupper: moderatorn organiserar en diskussion med en grupp som består av åtta till tolv användare.

• Att vara uppmärksam på produkten som används: genom att undersöka användarna eller kunderna i samband med en viss produkts användning. På detta sätt kan mycket viktig information hittas om den aktuella tillämpningen av produkten hos kunder.

Enligt (Ulrich och Eppinger, 2012) är fastställandet av kunders behov en central del av varje produkts utvecklingsprocess, val av koncept, benchmarking och produktspecifikationens etablering. Ett team ska kunna fastställa kunders behov utan att veta om dessa behov är uppfyllda eller inte. Fastställningen av kunders behov är en process, det vill säga en metod, som består av fem faser. Att använda denna metod betyder att ständigt förbättra och utveckla tillverkningsprocessen enligt följande steg:

1. Omedelbara uppgifter fås genom att direkt prata med kunder (råa uppgifter) 2. De råa uppgifterna tolkas utifrån användares behov

3. Behovshierarki skapas och behov delas upp i primära, sekundära och tertiera 4. Den relativa vikten av behov bestäms

32 3.6. Funktionsanalys

Tanken med att analysera och definiera funktionalitet är att lära oss att tänka och uttrycka oss i handlings - och tillämpningskonceptområden. Dess faktiska huvudsyfte är att först noga tänka igenom allt och sedan börja med designprocessen, eller vad vi planerar att göra. När man talar om funktionalitet menar man analys av varje del av produkten. Alla lösningar för det aktuella problemet eller en specifik del av produkten studeras sedan samtidigt och vi bestämmer oss för den bästa lösningen.

Det som är viktigt och som man borde fokusera på när det gäller funktionalitet är att analysera och definiera produktfunktioner utifrån de ursprungliga elementen till den färdiga slutprodukten. Detta ska göras från indikationen av dess primära syfte till det minsta möjliga problemet. Funktionsanalysen har till uppgift att underlätta arbetet på ett metodiskt sätt av alla krav och idéer vi ställer på den aktuella produkten. Analysens resultat blir en sammanfattning av allt man har upptäckt. Detta illustreras i figur 37.

Figur 37 Funktionsträd

3.7. Produktspecifikationer (QFD)

Att förstå designerns lösning är det bästa sättet att översätta kundförfrågningar till ett projekt. Varje designer har sitt eget sätt att se på olika förfrågningar och tänka sig flera lösningar, men det är mycket viktigt att komma fram till den rätta. En otillräcklig teknisk specifikation ändras ofta flera gånger under designprocessen vilket oundvikligen leder till kostnader och kompromisser med tid och pengar.

Det är väldigt viktigt i alla stadier av konstruktionsprocessen, att noggrant analysera krav, det vill säga att förstå de problem som ska lösas. Det innebär att förmågan att skapa och skriva bra tekniska specifikationer resulterar i att ett team av designers eller ingenjörer kan förstå problemet.

Idag finns många metoder för utveckling av tekniska specifikationer, men den bästa av dem är QFD-metoden. Metoden kan beskrivas som “metoden för kvalitetsimplementering av funktioner

33

eller alla aktiviteter och steg som är integrerade delar av projektet”. Fördelen med denna metod är att den ger organisation och fokus på de viktigaste delarna, i samband med förståelse av problemet. Nedanför listas nyckelstegen i processen (Ullman, D., 2010):

1. Att lyssna på kundens röst

2. Att utveckla tekniska specifikationer

3. Att upptäcka hur en teknisk specifikation mäter kundens önskemål 4. Att observera hur väl konkurrensen uppfyller målen

5. Att utveckla numeriska mål för arbetet

QFD-metoden är mycket bra för att samla in all nödvändig information, men också för att bearbeta funktionella krav. I det här fallet är det en metod som används för att försäkra data som samlats in och för att förbättra dem. Dess betydelse återspeglas i förmågan att kunna utveckla och definiera all information som behövs för att förbereda en teknisk lösning eller för varje fas utförande. I figur 38 framgår att varje block i diagrammet är huvuddelar av detta kapitel och ett steg i QFD-metoden.

Det är just genom tillämpningen av vart och ett av de ovanstående stegen man kan bygga ett kvalitetshus, se figur 38 Metoden kan därför sägas vara en bra implementering av alla steg, det vill säga en funktion. Som framgår av figur 38 innehåller varje rum i huset mycket värdefulla data. (Ullman, D., 2010.)

34 3.8. Konceptgenerering

Här vill vi betona faktumet att man först måste förstå produktens funktion och sedan konstruera formen. Utformningen av idén bygger på dess funktion, och detta är kärnan i själva konstruktionen (Ullman, D., 2010.). Författaren påpekar att det är bäst att ha tydliga definitioner som ska analyseras i förväg.

Huvudskälet och målet med konceptets utveckling är just det faktumet att produkten ska uppfylla funktionen som den skapades för. Under konceptgenereringen tillämpas en metod som krävs så för att projektet ska kunna realiseras.

Konceptet, eller en konceptuell design, kan presenteras som en textbeskrivning, i form av skisser, pappersmodeller, blockscheman eller på något annat sätt som bäst förklarar hur en viss funktion kan uppnås. Faktum är att fokus här ligger på en filosofi som innebär att designproblem kan lösas på flera olika sätt och den bästa lösningen borde väljas.

3.9. Finita elementmetoden, (FEM) - analys

Fel på produkten kan detekteras med hjälp av FEM- analys, som används vid produktutveckling. FEM-analys är en datoriserad metod där man kan förutsäga hur produkten kommer att reagera på faktiska krafter, värme, vibrationer och andra fysiska effekter. Den här metoden kan till exempel identifiera i vilken punkt produkten kommer att brytas eller slitas ut, eller om den kommer att hålla som tänkt. Designern försöker analysera produktens beteende och förutse vad som skulle kunna hända när produkten används.

Nu för tiden är det inom de flesta industri branscher svårt att föreställa sig att lösa något problem med hjälp av elastiska och strukturella analyser utan att använda FEM-analys, vilken tillsammans med CAD-programmet är ett ovärderligt tekniskt verktyg.

Vid produktutformningen är det alltid bra att jämföra handberäkningarna med resultaten från FEM-analysen, för att kolla om värdet är verkar rimligt. För 30 till 40 år sedan var det nästan omöjligt att förutse några av de problem som idag kan ses med FEM-analysen.

3.10. Ergonomi

Enligt arbetsmiljöverket innebär ergonomi att anpassa arbetet till människan för att förebygga risker för ohälsa och olycksfall. Det handlar i hög grad om hur man planerar och organiserar arbetet. Det krävs att man ser det som en helhet.

Tanken är att maskinen ska anpassa sig till människans bio-psykosociala begränsningar och krav ställs för att maskinens användning ska bli effektivare, säkrare och tillförlitligare. Vid konstruktion av en enhet måste ingenjörer beakta bekvämligheten förknippad med att använda enheten, anpassa den till personen i ett visst arbetsutrymme och sedan testa att använda maskinen och kontrollera den i en verklig miljö och situation.

En viktig faktor är förstås också säkerheten vid användningen av maskinen. Om designen är osäker kommer vi aldrig att få en kvalitetsprodukt, men å andra sidan blir inte produkten

35

Figur 39 mänskliga styrkan

Vid konstruktion av varje produkt är det extremt viktigt att ingenjörer anpassar produkten till användaren, det vill säga, att den blir bekväm att använda på alla sätt och vis.

De fysiska egenskaperna hos de flesta människor finns tillgängliga i form av geometrisk standardmått såsom höjd, armomkrets, och andra antropometriska data. Dessa data kallas "data om mänskliga mått". Det är viktigt att antropometriska data ger en rad olika dimensioner. Uppgifter som baseras på civila, militärpersonal och barn är olika, så formgivaren måste komma ihåg produktens syfte, liksom positionen i vilken människor kommer att använda produkten. Figur 39 visar den genomsnittliga mänskliga styrkan i olika kroppspositioner. (Ullman, D., 2010.)

Produkter måste därför utformas med viktiga funktioner som lätt kan ses, för att möjliggöra enkel kontroll och användning av enhetens funktioner. Användaren av en enhet ska kunna förstå den genom lättillgänglig information om hur denna enhet fungerar. Om informationen för hantering och kontroll som är tillgängliga på apparaten är oklara, blir produktens kvalitet lägre och dessutom ökar riskerna vid användning. Nedan presenteras några olika ergonomiska aspekter av lyfthjälpmedel.

Händerna ska vara inom lämpligt arbetsområde, även kallat boxen. Figur 40 illustrerar detta. Enligt standard SS-EN 1005-3 + A1: 2008, lyder nedan en definition av boxens begränsningsområden:

A. Höjd från golv till axlar

B. Höjd från golv till knogen när armarna hänger längs kroppens sidor C. Avståndet mellan armbågarna med armarna utsträckta åt sidan

36

Figur 40 visar arbetsområdet för händerna

Figur 40 visar “boxens” begränsningsområde. Måtten är individberoende. Rekommenderade mått för att anpassa det till både korta kvinnor och långa män: A= 1300 mm, B= 800 mm, C= 850 mm, D= 600 mm (GME Ergonomics Procedures)

Arbetet ska utföras inom “neutralt” område för handleden. Med neutralt läge menas att handledens rörelseområde vid bakåtböjning (extension) borde vara max 30 grader, samt 45 grader vid neråtböjning (flexion). Dessa mått visas i figur 41.

Figur 41 Rätt arbetsställning för handled

Figur 41 visar arbetsområdet ”för neutral handled”, gränser för uppåtböjning/extension och neråtböjning/flexion. Dessutom visas gränser för sidoböjning åt lillfingersidan med avvikelse och sidoböjning åt tum sidan med avvikelse. (GME Ergonomics procedures)

37

Figur 42 Lämplig storlek i förhållande till handgrepp

Handgreppet bör ha en diameter mellan 2–4 cm och vara greppvänligt.

3.11. Produktsäkerhet och målet med riskförståelse

En aspekt av produktförståelse som ofta försummas i slutet av ett projekt är produktsäkerhet och ingenjörers ansvar för det. För att utforma en säker produkt som inte kommer att orsaka skador eller förluster måste två frågor analyseras och besvaras. Det viktigaste när det gäller säkerhetsdesign är att göra en fullständig definition och analys av skyddet för personer mot skador som kan orsakas av produkten. Förutom hänsynen till människors säkerhet innebär försiktighetsåtgärder att man ska vara uppmärksam på förluster av annans egendom som påverkas av produkten och produktens inverkan på miljön i händelse av en funktionsstörning. Ett försummande av säkerheten gällande ovan nämnda aspekter kan leda till en farlig situation. Det finns tre sätt att bidra till produktsäkerhet. Säkerhetsdesign bör implementeras direkt i produkten - i så fall är produkten inte farlig under normal drift eller i händelse av en funktionsstörning. Om det är omöjligt finns ett annat tillvägagångssätt för att skapa design för säkerhet, nämligen att man exempelvis lägger till skyddsanordningar runt produktens roterande delar.

38

Den tredje och svagaste formen av säkerhetsdesign är en varning för farorna som är förknippade med användningen av produkten. Figur 43 visar på ett smått komiskt sätt hur detta kan se ut ibland. Varningssystemet kan vara utformat med exempelvis etiketter, höga ljudsignaler eller blinkande lampor. Det är dock alltid önskvärt att utforma skydd.

På varje företag måste det finnas ett dokument som innehåller all nödvändig informationer om systemets säkerhet, särskilt för att säkerställa utrustning, produkter och anläggningar. I detta dokument bör det finnas enkla metoder för att lösa alla faror, vilka definieras som situationer som om de inte korrigeras kan leda till dödsfall, personskada, sjukdom, skada eller förlust av utrustning. (Ullman, D., 2010, sid. 230)

3.12. Idégenerering

Design är ett organiserat system där nya idéer och koncept tas fram och är ett enkelt sätt att hitta nya lösningar på problem. I detta skede ligger fokus på kreativitet och en djupare analys av problem som kan dyka upp i senare utvecklingsstadier. Precis då är det nödvändigt att bryta det tidigare tankesättet och anta ett helt nytt. Mycket ofta i praktiken är det de enkla idéerna som utgör de bästa lösningarna. (Lyssna på kunden, 2016)

Det är viktigt att bevara alla idéer i detta skede och ta dem i lika beaktande eftersom en lösning kan uppträda i en helt oväntad form. En väl utförd analys och ett problems beskrivning är ofta bra källor till färska idéer. Det finns dock några situationer i vilka det inte är fallet och då bör andra metoder användas. Det är viktigt att det alltid finns flera olika lösningar i själva designprocessen och inte bara en eftersom det kan hända att konkurrenterna upptäcker en bättre lösning.

Utvecklingen av ett stort antal nya idéer ökar sannolikheten för att hitta riktigt bra lösningar på ett aktuellt problem. Kreativitet och upptäckt av nya innovativa tekniska lösningar ställer krav på ingenjörer - de måste ha en bred kunskap om olika teknologier och ibland kunna förkasta de traditionella tankesätten. Förmågan att bryta interna tankemönster är naturlig för vissa människor, medan det är lite svårare för andra.

3.13. CAD - Computer Aided Design

Grafiska modeller skapas på de flesta företag med hjälp av lämpliga mjukvaror även om vissa också använder mer traditionella ritningsmetoder med 2D-CAD-paket. De är, oavsett vilket, en oumbärlig del av konstruktionsprocessen - för att bevara den geometriska utformningen av konstruktionen samt att visa den designade produktens utformning i fortsättningen av processen. Det är också möjligt att simulera produktens funktion där dess fullständighet kontrolleras. Alla detaljer är synliga för formgivaren själv och annan personal, vilket möjliggör för att utföra designeruppgifter. På detta sätt är det möjligt att komma överens om idéer som används för att bilda nya koncept. (Ullman, D., 2010.)

Designprocessen i sig innehåller ett stort antal ritningar, det vill säga skisser, som är nödvändiga för att visa produktens slutliga koncept så precist som möjligt. Denna information överförs sedan till detaljer och ”assembly”-ritningar. När ritningarna utvecklas blir produktens geometri alltmer uppenbar och dess funktion förbättras.

I moderna CAD-system ritas grafiska modeller av produkter vars design blir mer automatiserad på grund av systemets olika hjälpfunktioner. Dessa system möjliggör för konstruktören att skapa

39

fasta modeller av komponenter och sammansättningar. Denna designmetod har några olika för- och nackdelar. Sådana modeller möjliggör en snabb representation av koncept och visar hur produkten kan monteras och köras utan den färdiga prototypen. Figur 44 visar en typisk arbetsplats för en CAD- konstruktör.

Dessa verktyg har dock också en nackdel: skissandet pågår längre därför att skisserna används som ett snabbt sätt att utveckla ett stort antal idéer. Det tar utan tvivel mycket tid att lära sig bra modellering.

40 4. RESULTAT

4.1. Slutprodukten

Efter tio veckors examensarbete erhölls det önskade resultatet i form av underlag för vidare tillverkning av en prototyp av lyftverktyget. I figur 45 presenteras den resulterande produkten av arbetet; ett säkert och lätthanterligt lyftverktyg för familjen av RBP900- pinjonger. Själva verktyget är tillverkat av materialet konstruktionsstål S355J2+N.

Figur 45 Lyftverktyg för RBP 900- pinjong

Huvudmåtten på lyftverktyget är 408 mm på höjden och 126 mm på bredden. Hela lyftredskapets massa är 2,8 kg. Lyftverktyget är konstruerat för att passa för RBP 900- familjen som innefattar artiklar pinjongerna 2027220, 2027223 och 2027226. Figur 46 visar alla dessa pinjonger fastsatta i lyftverktyget.

41

Figur 46 Olika pinjonger från RBP 900- familjen i lyftverktyget

Pinjongen med artikelnummer 2027220 har sin tyngdpunkt rakt under lyftverktygets grepp då den sitter i lyftverktyget. Pinjongerna med artikelnumren 2027223 och 2027226 har mindre diametrar i skalen samtidigt som vikten av skalen också är mindre. Av den anledningen ligger deras tyngdpunkter mer mot skaftet, eller mellan 10 och 15 millimeter utanför centrum av lyftverktygets grepp. Detta orsakar dock så små moment att det inte påverkar lyftverktygets lätthanterlighet nämnvärt. Figur 47 visar de tre nämnda pinjongerna fastsatta i lyftverktyget och var deras tyngdpunkter ligger.

Figur 47 Tyngdpunktens läge hos olika RBP 900- pinjoner

Verktyget består av relativt få komponenter, och kräver inte någon komplicerad tillverkning. Verktyget är lätt att montera och lätt att underhålla i det fall någon del behöver bytas på grund av slitage. Under materialvalsprocessen var de huvudsakliga egenskaperna som till slut avgjorde valet av S355 att det har mycket bra svetsbarhet, är lågkolhaltigt och att det är tillgängligt från lager i form av varmvalsad stång i runt, fyrkantigt och platt format. Figur 48 visar de mekaniska egenskaperna för konstruktionsstålet.

42

Figur 48 Mekaniska egenskaper för konstruktionsstål

Tillverkningen av delar till prototypen omfattar i stort sett två typer av maskiner för bearbetningen; svarv och fräs. Delkomponenter, som låsbult, ögla och performplåt, kommer att beställas från leverantörer som tillhandahåller sådana färdiga delar.

Figur 49 Sammanställningsritning av lyftverktyget

Figur 49 visar en sammanställningsritning av alla delar som lyftverktyget består av. Dessa kan även ses i en sammanställningsritning i bilaga 18.

43

På toppen av lyftredskapet sitter öglan som är fastsvetsad med greppet. Greppet är i sin tur ihopkopplat kroppen av lyftverktyget som håller gripklon och kroken. På själva kroppen finns en låsbult som säkerställer att den är i låst läge när lyftverktyget håller i en pinjong. Verktyget är utformat för att operatören först ska häkta fast skaftet av pinjongen med kroken direkt mot backplanet. Sedan öppnas gripklon, och med hjälp av låsbulten säkerställs sedan att den ligger an mot det främre planet av pinjongen, och att det läget är låst. På det sättet sitter pinjongen säkert fast i lyftverktyget och är därmed redo för användning.

I början av designprocessen ansågs det tillräckligt att en 2 mm tjock gummiremsa, se figur 50, limmades på krokens innerradie för att förhindra skador på den cylindriska delen av pinjongen. Men på grund av den högre slitstyrkan hos performplåt valdes det istället för gummi. Performplåt är en typ av polyuretan som är gjuten på plåt och tillverkas med största omsorg och precision för att möta industrins högt ställda förväntningar och krav på kvalité och prestanda. Performplåten som syns i figur 51 är utformad med samma radie som kroken och kan monteras och demonteras med två skruvar och en styrpinne.

Figur 50 Gummiremsa

44

Lyftredskapet är utformat för användning vid en testmaskin, men efter samtal med operatörerna drogs slutsatsen att verktyget även kan användas vid riggprocessen i slipmaskinen. Figur 52 visar testmaskinen som lyftverktyget från början var avsedd för, och figur 53 visar slipmaskinen som även den lyftverktyget kan användas för.

Figur 52 Pinjong och testmaskin

45 4.2. FEM- analys

Den projicerade kraften på lyftverktyget valdes till 400 N. Kraften valdes till just detta värde för att utreda om en statisk belastning på två gånger den maximala arbetsbelastningen var möjlig utan att orsaka permanent deformation. En RBP 900 pinjong väger mellan 18 kg och 23 kg, vilket motsvarar en normal arbetsbelastning på ungefär 200 N. Denna arbetsbelastning dubblades alltså för säkerhets skull, till 400 N, vilket motsvarar ungefär 40 kg.

Vid krafter på 400 N erhölls den maximala spänningen på 69 N/mm2. I figur 54 syns den maximala spänningen i rött på kroken. Den beräknade tillåtna maximala spänningen var 177,5 N/mm2 med en säkerhetsfaktor på 2, vilket innebär att kroken klarar av belastningen utan några problem. Ekvationen för normalspänningen i bilaga 8 uttrycker detta matematiskt, och kan ses som en bekräftelse på att kroken är godkänd rent hållfasthetsmässigt.

Figur 54 Den största spänning som uppstod var 69 N/mm2, och visas i rött i figuren. 69N/mm2

< 236 N/mm2

Vidare visar figur 55 den maximala deformation på 0,896 mm som uppstår i änden av kroken när den är belastad med en kraft på 400 N. Om kroken belastas med en kraft på 1000 N uppstår en deformationen på 2,2 mm, vilken inte påverkar funktionen att flytta en pinjong från en plats till en annan.

46

På grund av analysen med den pålagda kraften på 1000 N, kunde slutsatsen dras att verktyget kan klara av att lyfta en vikt på 100 kg. Spänningen på kroken uppgår då till 173 N/mm2,se figur 56, vilket fortfarande är under den tillåtna spänningsgränsen. Slutsatsen kan alltså dras att 100 kg är den maximala vikt som man kan belasta lyftverktyget med, vilket är mycket mer, än belastningen från en pinjong.

Figur 56 Simulering vid maximal vikt på 100 kg på lyftverktyget

Under designprocessen av lyftverktyget utfördes FEM- analyser och även analytiska analyser av spänningar på kroken. Resultaten matchar inte exakt varandra för att FEM- analysen använder sig av kontinuerliga krafter medan den analytiska metoden förenklar kraften till en punktkraft. Det betyder att kraften ligger i en punkt i botten av kroken. Så, på grund av detta erhölls en liten skillnad mellan resultaten. Enligt FEM- analysen uppgår spänningen i kroken till 69 N/mm2, och

47 4.3. Riskanalys

Riskanalysen genomfördes utifrån de mallar och dokument som tillhandahölls av Scania. De ifyllda blanketterna kan ses i sin helhet i bilaga 14 till 17. Utifrån dessa dokument kunde ett antal slutsatser om riskerna med lyftverktyget dras.

Riskerna förknippade med lyftverktygets mekaniska hållfasthet uppskattas som medelhöga, trots att en säkerhetsfaktor 2 har använts vid dimensioneringen. Konsekvenserna vid ett hållfasthetsmässigt haveri uppskattas som svårare. Ett exempel på detta kan vara om pinjongen faller ner på användarens fot och skadar denna. Dock definieras sannolikheten för skada som liten. Informationsåtgärder rekommenderas som skydd mot riskerna.

Riskerna förknippade med bruksanvisningen tillhörande lyftverktyget handlar om att risker kan uppstå om information angående handhavandet saknas vid användning. Dessa risker uppskattas vara lika stora och ha samma konsekvenser som riskerna kopplade till hållfastheten.

En konkret risk som identifierades under utvärderingen av det färdiga konceptet var att pinjongen kan ramla ur lyftredskapet om den utsätts för en stöt underifrån. Ett exempel på detta kan vara om pinjongen slår emot ett bord, skåp eller en maskin under lyftning. Pinjongen kan då orsaka skada på utrustning eller operatör.