Postadress: Besöksadress: Telefon: Box 1026 Gjuterigatan 5 036-10 10 00 551 11 Jönköping

Effektivisering

av

monteringslina

Släpvagnsmontering hos Brenderup Group AB.

HUVUDOMRÅDE: Maskinteknik

FÖRFATTARE: Philip Karlsson och Sebastian Landin HANDLEDARE: Jonas Bjarnehäll

Postadress: Besöksadress: Telefon:

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom

Maskinteknik. Författarna svarar själva för framförda åsikter, slutsatser och resultat. Examinator: Gary Linnéusson

Handledare: Jonas Bjarnehäll Omfattning: 15 hp

Abstract

i

Förord

Vi vill rikta ett stort tack till Brenderup AB:s välkomnande och våra handledare Mattias Bjurek och Thomas Tengvall för deras kontinuerliga tips och goda anda genom examensarbetet.

Vi vill även tacka vår handledare Jonas Bjarnehäll från Jönköpings Tekniska Högskola som hjälpt oss under processens gång genom att ge tips, kritiskt granskat rapporten samt bidragit till en djupare analys av arbetet.

Abstract

Abstract

The following study is about improving the efficiency of a trailer assembly line at Brenderup AB. The study is a bachelor thesis made by two mechanical

engineering students with the focus on industrial economics and production management. The demand is seasonal based on trailers, the high demand season is prone to spring/ summer and has a higher demand. The number of employees varies from two to six people depending on the season. At present, the workers assemble the trailer in different order every time, and the distribution on work is not balanced between the workers in the assembly line. By finding relevant improvement potentials and issues for the thesis, the studies result will lead to a more efficient assembly line.

The framing of question follows:

[1] What are the possibilities for improvement in the assembly line? [1.1] How does loss affect the efficiency?

[1.2] How do variations in assembling effect the efficiency depending on volume requirements?

[2] How much improvement is created through selected measures on the opportunities for improvement?

The basis for these issues handles theories about bottlenecks, balancing losses and production layout, among other theories. A current situation analysis is created where times, inputs and the following sequence for the work process. The information from the current situation analysis together with the theories were weighed together with the theories to create answers to the problem formulation. The following study comprises to solve the framing of questions and to do a comparison where reached improvement is measured after the results have been created.

Improvement where achieved by mostly balancing the assembly line, creating a method for standardized work by using a SOP-instruction for the different occurring crew where unnecessary movements are eliminated, but also creating a balanced line and removing the time thieves. This resulted in a 13.2% decrease in variance in time and performance, while increasing efficiency by 29.8% at most. Certain efficiency measures have been neglected in the summary calculation as they do not occur during each produced trailer. It also shows that when staffing three assemblers in the line after the improvement, they carried out nine trailers during one workday per person, instead of six trailers that were carried out in one day of work per once person before the study was completed. This is a 50% improvement of output.

Abstract

iii

The report concludes with a discussion and a conclusion as to why the results and the study became as it was, but also recommendations for Brenderup.

Sammanfattning

Sammanfattning

Följande studie handlar om att effektivisera en monteringslina för släpvagnar hos Brenderup AB. Studien utförs som examensarbete av två maskinstudenter med inriktning industriell ekonomi och produktionsledning. Efterfrågan är

säsongsbaserad på släpvagnarna, högsäsongen är benägen under vår/sommar och har en högre efterfrågan. Det är från två till sex anställda beroende på säsong i dagsläget. I dagsläget utför montörerna arbetet i olika ordning, samt att

arbetsfördelningen inte är balanserad mellan montörerna i monteringslinan. Genom att finna relevanta förbättringspotentialer samt att lösa dessa ska studien leda till en effektivare monteringslina.

Frågeställningarna lyder:

[1] Vilken eller vilka förbättringsmöjligheter finns det i monteringslinan? [1.1] Hur påverkar förluster effektiviteten?

[1.2] Hur påverkar varianser i utförandet av arbetet effektiviteten beroende på volymbehov?

[2] Hur stora förbättringar skapas genom valda åtgärder på förbättringsmöjligheterna?

Som grund för dessa frågeställningar finns teorier kring bland annat flaskhalsar, balanseringsförluster samt produktionslayout. En nulägesanalys skapas där tider, ingående moment samt arbetsföljden för dessa dokumenteras. Informationen från nulägesanalysen vägas samman med teorierna för att skapa svar på

problemformuleringen. Följande arbete innefattar att lösa frågeställningarna samt att göra en jämförelse där uppnådd förbättring mäts efter att svar tagits fram. Förbättring har skett genom att till största del balansera monteringslinan, skapat ett standardiserat arbetssätt med hjälp av instruktioner, i form av SOP-blad för de olika förekommande bemanningarna där onödiga rörelser elimineras, men även att ta bort indirekta faktorer som inte behövs i arbetet. Detta resulterar

sammanfattningsvis i som mest 13,2% minskad varians i tid för utförande samtidigt som effektiviteten ökade med 29,8%. Vissa effektivitetsåtgärder har försummats i sammanfattningsberäkningen då de inte förekommer under varje producerad släpvagn. Efter förbättringarna har det producerats i en takt som motsvarar nio släpvagnar per dag, relativt sex som var kravet innan studien påbörjades. Detta är en förbättring med 50%.

Rapporten avslutas med en diskussion och en slutsats kring varför resultatet och studien blev som det blev, även rekommendationer för Brenderup.

Innehållsförteckning v

Innehållsförteckning

Förord

i

1 Introduktion

1

1.1 BAKGRUND 1 1.2 PROBLEMBESKRIVNING 21.3 SYFTE OCH FRÅGESTÄLLNINGAR 3

1.4 AVGRÄNSNINGAR 3

1.5 DISPOSITION 4

2

Teoretiskt ramverk

5

2.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH TEORI 5

2.2 BESKRIVNING OCH ANALYS AV NULÄGET 5

2.3 PRODUKTIONSSYSTEM 7

2.4 VARIANSER 11

2.5 FÖRBÄTTRINGAR 13

3 Metod

15

3.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH METOD 15

3.2 NULÄGESANALYS 15

3.3 EFFEKTIVITETSANALYS 17

3.4 FÖRBÄTTRINGAR 18

3.5 ARBETSPROCESSEN 19

4 Nulägesbeskrivning

20

4.1 NULÄGESBESKRIVNING FRÅGESTÄLLNING 1(VILKEN ELLER VILKA

FÖRBÄTTRINGSMÖJLIGHETER FINNS DET I MONTERINGSLINAN?) 20

4.2 NULÄGESBESKRIVNING FRÅGESTÄLLNING 1.1(HUR PÅVERKAR FÖRLUSTER

EFFEKTIVITETEN?) 23

4.3 NULÄGESBESKRIVNING FRÅGESTÄLLNING 1.2(HUR PÅVERKAR VARIANSER I UTFÖRANDET AV ARBETET EFFEKTIVITETEN BEROENDE PÅ VOLYMBEHOV?) 24

5 Analys

25

5.1 FRÅGESTÄLLNING 2(HUR SKA DESSA FÖRBÄTTRINGSMÖJLIGHETER

ÅTGÄRDAS FÖR ATT ÖKA EFFEKTIVITETEN I MONTERINGSLINAN?) 25

6 Diskussion

35

6.1 FRÅGESTÄLLNING 1(VILKEN ELLER VILKA FÖRBÄTTRINGSMÖJLIGHETER

FINNS DET I MONTERINGSLINAN?) 35

6.2 FRÅGESTÄLLNING 1.1(HUR PÅVERKAR FÖRLUSTER EFFEKTIVITETEN?) 38 6.3 FRÅGESTÄLLNING 1.2(HUR PÅVERKAR VARIANSER I UTFÖRANDET AV

ARBETET EFFEKTIVITETEN BEROENDE PÅ VOLYMBEHOV?) 39

6.4 FRÅGESTÄLLNING 2(HUR STORA FÖRBÄTTRINGAR SKAPAS GENOM VALDA

ÅTGÄRDER PÅ FÖRBÄTTRINGSMÖJLIGHETER?) 40

6.5 DISKUSSION KRING VALIDITET OCH RELIABILITET I UNDERSÖKNINGEN 43

Innehållsförteckning

7 Slutsatser

46

7.1 SLUTSATSER OCH REKOMMENDATIONER 46

7.2 VIDARE ARBETE ELLER FORSKNING 47

8

Referenser

49

9 Bilagor

51

9.1 SAMTLIGA SOP 51

Introduktion

1

1

Introduktion

Kapitlet ger en bakgrund till studien och det problemområde som studien byggts upp kring. Vidare presenteras studiens syfte och dess frågeställningar. Därtill beskrivs studiens avgränsningar. Kapitlet avslutas med rapportens disposition.

1.1 Bakgrund

Idag drivs tillverkande företag främst av att generera en vinst. För att uppnå detta krävs det att intäkter överstiger utgifter under avsedd period [3]. Detta skapas ofta genom förädling eller sammansättning av produkter via olika tillverkningsmetoder. För att generera en vinst finns det ett flertal inriktningar och områden, till exempel tillverkning. Inom tillverkning och produktion finns stor potential för värdeökning vilket behöver åstadkommas i högsta mån för att täcka kostnader för lokalhyra, avskrivningar, löner och dylikt. Produktionsteknik är ett övergripande verktyg för att optimera verkningsgraden och produktiviteten vilket bidrar till mindre kostnad per tillverkad enhet samt att långsiktigt vara ett högkonkurrerande företag inom tillverkningsbranschen. I många fall används linjeproduktion, här delas

arbetsmomenten upp vid olika stationer samtidigt som arbetsobjektet förflyttas mellan stationerna i given takt och all utrustning är anpassad specifikt för

produkten. Detta arbetssätt lämpar sig för produkter med hög efterfrågan och låg variation.

Brenderup Group AB tillverkar släpvagnar av ett brett sortiment för olika ändamål och är idag ledande i Sverige inom området. [1] En släpvagn är i regel ett tillbehör till bilar för att utöka lastutrymmet eller kunna medta specifik last. Den hakas på dragkroken på bilen och kan därav användas av alla bilar som har dragkrok. Släp finns för ändamål så som båt, snöskoter, maskiner, trädgårdsavfall med mera, de finns med bromsar samt de enklare modellerna utan bromsar, släpvagnarna kan levereras med eller utan väderskydd i form av kåpa. Brenderup säljer dessa kompletta direkt till byggvarukedjor, leasar till bensinmackar för uthyrning, säljs via oljebolag samt säljs via privata återförsäljare.

Denna studie fokuserar på Monteringslinan FS 5001 där fritidssläp byggs. Denna monteringslina är en rak lina med fem fasta stationer. Monteringslinan är

organiserad enligt linjeproduktion och anses ha förbättringspotential enligt företagsledningen. Mellan och i stationerna är linan utrustad med rullhjul för att kunna förflytta släpvagnen genom stationerna. Vid station ett finns det fixturer utsatta för sidopaneler där detaljer fästs på dessa. Vid station två, tre och fyra finns det en sax-lyft för att kunna hissa upp släpvagnen till komfortabel arbetshöjd. Efter station fyra välts kärran över med hjälp av en travers för att det sista skall kunna monteras vid station fem. Det ingår även i station fem att skriva ut nya order från kund och rapportera in klara släpvagnar i produktionssystemet. Material står längsmed linan, det vill säga alla ingående detaljer placeras nära stationen som de skall monteras vid.

Introduktion

Det finns mindre artiklar som står i små lagerhyllor vid monteringslinan som montörerna själva kan fylla på vid behov. Det finns tre traverser och en

vacuumlyft som hjälper till att få tunga detaljer till stationerna. Modellen fritidssläp har platt skiva av trä samt är obromsad utan kåpa. Kärran byggs ihop med hjälp av färdiga ingående detaljer som i största del nitas samman samt att ett fåtal

komponenter bultas fast i stommen. Släpvagnen monteras upp och ned fram till station fyra med specialgjord formplywood som utgångspunkt. Moment så som borrning av hål, nitning av popnitar, dragning av bultar och sammankoppling av elsystem med mera ingår i arbetet på stationerna. Ut från monteringslinan kommer färdiga släpvagnar för slutkund, vilka placeras i färdigvarulagret. Kunderna till Brenderup har ett säsongsbaserat behov. Under höst och vinter är det lågsäsong, då bemannas monteringslinan av två arbetare, som är

heltidsanställda. På vår och sommar, under högsäsongen bemannas FS 5001 av upp till sex montörer. Denna säsongsbaserade efterfrågan återkommer

årligen. Denna efterfrågeökning täcks upp utav säsongsanställningar. I dagsläget tillverkas sex släpvagnar per montör och dag efter utsatta mål oavsett om det är hög eller lågsäsong.

1.2 Problembeskrivning

Efterfrågan på denna modell är säsongsbaserad vilket medför problem vid bemanning av monteringslinan, likaså anställs ny personal varje år. Därav skapas vissa inkörningsförluster i hastighet och eventuellt kvalitet då de nyanställda skall läras upp. Denna inkörningsförlust anses relativt stor då inga instruktioner vid monteringslinan finns. Disponering av arbetsmomenten beroende på hur många som arbetar vid monteringslinan är inte klarlagd, på grund av att en tydlig standard över vem som utför vilka moment saknas. Arbetsmomenten har heller ingen given ordningsföljd vilket medför att de utförs i olika ordning vid varje cykel. I dagsläget finns kunskapen för hur monteringen ska ske hos den heltidsanställda personalen som lär ut detta till de nyanställda varje år. Stationerna har inte lika lång arbetstid samt hög variation i både tid och utförande. Vissa arbetsmoment utförs inte optimalt utifrån ergonomisk synpunkt. Det förekommer att materialtillförseln stoppar produktionen då och då i form av att material inte finns tillgängligt.

Introduktion

3

1.3 Syfte och frågeställningar

Arbetet syftar till att effektivisera monteringslinan vilket ska bidra till ökad vinst för företaget. Genom att identifiera orsaker till problem samt åtgärda dessa ska en högre kapacitet uppnås i FS 5001.

För att finna och angripa problemen i monteringslinan behövs detaljerad information över hur arbetet i monteringslinan utförs och var

förbättringspotentialen finns. Därför blir den första problemformuleringen: [1] Vilken eller vilka förbättringsmöjligheter finns det i monteringslinan? [1.1] Hur påverkar förluster effektiviteten?

[1.2] Hur påverkar varianser i utförandet av arbetet effektiviteten beroende på volymbehov?

När frågeställning 1, 1.1 och 1.2 är besvarade behöver vissa punkter åtgärdas, därför blir den andra problemformuleringen:

[2] Hur stora förbättringar skapas genom valda åtgärder på förbättringsmöjligheterna?

1.4 Avgränsningar

Studien är begränsad till att balansera och effektivisera monteringslinans

arbetsmoment, materialplacering, redskapsplacering samt hur andra objekt kring monteringslinan kan omplaceras för att förenkla arbetet. Det kommer även skrivas om materialtillförsel och -flöde till monteringslinan. Däremot kommer inte

material från leverantör till lager vara med i denna rapport då det inte påverkar studien. Personalens motivation, inställning, egenskaper och dylikt kan påverka hur många släpvagnar som produceras per dag, dessa kommer dock att bortses ifrån i arbetet. Detta på grund av att stationerna ska bli anpassade för att smidigt kunna tillverka samma mängd oavsett vilken montör som arbetar.

Introduktion

1.5 Disposition

Rapporten är disponerad hädanefter på följande sätt:

Kapitel 1 Introduktion: Ger en introducering till uppgiften och företaget genom en bakgrund, problemet, syftet, relevanta frågeställningar och avgränsningar Kapitel 2 Teori: Ger först en beskrivning av kopplingen mellan valda

frågeställningar och teori via en tabell. Vilka teorier som behövs för att skapa en nulägesanalys, beskriva ett produktionssystem, förstå hur varianser i arbetet fungerar och hur förbättringar kan införas och göras.

Kapitel 3 Metod: Beskriver studiens arbetsgång och vilka metoder som arbetet är utfört med. Ger först en beskrivning av koppling mellan valda frågeställningar och metod via en tabell. Hur nulägesanalys, effektivitetsanalys utfördes. Här förklaras även hur metoden för att genomföra förbättringar. Till sist förklaras hur hela projektets upplägg har sett ut.

Kapitel 4 Nulägesbeskrivning: Förklarar hur situationen såg ut innan införda förbättringar genom insamlade rådata hos företaget. Detta utformades till en beskrivning av nuläget.

Kapitel 5 Analys: Redovisar resultatet objektivt utifrån studien på valda frågeställningar.

Kapitel 6 Diskussion: Förklarar varför resultatet blev som det blev inom varje frågeställning. Här finns även implikationer med referenser till forskning i slutet av kapitlet.

Kapitel 7 Slutsatser: Sammanfattning av rapporten samt förbättringsförslag för framtida arbete.

Kapitel 8 Referenser: Källhänvisning till de källor som använts för att skapa rapporten.

Kapitel 9 Bilagor: Visar olika bilagor som inte tagits med i nulägesbeskrivningen och analysen men som tagits fram i studien.

Teoretiskt ramverk

5

2

Teoretiskt ramverk

2.1 Koppling mellan frågeställningar och teori

Utifrån de frågeställningarna som framställts i avsnitt 1.3 tags teoretiskt underlag fram.

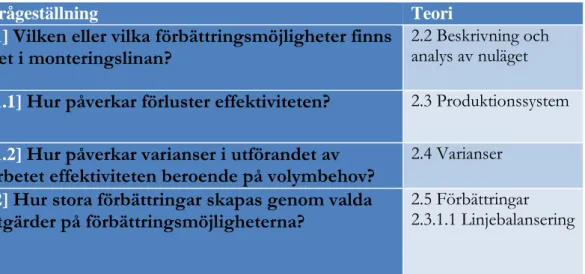

Tabell 1: Koppling mellan frågeställningar och teori.

Frågeställning Teori

[1] Vilken eller vilka förbättringsmöjligheter finns det i monteringslinan?

2.2 Beskrivning och analys av nuläget

[1.1] Hur påverkar förluster effektiviteten? 2.3 Produktionssystem [1.2] Hur påverkar varianser i utförandet av

arbetet effektiviteten beroende på volymbehov?

2.4 Varianser

[2] Hur stora förbättringar skapas genom valda åtgärder på förbättringsmöjligheterna?

2.5 Förbättringar 2.3.1.1 Linjebalansering

2.2

Beskrivning och analys av nuläget

2.2.1 Processflödesanalys

Processflödesanalys används för att få en bättre detaljerad bild över hur ett flöde av olika processer och stationer ser ut. Processer består av olika aktiviteter, vilka dokumenteras för att ha tillgång till underlag som skall ge en bild av vad som kan förbättras och vart/vilka processer som har förbättringspotential. För att sedan efter identifiering av förbättringar ge förslag på förändringar, genomföra dessa och sedan följa upp om förändringarna var till företagets och flödets fördel. I en processflödesanalys brukar följande aktiviteter ingå: Operation, transport, kontroll, lagring och hantering. Alla dessa aktiviteter ingår inte alltid men dessa skall täcka vad varje aktivitet skall kunna vara i form av kategorisering. [7]

Flödesschema

Även kallat spagettidiagram, är en visualisering eller digitalisering av arbetsgång hos utsatt produkt och/eller tjänst. I detta schema radas de olika aktiviteterna upp i utförandets ordning, med utförandets tid, kontroller och eventuellt

transportsträcka av materialet som hanteras mellan olika platser i flödet. Detta schema skall ge en klar bild av vad en aktivitet är och hur den förhåller sig till andra aktiviteter på olika sätt. Ett flödesschema ska också ge

Teoretiskt ramverk

Ett layoutflödesdiagram skall anvisa den placering av olika material och resurser som till exempel arbetsstationer, maskiner, verktyg, kontroller och dylikt. För att se vart olika aktiviteter utförs i ett flödesschema så erhålls ett layoutflödesdiagram. Här kan det ofta ingå hur arbetare förflyttar sig mellan olika platser. Ofta skapar dessa transporter en större kvantitet än nödvändigt inom sträckor och en del komplexitet med dess korsande sträckor. Detta diagram kallas ibland

spaghettidiagram. Likväl som i tidigare stycken och avsnitt skall detta diagram ge en uppfattning om vart förbättringspotentialen finns. [7]

En arbetsmätning skall vara objektiv och oberoende av vem som utför arbetet. Arbetsmätningen skall resultera i att de aktiviteter som ingår i mätningen får en standardtid, arbetsmätningen är själva mätningen. Detta görs för att få ut en kapacitet för produktionen som lägger grund till diverse planeringar och kalkyleringar som företagen gör. Därför skall stor vikt läggas vid att standardtiderna motsvarar de verkliga tiderna. [3]

I en tidsstudie tillämpas ofta vid operationer och aktiviteter som skall beskrivas tydligt ur metod-, kvalitet- och säkerhetsperspektiv för att styra operatörens utförande i framtiden. Vid utförande av tidsstudier används något slags verktyg för att göra tidtagning på operationer i processen. I en tidsstudie mäts varje operation flera gånger för att säkerställa operationstiden i ett medelvärde. Medelvärdet för varje tid beräknas genom att addera alla tiderna för momentet, sedan delas detta på antalet gånger tiden tagits. Antal gånger tidtagningen ska genomföras bestäms beroende på vilken noggrannhet som eftersträvas. [3]

2.2.2 Ergonomi

Ergonomi innebär att anpassa ett visst arbete i en viss arbetsmiljö till människans fysiska begränsningar. Genom att anpassa stationerna efter de arbetsmoment människokroppen är skapt för att utföra kan skador och förslitningar minskas i längden samt att arbetarna snabbare och enklare kan utföra sitt arbete. Detta kan vara att minska ljud och optimera ljus, förbättra kroppshållning och optimera arbetshöjder. Inom alla dessa områden finns fakta som beskriver vad som är en optimerad arbetsmiljö, till exempel ska inte människan behöva göra ett monotont arbete över huvudet i en linjeproduktion. Ergonomiåtgärder i detta arbete görs genom att eliminera upptäckta brister i detta arbete. [14]

Teoretiskt ramverk

7

2.3 Produktionssystem

Produktion hänvisar till det vars ett företag gör med material, verktyg, personal och andra tillgångar för att tillföra värde hos en eller flera olika produkter. Hur ett företag bäst organiserar sin produktion varierar beroende på vad som tillverkas, denna term kallas produktionssystem där olika processer skall skapa varor och/eller tjänster. Detta system skall vara till företagens fördel och hjälpa

företagen strukturera upp tillverkningen beroende på till exempel: flexibilitetkrav, vilken ledtid och leveranssäkerhet som behövs för att möta uppsatta krav internt och externt. [4]

Krav på produktionssystemen i framtiden sammanfattas i en mening: Att med

hänsyn tagen till miljö och människor leverera högkvalitativa, kundspecifika produkter med mycket kort leveranstid till låg kostnad. [5]

2.3.1 Linjelayout

En linjelayout är ett slags produktionssystem och passar om tillverkning har få produktvarianter och större volymer. Här finns flera processer i olika stationer med en viss operationsordning för en eller flera produkter. En monteringslina är ett flertal stationer i följd vars arbete är beroende av varandra, dvs att station 1 måste vara genomförd innan arbetet i station 2 kan påbörjas. Varje station i linjen är noga analyserad och utförs av samma person för att kunna hålla 100-takt. 100 takt är normalt arbetstempo för en människa och denne ska klara av att hålla detta hela dagen, det går alltså i detta avseende att arbeta snabbare men för att inte slita ut arbetarna hålls 100-takt. Arbetsmomenten i varje arbetsstation är tidsatta och stationerna är i sin tur anpassade så att momenten i varje station tar lika lång tid och ger en balanserad lina. Linor kan utformas som raka och U-formade linor, dessa har olika för/nackdelar. En U-formad lina ger en bättre överblick, enklare materialhantering, större teamkänsla, tar mindre plats samt minskar avståndet för en montör. Detta på grund av att första personen i linan även kan göra sista momentet vilket i sin tur även ger möjlighet för en bättre balansering. En rak lina lämpar sig mer för större objekt som inte kan vridas, där lokalen är avlång samt då mycket yta för material behövs kring linan. [7]

Linjebalansering

Att balansera en producerande lina med flera operationer innebär att med olika metoder jämna ut standardtiden för varje station, så att de olika stationerna får så lika cykeltid som möjligt. För att monteringslinan ska producera största möjliga mängd till en låg kostnad krävs produktionsteknik. Produktionsteknik är kunskap inom rörelser, flöden, kostnader och samband mellan detta. Det är viktigt att flödet för hela monteringslinan är jämnt innan man börjar effektivisera varje enskild process. Genom att ha ett jämnt flöde innan effektivisering syns vart i flödet det är störst behov av kommande effektiviseringar, dvs balansering ska ske

Teoretiskt ramverk

före effektivisering. Takten i monteringslinan är alltid beroende av stationen med längst cykeltid, dvs. flaskhalsen. Det finns många faktorer att ta hänsyn till när en balansering sker, såsom efterfrågan, kompetens, arbetsmiljö, genomloppstid, yta och processteknik.

En teoretiskt perfekt balansering används ibland som mål vid balanseringsarbetet samt som jämförelse för att se hur långt genomfört balanseringsarbetet har nått. Denna perfekta balansering beräknas genom att addera alla stationstider för att sedan dividera på antalet stationer. När en balansering sker är det vårt att uppnå 100% balans mellan stationerna. Detta på grund av att vissa moment inte kan delas medan vissa kan delas men skapar merarbete i och med att dom delas. Detta kalls för en inbyggd balanseringsförlust och räknas ut genom: 1- (medelvärdet av tiderna delat på den faktiska flaskhalsen).

Vanligt förekommande begrepp inom linjeproduktion är cykeltid och takt.

Cykeltid är den tiden det tar att utföra en cykel, en cykel är ett eller flera moment. Cykeltiden kan förkortas Ct. Det kan även vara total cykeltid för hela

monteringslinan, cykeltiden är given för en viss cykel som varierar från fall till fall. Takt beräknas utifrån 1 delat på cykeltiden och kan beskrivas som antalet

detaljer/flödesobjekt som blir färdiga per tidsenhet. I rapporten används st/timmar som enhet. Även dagsbehov beräknas med hjälp av takt. Då multipliceras antalet timmar varje person arbetar på en dag med behovet per timma. [6]

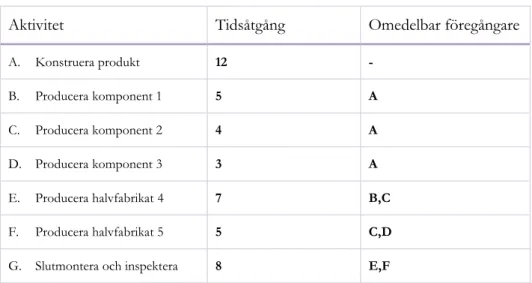

För att genomföra en linjebalansering krävs ett precedensdiagram där moment som ska ske i en viss ordning ritas upp, för att sedan se hur man kan flytta varje enskilt moment eller operation mellan stationerna för att skapa så jämna cykeltider som möjligt i stationerna. Först skapas en tabell med alla moment för att sedan flytta de till diagrammet.

Tabell 2 visar hur en precedenstabell kan se ut.

Aktivitet Tidsåtgång Omedelbar föregångare

A. Konstruera produkt 12 - B. Producera komponent 1 5 A C. Producera komponent 2 4 A D. Producera komponent 3 3 A E. Producera halvfabrikat 4 7 B,C F. Producera halvfabrikat 5 5 C,D

Teoretiskt ramverk

9

Ett precedensdiagram, också kallat föregångsdiagram förklarar följande: 1. En process eller ett projekts samtliga aktiviteter begränsat till en viss

ordningsföljd som är nödvändig för att nå rätt resultat, från start till slut. 2. Aktiviteternas föregångare, alltså en aktivitet som måste utföras innan en annan aktivitet, till exempel att borra ett hål innan en skruv äntras i hålet.

I Figur 1 nedan vilken författarna till arbetet illustrerat syns hur moment 1 och 2 kan utföras direkt men måste vara utförda för att 3ans moment kan påbörjas. När moment 3 är klart kan 4 och 5 göras i valfri ordning, dock måste båda vara

genomförda innan moment 6 kan påbörjas.

Effektivitetsberäkning

En effektivitetsberäkning görs för att objektivt se hur mycket av tiden som används till fullo vid förädling i producerande processer. Denna beräkning kan inte göras på ett effektivt sätt innan precedensdiagram har utförts. Resultatet som fås av en effektivitetsberäkning kan jämföras med tidigare resultat från

effektivitetsberäkningar, genom till exempel jämförelse med en nulägesbeskrivning från tidigare. För att kunna mäta dessa siffror före/efter en balansering utgår tekniker generellt från effektiviteten i monteringslinan, så hög effektivitet som möjligt eftersträvas. Denna räknas ut genom att ta tiden för stationen delat på flaskhalsens tid. Medeleffektivitet beräknas sedan genom att addera ihop effektiviteten för varje station och sedan dela på antalet stationer, likt ett medelvärde räknas ut. Utifrån detta kan man även beräkna fram

balanseringsförlust, denna ska för bästa resultat vara så låg som möjligt. Balanseringsförlusten räknas ut genom att ta 1-effektiviteten.

Medelbalanseringsförlusten beräknas genom 1-medeleffektiviteten. En formel för effektiviteten kan se ut på följande sätt:

Teoretiskt ramverk

Där cykeltiden C= skift tid/ antalet producerade enheter under skift och medel operationstiden C-sträck = totaltid för en producerad enhet/ antal bemannade på linan.

En formel för balanseringsförlust kan se ut på följande sätt:

Där d är delay eller hur många procent där arbetet inte är effektivt, alltså 1-E. Där effektiviteten är E. [8]

OBS! Formler som dessa kan ha olika utseende beroende vilken sorts arbete som utförs och bör ändras utifrån förutsättningar om så behövs.

Theory Of Constraints (Flaskhalsteori)

Flaskhalsen är den process i monteringslinan som har lägst takt och därav sätter takten för hela systemet. Alla övriga stationer får samma takt som den

långsammaste, eller bygger lager mellan stationerna vilket inte är en hållbar lösning. Flaskhalsen i systemet behöver ha ständig bemanning för att försäkra sig om att tiderna där hålls, om de ökar blir övriga stationer stillastående ännu längre. [2]

Graf 1 illustrerar hur en total effektiv cykeltid om 10 minuter fördelas på olika sätt med utfall där effektiviteten är 100% respektive 83% på grund av en flaskhals.

2.3.2 Produktflöde

Produktflöde står för alla aktiviteter och processer för att få en produkt från råmaterial till färdig produkt. Detta flöde och dess steg kan variera kraftigt beroende på bransch. De flesta aktiviteter och processer är värdeadderande, men inte alla, till exempel att en produkt ligger i ett mellanlager är inte värdeadderande men är den del av produktflödet.[3]

Teoretiskt ramverk

11

2.3.3 Materialtillförsel till monteringslinan

Material som krävs vid produktion förs till en produktion med hjälp av diverse olika metoder. Det kan till exempel vara att arbetare själv får hämta materialet som behövs från lagret, att en person inom gruppen har som komplement att hämta material till resterande eller så kan det finnas en avdelning med folk som

tillgodoser de resterande med material. Dessa olika modeller kan utföras på olika sätt, vid vissa anläggningar sker det för hand, vissa använder sig av truck medan det finns specialbyggda lastbarare på andra ställen. [7]

Det är viktigt att materialet kommer till sin plats vid rätt tidpunkt, detta för att inte monteringslinan ska bli utan material likadant som det inte får bli för mycket väntande material kring stationerna. Därför behövs information kring när mer material behövs till monteringslinan. Denna information kan samlas av operatörer, av förman, av maskiner/datorer samt av den som tillgodoser produktionen med material. Denna information kan sedan framföras till rätt person muntligt, skriftligt eller via datorsystem. Det finns speciella system inom

tillverkningsindustrin för att avhjälpa att personalen ska behöva sköta detta manuellt. Systemen kan göra vissa delar så som att ge en signal när mer material behövs men det finns även system som kan tillgodose en monteringslina med nytt material automatiskt. [7]

Dessa datorsystem har en viss nivå där de får signal om att påfyllnad behövs i monteringslinan, nivån kallas för refill-punkt. Nivån ska gärna vara utsatt så att materialet inte tar slut innan nytt har hunnit levereras. Dessa nivåer ställs in beroende på åtgång av den ingående detaljen per produkt, antal i varje lastbärare samt antal produkter tillverkade per dag. När refillpunkten är uppnådd och rätt person/dator fått informationen påbörjas arbetet med att leverera material till monteringslinan. [7]

2.4 Varianser

2.4.1 LEAN Production

Betyder i grund och botten en produktion som anses ha väldigt få slöserier. Då var Toyota har utvecklat LEAN production för en effektivare arbetsplats. Här används ett dragande system eller ¨Just-In-Time¨, som innebär att material beställs från stationen som behöver det, istället för att det ska stå mycket och vänta vid stationerna, kommer materialet precis i rätt tid. Genom ordning och reda görs det svårt att göra fel och lätt att göra rätt. [5]

Teoretiskt ramverk Slöseri (MUDA)

Detta är ett centralt begrepp inom LEAN, 7 +1 vanliga slöserier i produktioner är framtagna, dessa är: överproduktion, väntan, onödiga lager, onödig rörelse,

omarbete, överarbete, onödiga transporter och plus en för den outnyttjade kreativiteten. Dessa saker skall i största möjliga mån arbetas bort för att skapa en produktiv fabrik. Allt arbete som utförs ska vara värdeskapande enligt LEAN-teorier.[3]

2.4.2 Kvalitetsstyrning

Ett produktionssystem och dess tillverkning behöver vara stabila, med så få fel som möjligt. De anställda skall också hjälpa till med att minska variationer och även förbättra olika processer permanent. För att kunna styra en process kvalité behövs en analys av processens ingående aktiviteter. I analysen skall kritiska delmoment identifieras, för att veta vart variationer och fel kan inträffa. Därefter skall någon typ av mätning eller studie göras, dessa kan variera beroende på process. I detta examensarbete tillämpas tidsstudie. Detta kan vara en enkel

kontroll där en längd kontrolleras inom vissa krav eller att en yta kontrolleras så en aktivitet eller maskin inte skadat denna. Kvalitetsstyrningen ska förbättra alla dessa kritiska moment och gärna eliminera felen som kan uppstå. [9]

Statistisk processtyrning (SPS)

SPS-verktyget hjälper till att analysera olika mätningar och utfall inom kvalitet hos tillverkande processer. SPS baseras på tre grundläggande idéer:

1. Kvalitet kan definieras som överstämmelse med specifikation 2. Processer skapar variation.

3. Variationer i processer och produkter kan mätas. Därefter skall dessa fördelas i variationer av olika slag. [9]

Variationer i arbete

Varje process, oavsett hur denne utformats och hur underhåll tillämpas, så finns det alltid en variation till en viss grad. Vissa delmoment är förutsägbara att när ett visst fel inträffar så är de likartade och har samma grundorsak. Dock finns det variation som inte går att förutsäga, det vill säga dessa är slumpmässiga och det går ej att finna grundorsaken till denne. Därför finns det två olika sorters variationer:

• Urskiljbar variation • Slumpmässig variation

En process är i statistisk jämvikt om den endast har slumpmässig variation. Examensarbetet studerar urskiljbar variation genom till exempel 2.2.1.1. [9]

Teoretiskt ramverk

13

Beräkning av varians

Varianser finns i monteringen och dessa beräknas både innan och efter

implementering av åtgärder. Dock hur mycket varians en viss urskiljbar variation skapar beräknas ej, bara varians som helhet. Detta görs genom följande formler: Differens: Max-min. Med tider utifrån tidsstudie.

Varians (%): Differens/max. [9]

2.5 Förbättringar

2.5.1 5S

5S innebär att arbeta systematiskt för att motivera personal till ständig förbättring och förbättra arbetsmiljön. Genom att sortera, organisera,

underhålla, standardisera och motivera skall en bättre arbetsplats uppnås.[3]

2.5.2 AutoCAD

AutoCAD är ett ritningsprogram som hjälper användaren att producera ritningar i 2D och 3D. Programvaran är för datorstödd konstruktion, också kallas

Computer-Aided Design. Denna programvara hjälper att visualisera till exempel en produktionslayout via datorn för att skapa underlag rent teoretiskt till arbete kring produktionen. Programvaran kan rita exakta objekt som solida modeller, ytor och andra objekt. AutoCAD använts för att skapa en utdaterad

produktionslayout i detta arbete. [14].

2.5.3 PDCA

Står för Plan, do, check, act och innebär en ständigt pågående process som kan ses som ett rullande hjul av förbättring. Plan=planera en förbättring som ska

genomföras. Do=genomför ändringen. Check=kontrollera ändringen. Act=gör eventuella nya ändringar och fastställ. Sedan börjar det om igen för nästa problem. Varje gång cirkeln rullat uppåt motsvaras av en genomförd förbättring i

produktionen. För att fortsatt kunna hålla samma nivå krävs standarder i

verksamheten vilka symboliseras av kilen i illustrationen. Figur 2 nedan illustrerar PDCA-hjulet som rullar uppåt. [10]

Teoretiskt ramverk

2.5.4 SOP (Standard Operations Procedure)

SOP är en instruktion för aningen mer avancerade arbetsmoment, denna

instruktion skall i allmänhet öka effektiviteten och minska variationer i utförandet hos arbetarna när de utför arbetet. Meningen med en SOP är att vem som helst ska kunna läsa den, förstå instruktionen och sedan utföra arbetet med samma utfall. Därför innehåller den en all nödvändig information samt bilder för att tydligt beskriva hur arbetet ska utföras. En SOP ska även syfta till att få alla arbetare att utföra arbetet på samma sätt vilket medför samma resultat, därav namnet standardoperationsblad.[10]

Metod

15

3

Metod

Kapitlet ger en översiktlig beskrivning av i studiens använda angreppssätt. Kapitlet avslutas med en förklaring av arbetets planering.

3.1 Koppling mellan frågeställningar och metod

Tabell 2: Koppling mellan frågeställningar och metod.Frågeställningar Metod

[1] Vilken eller vilka

förbättringsmöjligheter finns det i monteringslinan?

3.2 Nulägesanalys

[1.1] Hur påverkar förluster effektiviteten?

3.3 Effektivitetsanalys

[1.2] Hur påverkar varianser i utförandet av arbetet effektiviteten beroende på volymbehov?

3.3 Effektivitetsanalys

[2] Hur stora förbättringar skapas genom valda åtgärder på

förbättringsmöjligheterna?

3.4 Förbättringar

Skapande av metoden 3.5 Arbetsprocessen

3.2 Nulägesanalys

3.2.1 Fallstudie

En fallstudie utförts med fokus på ovan nämnda teorier. Denna behövdes för att kunna svara på frågeställning 1: Vilken eller vilka förbättringsmöjligheter finns det i monteringslinan? Genom att kontrollera arbetarnas rörelsemönster kan man även här fastställa hur det utförs idag samt vart förbättringar finns. Varje

delmoments tid och plats det genomförs på har dokumenterats, vilket presenteras i kapitel 4, Nulägesbeskrivning. Avstånden som operatören rör sig över ytorna har observerats för att kunna plocka bort onödiga rörelser. Detta gjordes genom följande stycke:

Metod 3.2.2 Tidsstudie

Tidsstudie har utförts vid två olika tillfällen under studiens gång, båda med samma metod. Denna metod var att 6 tidtagningar gjordes per studie. Med chefernas tillåtelse gjordes tre första tidtagningarna i varje studie var inte montörerna informerade om att tiden klockades, men vid de tre sista var de informerade om att en tidsstudie gjordes. Dock så visste montörerna inte exakt när tiden togs. Tidsstudien gjordes på varje enskild station, detta satte tydliga gränser på var början och slut var vid varje tidtagning. Första tidsstudien gjordes på två montörer som var tillgängliga vid monteringslinan, medan den andra gjordes på tre

montörer. Det var en av examensarbetarna som tog tiden, medan den andre tog anteckningar och hjälpte till att säkerställa kvalitén på tidsstudien, genom att observera monteringens ordningsföljd och utfall. Det bör även nämnas att tiden på varje ingående moment under de 6 första tidtagningarna dokumenterades av den andra personen medan den andra tidsstudien utfördes enbart per station. Det fördes en dialog med montörerna när vissa moment behövde förklaras i mer detalj.

3.2.3 Studie produktionslayout

Med lasermätare och Måttband har monteringslinans ytor och ingående mått fastställts i en analog ritning. Dessa har sedan ritats digitalt i 2d i AutoCad för att få en bättre överblick i vad som står teoretiskt bra samt vad som kan flyttas till bättre positioner. Ritningarna innehåller placering av utrustning, traverser och arbetsobjekten i monteringslinan samt materialplacering. Genom att ha ett

underlag för hur all utrustning är placerad kring monteringslinan skapas en större möjlighet att finna lösningar som kan bidra till svar på studiens frågeställningar. Ritningen kommer ligga till grund för de beslut som ska tas angående

rörelsemönster och positionering av material och utrustning kring monteringslinan.

Materialtillförsel

Genom att fråga lagerchefen fick studenterna information kring vilka material som triggas av en refillpunkt [7] via datorsystem samt vilka som fylls på med jämna mellanrum. Här togs även information kring vilka refillnivåer som var aktuella samt vilka nivåer som behöver ändras enligt arbetare i monteringslinan. Det framställdes även hur lång tid det tog från triggad refill tills att materialet var framme vid FS 5001. Genom att använda fakta kring vart i monteringslinan materialet tillförs till kärran kan det räkna fram hur många PIA av vald artikel det finns i monteringslinan. Med hjälp av denna information plus valt säkerhetslager kan man räkna ut vart refillpunkten ska ligga beroende på bemanningen i

monteringslinan. Refillpunkterna räknades fram utifrån formeln: (Antal per kärra x antal stationer från montering till slutet) + (takt per timme x 0,35h x antal

Metod

17

3.3 Effektivitetsanalys

Ritningarna har använts för att göra spagettidiagram där arbetarens rörelsemönster dokumenteras. Dessa har sedan används till grund till att hitta det effektivaste rörelsemönstret. Arbetsmomenten har flyttats till andra positioner och ordningen i arbetsföljden har ändrats enligt precedensdiagrammet, detta för att monteringen ska vara genomförbart [2]. Vilket sedan beprövats i verkligheten. Vissa av dessa

ändringar gick inte att genomföra och har därav utvecklats enligt hur verkligheten ser ut. Förbättringar i gångavstånd kan enkelt ses via denna metod, likadant ger det grund för vilken utrustning som är kopplad till vilka moment samt hur ofta varje moment utförs. Dessa ingående moment och uppmätta tider blir underlag för att starta en balanseringsprocess. Klockning av delmomenten har genomförts enligt 3.2.1 Fallstudie. Genom att ta fram olika layouter och bepröva de i teorin med hjälp av till exempel nämnda spagettidiagram, rörelsestudier samt att ändra om ordningen momenten skapas den effektivare monteringslinan. Genom att ställa upp varje stations delmoment i Excel och markera vilka som är flyttbara samt tider för varje delmoment skapas underlag(precedensdiagram) för att göra olika balanseringar beroende på hur många montörer som arbetar i

monteringslinan(hög/lågsäsong). Sedan skapades diagram där varje stations tid syns kopplat till data kring stationsbalanseringen vilket ger en visuell bild av hur balansen ser ut i monteringslinan.

3.3.1 Variansanalys

I Studierna över arbetsmonteringslinan iakttogs även arbetarnas mönster och resultat. Genom att observera hur arbetet utförs kopplat till ergonomiska aspekter samt kopplat till de tidsstudier som genomförts kan man finna vad det är som påverkar tidernas utfall [2]. Det finns i dagsläget en kontroll av kärran i slutet av monteringslinan där den mest erfarna montören kontrollerar att kärran är rätt byggd, detta tyder på att problem finns. Variansanalysen ska syfta till att hitta vart dessa fel skapas och ligga som grund till lösningen på frågeställningen: Hur påverkar varianser i utförandet av arbetet effektiviteten?

Metod

3.4 Förbättringar

3.4.1 Balansering

Enligt uppgift i bakgrunden är monteringslinan obalanserad. För att genomföra denna balansering användes tider och ingående moment från 3.2 nulägesanalys samt precedensdiagrammet för att skapa tre olika lösningar [3]. Dessa är skapta för 3, 4 och 6 montörer i monteringslinan. För att genomföra balanseringen lades alla ingående moment i en lista där även tiden per moment ingick, varje station som fanns vid starten av balanseringen gavs texten på momenten därifrån en viss färg. Med hjälp av denna färg gick det enkelt att läsa ut vilka moment som utfördes på en annan plats samt ifall utrusning behövde flyttas. Arbetsmomenten flyttades sedan runt i den mån det var möjligt, verktyg och behållare för material

omorganiserades till positioner för att göra balanseringen genomförbar. Momenten togs från stationerna med stor tidsåtgång och flyttades till de stationerna med mindre tidsåtgång så att en balansering skapades.

3.4.2 SOP

Utifrån balanseringsresultatet skapades sedan instruktioner som gav information kring vad som skulle genomföras på vilken plats samt eventuellt extrablad där viktig tilläggsinformation fanns. Detta skapades i Excel med grunden av en mall given från högskolan, mallen ändrades för att passa just Brenderups

arbetsmoment. Genom att ha nämnt system kan arbetaren enkelt lära sig arbetsuppgifterna utan förkunskaper med hjälp av bladen som visar viktig information samtidigt som den mer erfarna montören enbart behöver följa arbetsgången med positioner för att utföra arbetet på ett effektivare sätt [10]. SOP:n har utvecklats lite ytterligare med bilder och förklaringar på ingående moment som anses komplexa att förstå och utföra.

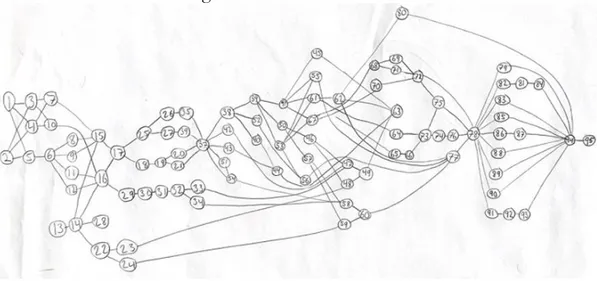

Precedensdiagram

För att veta hur momenten ska flyttas om för bästa balanseringen har ett

precedensdiagram(föregångsdiagram) skapats över alla momenten i FS 5001 [6]. Detta skapades genom att studenterna själva byggde en släpvagn för att se vilka moment som var tvungna att vara genomförda innan nästa moment kunde påbörjas. Viss hjälp fanns av en färdigbyggd släpkärra för att se vad resultatet skulle bli i de olika delmomenten. Allt skrevs sedan ner i en lista och fick varsitt nummer för att sedan ritas upp på ett mer illustrativt sätt.

Metod

19 5S

Som ett underliggande verktyg användes 5S för att skapa förbättringarna. Genom att skapa ordning och reda på utrusningen ges en möjlighet att utföra ändringarna samt se vad som behöver kompletteras i form av verktyg, utrustning samt kunskap [3]. Hjälp har tagits från arbetarna på monteringslinan i samt att de fått en

förklaring kring vad studenterna utför samt varför arbetet behövs, detta för att bidra till den inre motivationen hos personalen.

PDCA

Under arbetet har saker utförts som kortare PDCA-cykler, till exempel har SOP testats tre gånger för att se först och främst att det var möjligt att utföra arbetet enligt den. Det har även setts fler förbättringar vid utförande av den befintliga SOP vilka har legat till grund för de ändringarna som gjorts till nästa utgåva. För att skapa ett vidare förbättringsarbete har arbetare fått delta med sina önskemål om förbättringar, dessa har sedan blivit genomförda för att återigen höja deras motivation. Teamleadern för FS 5001 har informerats samt fått delta för att fortsätta driva förbättringsarbetet efter examensarbetets slut.

Omplacering av utrustning

Genom att granska information från nulägesanalysen har material på pall flyttats och höjts upp. Likadant har fler behållare med nit lagts till samt omplacerats för att montören ska ha det där han är och arbetar och slippa onödiga rörelser.

3.5 Arbetsprocessen

Arbetet har utförts på halvfart under första och halva andra kvartalet av 2020. Uppgiften om att effektivisera monteringslinan gavs från Brederups ledning vid starten av perioden. Tillvägagången för att lösa detta har varit att först sätta sig in i vart orsakerna till tappad produktivitet ligger, sedan finna och implementera lämpliga lösningar. Därav påbörjades arbetet med en nulägesanalys. I samband med att problemen blev synliga för författarna skapades en problembeskrivning samt att rapportskrivandet påbörjades. Skrivandet har fortlöpt i följd med arbetet på förteget för att ingen information ska utebli. Lösningar på problemen har skapats utifrån de teorier som krävts, likaså har dessa skrivits ner i rapporten för att forma det teoretiska ramverket. Dessa läsningar och idéer skrevs ner och implementerades i monteringslinan. Senare ägnades mer tid åt att färdigställa de möjliga delarna av rapporten för att låta ändringarna ta form hos medarbetarna innan den åstadkomna förbättringen mättes i en ny tidsstudie.

Nulägesbeskrivning

4

Nulägesbeskrivning

Kapitlet ger en beskrivning av rådande förhållanden kopplade till problembeskrivningen.

4.1 Nulägesbeskrivning frågeställning 1

4.1.1 Tidsstudie

Tabell 3: Tidsstudie på monteringslinan.

(Minuter) Station

1 Station 2 Station 3 Station 4 Station 5 Summa

Tidtagning 1 7,5 12,5 16 7,8 12 55,8 Tidtagning 2 6,5 13 20,2 8 12,3 60 Tidtagning 3 6 10,2 13,5 8,2 13 50,9 Tidtagning 4 7,1 11,8 17 7,6 12,6 56,1 Tidtagning 5 6,3 10,7 15,4 8,3 11,7 52,4 Tidtagning 6 6,5 13 17,5 8 13,1 58,1 Medeltid 6,7 11,9 16,6 8 12,5 55,4

Genomförda studier har resulterat i en tydlig bild av nuläget. Monteringslinan FS 5001 tillverkar enligt en linjeproduktion där cykeltiden för hela kärran idag är cirka 55 minuter. Montörerna monterar i olika ordning och i olika hastigheter.

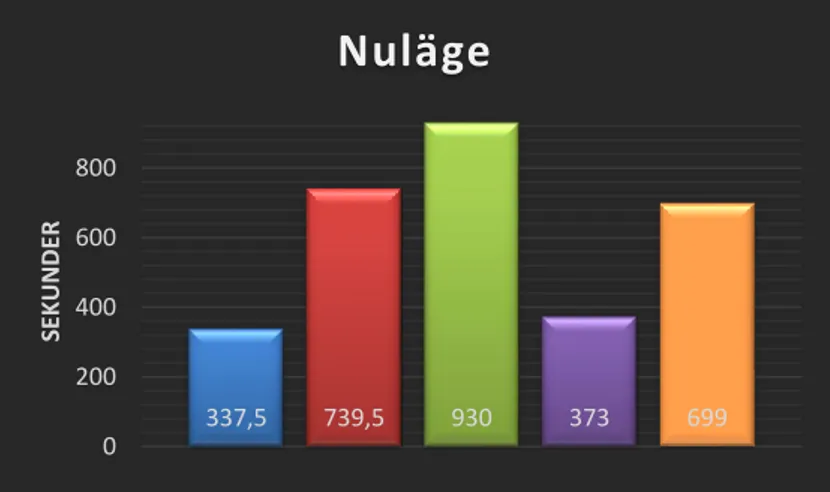

4.1.2 Tidsstudiediagram

Diagram 1 förklarar nuläget utifrån tidsstudien, förklaring av moment som ingår i varje stapel ses i bilaga 42–46.

337,5 739,5 930 373 699 0 200 400 600 800 SE KU N D ER

Nuläge

Nulägesbeskrivning

21

Arbetsmomentens tidsåtgång är inte jämnt fördelade mellan stationerna. Till exempel har station 3 betydligt fler och mer tidskrävande arbetsmoment än station 1. För specifik information se bilaga 42–46.

Layoutflödesdiagram med kortast rörelsemönster för person 1 vid balansering för 6 personer finns beskrivet nedan. Layoutflödesdiagram finns vid bemanning av 3, 4 och 6 personer, för alla montörer. Figur 3 förklarar hur person ett skall röra sig för att ha ett rörelsemönster som är så kort som möjligt och minst antal sträckor när monteringslinan är bemannad med fyra personer. Här är även balanseringen inräknad.

4.1.3 Materialtillförsel

Genom arbetsgången som nämns i metod har det framställts att det vid

monteringslinan per automatik dras av samma antal detaljer som ingår i en färdig släpvagn från linans saldo när varje vagn stämplas ut till färdigvarulagret. När detta sedan når ner till refillpunkten, skickas en signal till truckförarna. Nivåerna är bra bortsett från frambalk, bakbalk, axelbock samt hjulaxlarna där samtliga hade för låg refillpunkt. FS 5001 är prioriterad hos truckförarna vilket innebär att de inom 0–40 minuter ska ha levererat materialet till monteringslinan. Det framgick även att alla nit och skruv är placerade i en hylla som kontrolleras och vid behov fylls på en gång per vecka av utomstående personal.

Nulägesbeskrivning

Tabell 4 visar de refillpunkterna som behöver ändras i monteringslinan. Dessa saknades flera gånger vid monteringslinan.

Artikel Refillpunkt Hjul sommar 4 Dragstång 10 Bakbalk 6 Frambalk 10 Axelbock 14 Påskjut obromsad 6 Kablage 13L/P 10 Plywood golv 7 Sidoprofil 8 4.1.4 Precedensdiagram

Studien över nuläget resulterade i följande lista med ingående moment (Se bilaga 41). Monteringslinan har idag avsedda stationer vilka har ingående moment, hänsyn har tagits till de moment som måste göras vid en specifik plats. Listan innehåller alla 95 moment som har observerats under studiens gång och det går att se föregångare i högra spalten av listan. Diagrammet visar tydligare vad som ska vara gjort innan nästa steg kan påbörjas.

Figur 4 nedan visar föregångsdiagrammet i monteringslinan via en ritning. Här är alla moment från monteringslinan inkluderade.

Nulägesbeskrivning

23

4.2 Nulägesbeskrivning frågeställning 1.1

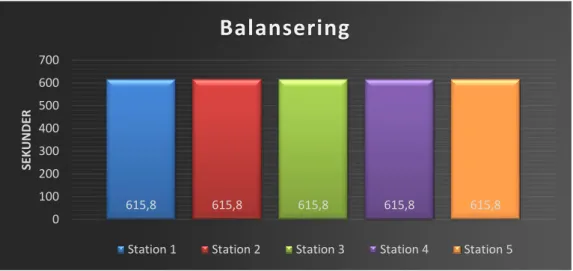

4.2.1 Teoretisk perfekt balansering

Tabell 5: Perfekt teoretisk balansering. Skapad genom att addera tiderna per station (från diagram 1 i avsnitt 4.1.2) till en totaltid för att sedan dela denna på antalet stationer. Det vill säga medelvärde.

4.2.2 Effektivitet i stationerna

Tabell 6 visar på uppmätt procentuell effektivitet och -förlust, utifrån utförd tidsstudie, i varje station och monteringslinan som helhet. Beräkning utifrån 2.3.1.1. 615,8 615,8 615,8 615,8 615,8 0 100 200 300 400 500 600 700 SE KU N D ER

Balansering

Station 1 Station 2 Station 3 Station 4 Station 5

(minuter) Station

1 Station 2 Station 3 Station 4 Station 5

Summa Medel innan förändring 5,6 12,3 15,5 6,2 11,7 51,3 Faktisk tid Flaskhals 15,5 15,5 15,5 15,5 15,5 77,5 Perfekt balans 10,3 10,3 10,3 10,3 10,3 51,3 Förlust 5,2 5,2 5,2 5,2 5,2 26,2 Procentuell effektivitet 36% 79% 100% 40% 75% 66% Procentuell balanserings-förlust 64% 21% 0% 60% 25% 34%

Nulägesbeskrivning

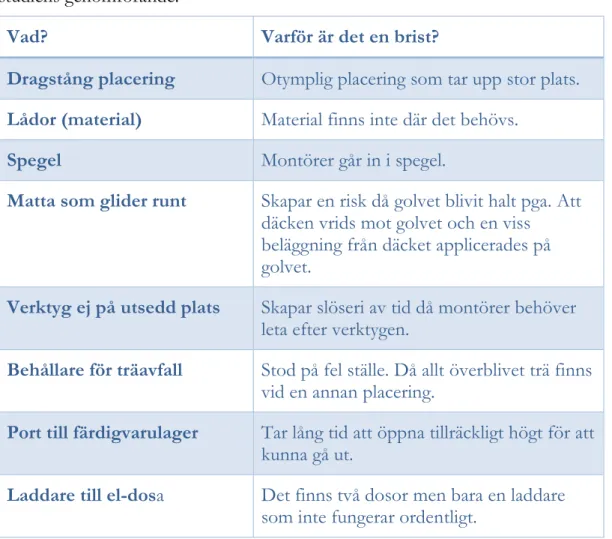

4.2.3 Noterade övriga brister

Tabell 7: Är en lista av funna brister i monteringslinan vilka upptäcktes under studiens genomförande.

Vad? Varför är det en brist?

Dragstång placering Otymplig placering som tar upp stor plats.

Lådor (material) Material finns inte där det behövs.

Spegel Montörer går in i spegel.

Matta som glider runt Skapar en risk då golvet blivit halt pga. Att däcken vrids mot golvet och en viss beläggning från däcket applicerades på golvet.

Verktyg ej på utsedd plats Skapar slöseri av tid då montörer behöver leta efter verktygen.

Behållare för träavfall Stod på fel ställe. Då allt överblivet trä finns vid en annan placering.

Port till färdigvarulager Tar lång tid att öppna tillräckligt högt för att kunna gå ut.

Laddare till el-dosa Det finns två dosor men bara en laddare

som inte fungerar ordentligt.

4.3 Nulägesbeskrivning frågeställning 1.2

Tabell 8: Beräkning av varianser i nuläget beräknas utifrån genomförd tidsstudie, tabell 4, i avsnitt 4.1.1. Formler tages ifrån 2.4.2.1.1.1. Beräkning av varians.

(minuter)

Station

1

Station

2

Station

3

Station

4

Station

5

Summa

Max 7,5 13 20 8,3 13,1 61,9

Min 6 10,7 13,5 7,6 11,7 49.5

Differens 1,5 2,3 6,5 0,7 1,4 12,4

Varians

Analys

25

5

Analys

Kapitlet ger svar på studiens frågeställningar genom att behandla studiens resultat samt teorin från det teoretiska ramverket genom analys.

Frågeställning 1, 1.1 och 1.2 besvaras i kapitel 4 ¨Nulägesbeskrivning¨.

5.1 Frågeställning 2

5.1.1 Balanseringsförluster och varianser åtgärdas genom: Linjebalansering vid olika bemanning

En U-formad lina har fler fördelar än en rak lina, därav övervägdes alternativet att bygga om till en sådan. Vilket i sin tur resulterade i att en vridning av släpkärran skulle kräva extra utrymme, ytorna i lokalen är avsedda för linan som den är idag samt att all plats kring monteringslinan är fylld med ingående material. Därmed är en rak lina det bästa alternativet för släpvagnsmontering med takten Brenderup har. Tabell 5, 6, 7, 8 och 9, se avsnitt 4.1.3 förklarar nuläget och därifrån flyttas moment mellan stationerna, se tabellerna nedan, och de anställda som resulterar i en balansering i monteringslinan. Färgerna förklarar från vilken station momentet kommer ifrån från nuläget. Placeringarna är enligt tidigare stations placering: Blå=station 1, Rosa=station 2, Grön=station 3, Lila=station 4, Orange=station 5.

Se bilaga 47,48 och 49 visar hur de ingående momenten efter balansering kan se ut när monteringslinan är bemannad med sex personer.

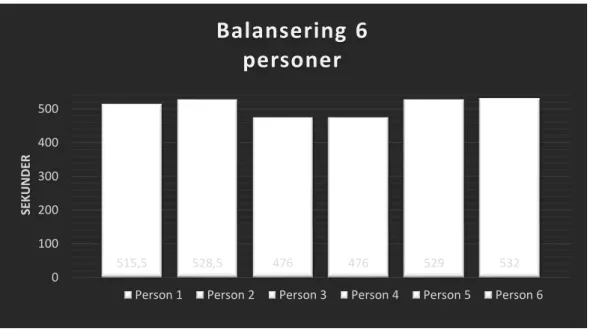

Diagram 3 är en förenkling av bilaga 47–49 med hjälp av stapeldiagram vilket visar totaltid per arbetare när linan är bemannad med sex personer.

515,5 528,5 476 476 529 532 0 100 200 300 400 500 SE KU N D ER

Balansering 6

personer

Analys

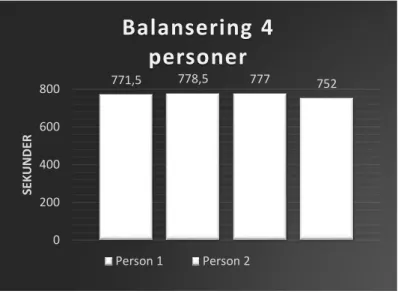

Diagram 4 är en förenkling av tidigare tabell 18 och 19 med hjälp av

stapeldiagram som visar totaltid per arbetare när linan är bemannad med fyra personer.

Diagram 5 är en förenkling av tiderna vid balansering för sex personer med hjälp av stapeldiagram som visar totaltid per arbetare när linan är bemannad med tre personer. Se bilaga 52 för att ve vilka specifika moment som flyttats mellan de tidigare stationerna. 771,5 778,5 777 752 0 200 400 600 800 SE KU N D ER

Balansering 4

personer

Person 1 Person 2 1044 974 1061 0 200 400 600 800 1000 SE KU N D ERBalansering 3

personer

Analys

27

Tabell 9 visar planerad balanseringsförlust vid de olika bemanningarna på tre, fyra och sex personer.

(Sekunder) Stationstid vid perfekt balansering Stationstid vid balansering Förlust per person Förlust per tillverkad släpvagn Planerad balanseringsförlust 3 personer 1026 1061 35 105 3,2% 4 personer 770 779 9 36 1,1% 6 personer 513 532 19 114 2,6%

SOP, standardiserat arbetssätt

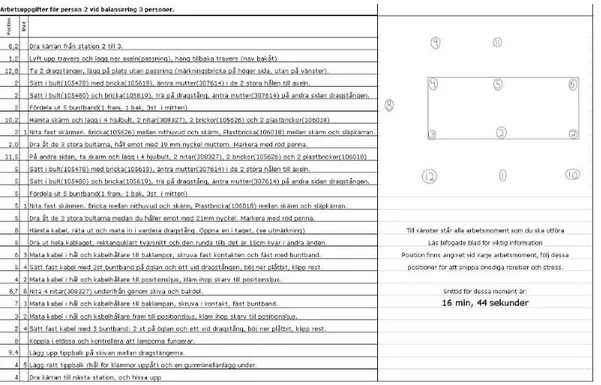

Figur 5 är ett standardopertationsblad. I detta blad ingår varje moment med en förklaring vad som skall göras, här finns en medeltid för hur lång tid alla moment skall ta. Det finns även olika positioner utsatta vid en bild av arbetsplatsen och längst till vänster vid varje rad som utföraren skall förflyttas vid, på så sätt följs det effektivaste arbetsmönstret. För varje moment finns det en förklaring vad som skall göras. Det finns även förklarande blad för vissa moment som visar mer ingående hur arbetet skall utföras, se exempel i bilagan nedan. Detta har gjorts för tre olika bemanningar.

Analys

Figur 6: Detaljerad förklaring av ett eller flera specifika moment. Här finns bild/bilder tagna utifrån själva monteringen och förklaringar till dessa.

5.1.2 Noterade brister åtgärdas genom:

Figur 7 visar ändring av kabelgenomförning för station 1.

Analys

29

Figur 9 visar hur dragstångspallen vreds 90 grader. Stod tidigare längsmed monteringslinan.

Figur 10: Behållaren för träåtervinning har flyttats från slutet på monteringslinan till att stå bredvid axlarna.

Figur 11: Instruktionerna som skapats har blivit upphängda där de behövs för att alltid finnas tillgängliga vid behov.

Analys

Figur 12: Spegeln har placerats på en ny högre stolpe.

Analys

31

Figur 14: Ny behållare för nitar, station 3.

Figur 15: Mattan i slutet av monteringslinan efter åtgärd.

5.1.3 Brister i materialtillförsel till monteringslinan åtgärdas genom

Följande ändringar har gjorts i datorns refill-lista för FS 5001. En lathund för hur detaljerna som har säsongsbaserad efterfrågan till FS 5001 ska ändras beroende på antal arbetare i linan.

Analys

Tabell 10 visar följande ändringar har gjorts i datorns refill-lista för FS 5001.

Artikel Gammal

refillpunkt Ny refillpunkt Lågsäsong Ny refillpunkt högsäsong

Hjul sommar 4 6 14 Dragstång 10 14 18 Bakbalk 6 10 14 Frambalk 10 10 14 Axelbock 14 18 22 Påskjut obromsad 6 8 10 Kablage 13L/P 10 30 30 Plywood golv 7 10 15 Sidoprofil 8 10 10

Beräknat enligt: (Antal per kärra x antal stationer från montering till slutet) + (takt per timme x 0,35h x antal stationer från montering till slutet x antal per kärra) + SL

5.1.4 Uppdatering av produktionslayout

Analys

33

5.1.5 Objektiv jämförelse innan och efter implementerad förändring Varians, effektivitet och förluster innan förändring

Tabell 5, 6 och 8 i kapitel 4 visar på 20% varians i arbetet, 66% effektivitet och 34% av tiden är förluster innan implementering av förändringar.

Varians, effektivitet och förluster efter förändring

Tabell 11 visar tidtagning efter implementerade förbättringar i monteringslinan (Tidsstudie 2).

(Minuter) Person

1 Person 2 Person 3 Summa

Tidtagning 1 17,2 16,0 17,6 50,6 Tidtagning 2 16,9 15,4 17,4 49,7 Tidtagning 3 16,3 16,2 17,3 49,8 Tidtagning 4 16,2 16,5 17,1 49,8 Tidtagning 5 15,9 16,2 17,6 49,7 Tidtagning 6 16 15,9 16,5 48,4 Medeltid 16,4 16,0 17,3 49,7

Tabell 12 visar monteringslinans medelförluster och -effektivitet per person efter implementerad förändring.

(Minuter) Person 1 Person 2 Person 3 Summa

Medel efter ändring 16,4 16,0 17,3 49,7

Faktisk tid (flaskhals) 17,3 17,3 17,3 51,9

Perfekt balans 16,6 16,6 16,6 49,7

Förlust 0,7 0,7 0,7 2,1

Procentuell effektivitet 94,8% 92,5% 100% 95,8%

Analys

Tabell 13 förklarar maximal differens och varians per person efter förändringar.

(Minuter) Person 1 Person 2 Person 3 Summa

Max 17,2 16,5 17,6 51,3 Min 15,9 15,4 16,5 7,8 Differens 1,3 1,1 1,1 3,5 Varians (%) 7,5 6,7 6,3 6,8

Sammanställt resultat

Tabell 14 förklarar skillnaden mellan innan och efter implementerad förändring genom varians, effektivitet och förlust.

Varians (%) Effektivitet (%) Förlust (%)

Innan 20 66 34

Efter 6,8 95,8 4,2

Skillnad -13,2 +29,8 -29,8

Tabell 15 förklarar förbättring i antal släpvagnar per person. (Jämförelse mellan tidsstudie 1 och 2).

Takt (st/h) Dagsbehov (st/dag per person) Beräkningsformel =(1/h/st) =(Takt*8) /antal bemannat

Innan (5 personer) 3,9 6

Slutsatser

35

6

Diskussion

Kapitlet ger en beskrivning av åtgärdsförslag utifrån studiens resultat och analys samt diskussion av dessa.

6.1 Frågeställning 1

6.1.1 Nulägesbeskrivning Layout

Först övervägdes möjligheterna att skapa en U-formad lina istället, då fördelarna som nämns i 2.3.1 Linjelayout är fler än fördelarna för en rak lina. Dock iakttogs det tidigt under studien att utrymmet för FS 5001 är bättre anpassat för en rak lina. Detta på grund av att en station för vridning av släpvagnen hade tagit otroligt mycket plats samt behövt vara komplex. Utöver detta var materialtillförseln till monteringslinan en stor faktor som talade för rak lina, allt utrymme kring linan är redan fullt med ingående material som behövs där det står. En U-formad lina hade inte haft plats att tillgodose arbetsobjekten med material, den lämpar sig bättre för mindre objekt. Med detta fastställt skapades en tydlig bild av nuläget, både

praktiskt och teoretiskt, fysiskt samt digitalt. Detta för att veta precis vad

utgångspunkten var. Ritningen gjordes i Autocad med all utrustning kring linan i förhoppning om att stora ändringar skulle kunna genomföras. Då hade

grundlayouten varit en viktig del i dokumentationen. Efter ytterligare studie kring hur arbetet utförs vid montering upptäcktes det att merparten av utrusningen var placerad bra. Det som kunde flyttas eller ändrats har presenterats i kapitel 5. Dessa ändringar har genomförts med tanke på ergonomi och effektivitet som nämns i början av rapporten. Ändringarna har kontrollerats med de som arbetar i produktionen innan de genomförts och även följts upp så att de gjort nytta i praktiken.

Slutsatser Balansering

Tidsstudierna som presenteras i 4.1 Nulägesbeskrivning är fastställda utifrån tidsstudier på olika montörers arbetstempo för att få en så verklig bild som möjligt av tiderna. Dock har inte montörerna tillåtits att minska dessa dåliga siffror, vilket sker till viss mån i verkligheten. Men eftersom det sker olika varje gång samt att vissa montörer ”slipper undan” arbete vid nämnda förhållanden används siffror utan detta i nulägesanalysen då det är de enda som kunnat fastställas. Som man kan se i diagram 2, som förklarar nuläget, har station 3 högre tidsåtgång än

resterande stationer, vilket enbart är teoretisk tid. Vid bemanning av fyra personer har de delat på det som det passar beroende på vilka som är där. Vid sex personer har de tidigare satt två personer på den stationen vilket gör att station två har den högsta tiden istället. I det fallet har istället flaskhalsen flyttats, och balanseringen har inte påverkats jättemycket. Genom detta kan man se att det krävs arbete över stationsgränserna för att skapa en bättre balans. Därav har vi lagt en stor tyngd på att arbetet utförs per person och inte station, på så sätt får inte stationsgränserna lika stor betydelse men operatörerna vet ändå vad som ingår i sina arbetsuppgifter. Med det sagt har de haft fel tänk tidigare, balanseringen har varit dålig. Bilaga 42-46 och 9 visar ingående moment i varje station, härifrån har all fakta tagits för att genomföra balanseringen. Genom att varje tid syns ser man enkelt vad som ger rätt tid efter flytt till de olika stationerna. Färgen gör så att man kan se vem som genomfört arbetet så att vi kan se vilka moment som flyttats. Vilket underlättar mycket när det ska ses över vart ny utrustning behövs/tas bort/flyttas. Med hjälp av fakta från 2.3.1.1 Linjebalansering har vi skapat en effektivare balansering.

Diagram 2 under kapitel 4.1.2. visar stationstiderna och den sämsta möjliga effektiviteten då en person jobbar vid varje station eller en person vid hela monteringslinan. Alltså fem personer vid de fem stationerna och ingen

självbalansering där de hjälps åt när de inte har något att göra. Detta kan skapa en liten missledning hur monteringslinans effektivitet är i andra fall när det inte är fem stycken personer bemannat på monteringslinan. Detta benämnings mer om i kapitel 6.4.2.

Ett diagram är skapat över hur den perfekta balanseringen hade sett ut, det vill säga ifall ingen förlust förekom. Detta är dock inte möjligt då vi har brutit ner arbetsmomenten i minsta effektiva mån när balanseringen genomfördes (så litet som går utan att det skapar merarbete). Eftersom man inte kan dela momenten mer är det istället precedensdiagrammet som står som begränsning, det går heller inte att flytta momenten huller om buller bland stationerna. Detta är förklaringen till varför det blir inbyggd balanseringsförlust i SOP:erna.