Studie av internt materialflöde vid Volvo

Pentas fabrik i Vara

Lina Berthou

EXAMENSARBETE 2007

MASKINTEKNIK

Postadress: Besöksadress: Telefon: Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Studie av internt materialflöde vid Volvo

Pentas fabrik i Vara

A study in internal material flows at the factory of

Volvo Penta in Vara

Lina Berthou

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom ämnesområdet maskinteknik.Arbetet är ett led i den treåriga

högskoleingenjörsutbildningen.Författaren svarar själv för framförda åsikter, slutsatser och resultat.

Handledare: Eva Johansson

Omfattning: 15 högskolepoäng (C-nivå) Datum: 2007-05-29

Sammanfattning

1

-Abstract

Within today’s organizations there is continual development work to increase efficiency and the power to compete at the market. Production development with focus on continual improvements constitutes an important part of the daily work within a lot of organizations today.

The purpose of this study is to contribute to a part of the development process that Volvo Penta factory in Vara has in mind. A description of the current situation was compiled by mapping the internal runnings and material flow throughout the factory. A new suggestion for a layout and a comparison with the current situation will assist with creating a factual basis for the development of a new goods reception.

A study was made where the volumes and the quantity of the daily arrival goods were settled. Another study mapped the fork lift - and the moped traffic of the factory. The quantity and the volume of the material that was transported were also settled. The layout that was proposed was used during the comparison. The compilation of the description of the current situation showed that the fork lift truck constitute 40 % of the total number of runnings. Empty box running and empty running constitute 15 % and 45% of the transportations respectively. The material-, empty box- and empty runnings of the moped are divided 40 %, 19 % and 41 %.

The result of the comparison of the existing with the planned goods reception showed that the new solution would decrease the use of fork lift truck

transportations by as much as 16 %. The equivalent rate for the moped runnings would be 3 %.

The conclusion of the studies is that a new goods reception, placed close to the start point of the process, would make a contribution to a streamlining of the internal runnings in the factory. It was also established, by the layout flowchart, that the material- and the process flow would be more efficient.

The aim of the project was achieved through the extensive studies that were made. All of the transport stretches can now be studied in depth according to which factors are seen to be most important. The study contains separate information from each driver. A closer review by each driver is therefore suggested during the continuedwork. The development of new transport stretches where coordinated runnings may decrease and empty runnings may decrease is possible in order to reach even greater efficiency.

Sammanfattning

2

-Sammanfattning

Inom dagens organisationer pågår ett ständigt utvecklingsarbete för att öka effektiviteten och kraften för att kunna konkurrera på marknaden.

Produktionsutveckling med fokus på ständiga förbättringar är idag en viktig del av arbetet inom många organisationer.

Syftet med denna rapport är att bidra till en del av den utvecklingsprocess som Volvo Pentas fabrik i Vara står inför. Genom kartläggning av fabrikens interna transporter och dess materialflöde sammanställdes en nulägesbeskrivning. Med ett nytt layoutförslag och en jämförelse med nuläget finns faktaunderlag för

utvecklandet av en ny godsmottagning.

En studie genomfördes, där mängden och storleken på det dagliga inkommande godset kartlades. En studie gjordes även där fabrikens truck-, och mopedtrafik kartlades. Även mängden och storleken på det material som transporterades fastställdes. Den föreslagna layouten låg till grund för den jämförelse som genomfördes.

Sammanställningen av nulägesbeskrivningen visade att andelen materialtransporter med truck utgör 40 % av det totala antalet trucktransporter.

Tomemballagetransporter och tomtransporter för truckarna utgör 15 % respektive 45 % av transporterna. Mopedens material-, tomemballage- och tomtransporter har en fördelning av 40 %, 19 % och 41 %.

Resultatet vid jämförelsen mellan den befintliga och den planerade godsmottagningen visade på en möjlig minskning av transporttiderna för trucktrafiken med hela 16 %. Motsvarande siffra för mopedtrafiken utvisade en möjlig minskning av tidsåtgången med 3 %.

Slutsatsen har dragits att en ny godsmottagning, med placering vid

produktionsprocessens startpunkt, skulle kunna bidra till effektivisering av

fabrikens interna transporter. Genom layoutflödesscheman konstaterades även att material- och processflödet skulle kunna effektiviseras.

Med stöd av det faktaunderlag som de grundliga och omfattande studierna gav kan nu samtliga transportsträckor studeras ingående utefter de faktorer som anses viktigast. En närmare granskning av respektive förare föreslås ingå i det fortsatta arbetet då studien även inkluderar denna information. Utvecklingen av nya

transportslingor, där andelen samtransporter kan ökas och andelen tomtransporter kan minskas, är nu möjlig för att nå ytterligare effektivisering av fabrikens interna transporter.

Sammanfattning

3 -Nyckelord

Materialflöde, lokalplanläggning, lean produktion, internlogistik

Förord

Projektet har utförts i uppdrag för Volvo Penta i Vara och genomfördes under veckorna 13 till och med 22, 2007.

För stöd och nära samarbete under arbetets gång tackas:

Leif Svensson • Torleif Carlsson • Ulf Wallin • David Lind • Jan Johansson • Joacim Oscarson • Carina Johansson •Annika Gustavsson • Johanna Johansson • Patrik Johansson • Carina Larsson • personalen vid godsmottagningen • Eva Johansson • Angus Hawkins • övrig fabrikspersonal

Innehållsförteckning 4

-Innehållsförteckning

1 Inledning ... 7 -1.1 BAKGRUND...-7 -1.2 SYFTE OCH MÅL...-7 -1.3 AVGRÄNSNINGAR...-8 -1.4 DISPOSITION...-8 -2 Företagsbeskrivning ... 9 -3 Teoretisk bakgrund ... 11 -3.1 INTERNLOGISTIK...-11 -3.1.1 Materialhantering... 11 -3.1.2 Lager... 13 -3.2 PROCESSFLÖDE...-14 -3.3 FLÖDESMÄTNING...-15 -3.4 LEAN PRODUKTION...-16-3.5 FÖRENKLAD SYSTEMATISK LOKALPLANLÄGGNING...-17

-3.5.1 Kartläggning av funktioner och dess samband... 17

-3.5.2 Fastställande av funktionskrav ... 19

-3.5.3 Skissera funktionernas samband... 19

-3.5.4 Rita alternativa huvudplaner ... 19

-3.5.5 Värdera alternativ ... 20

-3.5.6 Detaljutforma vald layout... 20

-4 Metod ... 21

-4.1 NULÄGESBESKRIVNING...-21

-4.1.1 Mängd inkommande material ... 21

-4.1.2 Kartläggning av material, tomemballage och tomtransporter... 22

-4.1.3 Layoutflödesdiagram ... 24

-4.1.4 Sambandsschema... 24

-4.1.5 Utrymmeskrav och servicebehov ... 25

-4.1.6 Sambandsdiagram ... 25

-4.2 ANALYSERING...-25

-4.2.1 Analysering av studien av interna transporter ... 25

-4.3 ALTERNATIVA LÖSNINGAR...-25 -4.3.1 Layoutplaner/huvudplaner... 26 -4.3.2 Värderingsschema ... 26 -4.3.3 Layoutritning/modell ... 27 -4.3.4 Nytt layoutflödesdiagram... 27 -4.4 JÄMFÖRELSE...-27

-4.4.1 Befintliga mot föreslagna transportsträckor ... 27

-5 Nulägesbeskrivning... 28

-5.1 MÄNGD INKOMMANDE MATERIAL...-28

-5.2 KARTLÄGGNING AV MATERIAL-, TOMEMBALLAGE- OCH TOMTRANSPORTER...-28

-5.3 LAYOUTFLÖDESDIAGRAM...-35

-5.4 SAMBANDSSCHEMA...-36

-5.5 UTRYMMESKRAV OCH SERVICEBEHOV...-37

-5.6 SAMBANDSDIAGRAM...-37

-6 Analys och lösningsförslag ... 38

-Innehållsförteckning 5 -6.2 VÄRDERINGSSCHEMA...-38 -6.3 LAYOUTRITNING/MODELL...-38 -6.3.1 Layoutflödesdiagram ... 40 -6.4 JÄMFÖRELSE...-40

-6.4.1 Befintliga mot föreslagna transportsträckor ... 40

-6.4.2 Befintligt mot föreslaget layoutflödesdiagram... 41

-7 Diskussion och slutsats ... 42

-7.1 KOMMENTARER TILL RESULTATEN...-42

-7.1.1 Nulägesbeskrivning... 42

-7.1.2 Jämförelse och alternativa lösningar ... 43

-7.1.3 Reliabilitet ... 44

-7.2 FÖRSLAG TILL FORTSATT ARBETE...-44

-7.3 SLUTSATS...-46

-8 Referenser... 47

-8.1 ÖVRIGA REFERENSER...-48

-Inledning

6 -Bilageförteckning

Bilaga 1 Sambandsschema

Bilaga 2 Utrymmeskrav och servicebehov Bilaga 3 Värderingsschema

Bilaga 4 Fabrikslayout

Bilaga 5 Transportvägar – truckförare 1 Bilaga 6 Transportvägar – truckförare 2 & 3 Bilaga 7 Transportvägar – truckförare 4 Bilaga 8 Transportvägar – truckförare 5 Bilaga 9 Transportvägar – mopedförare 1 & 2

Bilaga 10 Exempel på blankett vid kartläggning av interna transporter Bilaga 11 Befintliga transportsträckor

Bilaga 12 Bullermätning

Bilaga 13 Planerade transportsträckor

Bilaga 14 Truck: fördelning av genomsnittlig mängd material/dag [%] Bilaga 15 Truck: fördelning av genomsnittlig mängd material/dag [%],

inklusive samtransporter

Bilaga 16 Truck:fördelning av genomsnittliga tomemballagetransporter/dag [%], inklusive samtransporter

Bilaga 17 Truck: fördelning av genomsnittliga tomtransporter/dag [%] Bilaga 18 Moped: fördelning av genomsnittliga materialtransporter/dag [%],

inklusive samtransporter

Bilaga 19 Moped:fördelning av genomsnittliga tomemballagetransporter- och tomtransporter/dag

Bilaga 20 Layoutflödesdiagram, befintligt flöde Bilaga 21 Sambandsschema, ifyllt

Bilaga 22 Utrymmeskrav och servicebehov, ifylld Bilaga 23 Huvudplan – alternativ A

Bilaga 24 Huvudplan – alternativ B Bilaga 25 Värderingsschema, ifyllt Bilaga 26 Föreslagen layoutritning Bilaga 27 Föreslaget layoutflödesdiagram

Inledning

7

-1 Inledning

Examensarbetet är en del av den treåriga maskiningenjörsutbildningen vid Tekniska Högskolan i Jönköping och utfördes i Volvo Pentas fabrik i Vara.

1.1 Bakgrund

Med utgångspunkt från kvalitet, säkerhet och miljöhänsyn tillverkar och levererar Volvo Penta motorer och drivsystem till marin- och industrimotorbranchen. Båtägare världen över köper fritidsbåtar innehållande Pentas motorer och drivsystem. Volvo Penta levererar en rad olika drivsystem för användning av industriella applikationer såsom generatoraggregat, bevattningsanläggningar och truckar. (Volvo Penta 2007)

I Vara tillverkas 4- och 5-liters dieselmotorer och i USA sköts produktionen av bensinmotorer. Montering av dieselmotorer görs i Kina. Denna fabrik ägs

tillsammans med företaget Wuxi Diesel Engine Works. I Skövde finns ytterligare en stor del av dieselmotortillverkningen. Samtliga drev tillverkas i USA och Köping. (Volvo Penta 2007)

Varafabriken kommer troligtvis att expandera under en lång tid framöver och behöver hjälp med dels en nuvärdesbeskrivning och en materialflödesanalys för att komma vidare i utvecklingen av fabriken och dess produktion. I dagsläget vet man inte exakt hur fabrikens interna transporter är fördelade eller hur materialets fördelning i fabriken ser ut. I denna studie ska ett logistikförslag tas fram genom ett nära samarbete med produktionsledning och produktionspersonal. Detta förslag kommer att vara en vidareutveckling på den lösning man valt där

inkommande gods tas in vid den nuvarande bearbetningen jämfört med nuläget. Idag sammanfaller godsmottagningen med utlastningen av färdiga motorer. Tidigast år 2008 kan en ny godsmottagning komma att bli verklighet.

1.2 Syfte och mål

Syftet med denna rapport är att bidra till den utvecklingsprocess som fabriken står inför. Genom en nulägesbeskrivning och en materialflödesanalys kommer delar av fabrikens effektivitet att kartläggas. Med ett nytt layoutförslag och ytterligare faktaunderlag kan fabriken få hjälp vid utvecklingen av den nya

godsmottagningen.

Huvudmålet är att ta fram underlag för materialflödet in till fabriken samt genom fabriken utifrån givet lösningsförslag. Resultatet presenteras genom ett detaljerat lösningsförlag, vilket innehåller mängd material (antal pallar samt storlek på respektive pall), lagerplatser, transportvägar samt en rekommenderad

transportslinga för att minimera antalet tomtransporter. Nulägesbeskrivningen av transportfördelningen och materialflödesanalysen används för att en jämförelse med det nya förslaget ska kunna göras.

Inledning

8

-1.3 Avgränsningar

Studien innefattar enbart inkommande samt internt material som transporteras och lagras i fabriken. Interna motorer och färdiga motorer samt material som transporteras ut till motorlagret ska inte undersökas då motorlagret inte tillhör Volvo Penta. Externa flöden kommer inte att studeras. Studien tar inte heller hänsyn till den kraftiga expansion och den ökning av produktionskapacitet som fabriken står inför.

1.4 Disposition

Inledningsvis presenteras företaget och fabrikens verksamhet i korthet. Därefter följer ett teorikapitel relaterat till projektets innehåll. Följande kapitel,

metodkapitlet, innehåller beskrivningar och resonemang kring de undersökningar som har gjorts. Sedan presenteras nulägesbeskrivning, analys med lösningsförslag, jämförelser samt diskussioner och de slutsatser som dragits. Slutligen ges

Företagsbeskrivning

9

-2 Företagsbeskrivning

Volvo Penta är ett företag i Volvokoncernen och verkar idag som ett helägt dotterbolag till AB Volvo. Varafabriken, Figur 1, är den enda i världen som har som specialitet att volymtillverka marina dieselmotorer. Fabriken i Vara

producerar 4- och 5-liters dieselmotorer med 4 respektive 6 cylindrar, D4 och D6. Dessa introducerades 2003 och kom att bli efterföljare till Staketmotorn* vilken slutade tillverkas 2005. (Volvo Penta 2007)

År 2003 introducerades även efterföljaren, D3, till Volvo Personvagnars

dieselmotor D5, se Figur 2. Dess grundmotor tillverkas hos Volvo Lastvagnar i Skövde och mariniseras sedan i Vara innan den levereras som färdig marinmotor. (Volvo Pentanytt 2006)

Fabriken i Vara byggdes då utvecklingen av Staketmotorn var ett faktum 1977 och utgjorde då en del av Volvo Skövdeverken. 1990 blev fabriken helägd av Volvo Penta. (Volvo Penta 2007) Idag har fabriken cirka 285 anställda och sedan ungefär ett år tillbaka tillämpas Lean produktion i fabriken (Torleif Carlsson).

Figur 1 Volvo Penta, Varafabriken (Volvo 2007)

Genom bland annat ökade krav på flexibilitet, kundanpassning och effektiv

produktion kommer Varafabriken under maj 2007 även att införa kundorderstyrd produktion (Leverantörspresentation 2007). Vid produktion mot kundorder används en befintlig grundkonstruktion som anpassas via beredning och som ibland kräver extra inköp av material. Kundorderpunkt är den punkt i processen där en kundorder kopplas till en specifik vara eller tjänst. Inom kundorderstyrd produktion ligger kundorderpunkten tidigare i processen än vid exempelvis produktion mot lager. Ingen tillverkning sker innan mottagande av order. (Olhager 2000)

Införandet av kundorderstyrd produktion ska ske genom två huvudsteg där steg 1 baseras på befintliga produktspecifikationer samt tillval för kund. Först i maj 2008 kommer produktionen att ställas om helt och produkten kan tillverkas med hög flexibilitet, allt efter kundens efterfrågan. (Leverantörspresentation 2007)

Företagsbeskrivning

10

-Varafabriken står nu inför en expansionsfas där en radikal ökning av

produktionskapaciteten kommer äga rum under 2007 och 2008. I dagsläget sammanfaller materialhanteringen av inkommande gods med utlastningen av färdiga motorer från motorlagret. Materialhanteringen blir således en flaskhals. Två olika alternativ till en lösning, där flödet av material in sker i en annan del av fabriken, har sedan tidigare tagits fram. Ett av alternativen har valts och för att kunna gå vidare behövs en nuvärdesanalys, en materialflödesanalys samt ytterligare faktaunderlag.

Figur 2 D3 - efterföljaren till

dieselmotorn D5 (Volvos intranät 2007)

* Idén till den berömda Staketmotorn kläcktes i början av 1970-talet vid sedvanliga diskussioner över tomtgränsen mellan Volvo Pentas dåvarande VD, Harald Wiklund, och Volvo Lastvagnars dåvarande VD, Lars Malmros.

Staketmotorn, som kom att tillhöra den så kallade 40-serien, hade 6 cylindrar och var en dieselmotor. Under tidiga 1980-talet startade produktionen av den 4-cylindriga 30-serien. Fram till avverkningen i början av 2000-talet utvecklades en rad nya motorer utifrån Staketmotorn vars effekter var betydligt högre än originalets. (Volvo 2007)

Teoretisk bakgrund

11

-3 Teoretisk bakgrund

För att på bästa sätt genomföra de studier och undersökningar som projektet efterfrågar har teorier kring ämnet studerats, vilka presenteras i följande kapitel. Lean produktion är idag ett känt begrepp inom de flesta organisationer och syftar till att alla medarbetare hjälps åt för att eftersträva ständiga förbättringar (Bellgran & Säfsten 2005). Flödesmätningar och förbättringsarbete kring processflöden är ofta centrala delar i utvecklingsarbetet. Ett viktigt område är materialhantering då produktionskostnader kan minimeras vid en effektiv hantering (Meyers 1993). Enligt Lumsden (2006) tvingas dolda problem fram vid en minskning av lagernivån. Därför bör alla lagerplatser ifrågasättas och ständigt bearbetas. Vid planläggning av en yta är Förenklad Systematisk Lokalplanläggning ett

effektivt hjälpmedel. Metoden består av sex steg där aktuella funktioners samband och funktionskrav fastställs och bearbetas. Alternativa layouter värderas innan den slutliga layouten kan detaljutformas. (Haganäs & Svensson 1977)

3.1 Internlogistik

Enligt Logistikkirurgerna (2007) innefattar internlogistik all hantering av material från och med mottagandet från leverantör tills dess att produkten eller tjänsten i fråga är klar att levereras till kund. Vanligt förekommande nyckelord inom

internlogistiken är bland annat resursutnyttjande, lean produktion, lagerplanering och ledtidsförkortning.

3.1.1 Materialhantering

Materialhantering innefattar förflyttning av material vid rätt tillfälle, under rätt förhållanden och till rätt plats för att minimera produktionskostnader (Meyers 1993). Han konstaterar vidare att det finns otaliga mängder av redskap för materialhantering, vilka genom tiderna dels har reducerat produktionskostnader och dels förbättrat arbetslivskvalitet.

Gaffeltrucken är ett vanligt förekommande redskap då den är väldigt mångsidig och flexibel. Ofta är den dock missbrukad eftersom många transporter genomförs med för lite material. (Meyers 1993) Figur 3 visar exempel på vanligt

Teoretisk bakgrund

12

-Figur 3 Gaffeltruck och lastpallstruck (FAO 2007)

Gods lastas vanligen på pallar för att underlätta vid trucktransporter. Lastpallar är standardiserade, vilket gör det möjligt att anpassa material därefter. Trä är det mest använda materialet vid tillverkning av lastpallar då det både är billigt och lättreparerat. Lastpallar kan effektiviseras och göras stapelbara genom påbyggnad av pallkragar. (Lumsden 2006) Figur 4 och Figur 5 visar bilder över lastpallar och lastpall med kragar.

Figur 4 Hel- respektive halv lastpall(Volvo 2007)

Teoretisk bakgrund

13

-3.1.2 Lager

Ofta finns lagerplatser inom företag för att skapa säkerhet emot störningar i materialflödet. Lumsden (2006) påpekar att alla lagerplatser måste ifrågasättas. Han menar att dolda problem tvingas fram då man minskat lagernivån. Orsaker som gör att man tvingas pressa lagernivåerna är bland annat kapitalkostnader, ytbehov och tillgänglighet.

Vid uppbyggnad av lager spelar kostnader och kundrelationer en avgörande roll då målet för ett producerande företag, enligt Lumsden (2006), anses vara

tillfredsställande av kundens önskemål. Begreppet leveransservice definierar hur väl dessa önskemål uppfylls och innefattar lagertillgänglighet, leveranstid,

leveransprecision, leveranssäkerhet och leveransflexibilitet.

De lagerplatser som är skapade för att minimera risken för materialbrist vid eventuella störningar i materialflödet kan delas in i förråd, komponentförråd, förbrukningsmaterial, produkter i arbete (PIA) och färdigvarulager (Lumsden 2006).

Uttag från befintliga lager kan ske kontinuerligt, diskontinuerligt eller efter en viss fördelning. Lagernivån regleras utifrån lagersystem, vilka kan vara uppbyggda på en mängd olika sätt. Generellt sett gäller ett samband mellan lagrets storlek och genomloppstiden (Lumsden 2006). Genomloppstid definieras, enligt Olhager (2000), som den totala tid som kan kopplas till produktion av en produkt. En minskning av interna lagernivåer innebär även reducerade genomloppstider (Lumsden 2006).

Förvaringsmetoder

Lumsden (2006) beskriver ställagelagring, djuplagring, fristapling och hyllfackslagring som grundtyper av förvaring.

Vid ställagelagring förvaras godset i pallställ vilka gör samtliga pallar lättåtkomliga. Lokalkostnaderna blir relativt höga då speciella ställ krävs. Djuplagring och

fristapling är en förvaringsmetod där godset placeras i djup direkt på golvet.

Utnyttjandegraden av lagervolymen kan bli hög men åtkomligheten blir dock begränsad. Kostnaderna hålls nere eftersom ingen speciell inredning krävs.

Hyllfackslagring används vid förvaring av små detaljer, ofta i form av reservdels-,

verktygs- och produktionsförråd. Figur 6 och Figur 7 ger exempel på ställageställ samt djuplagring i ställageställ.

Teoretisk bakgrund

14

-Figur 6 Exempel på ställageställ (ÖLM 2007)

Figur 7 Djuplagring i ställageställ (KJK 2007)

3.2 Processflöde

Enligt Olhager (2000) kan både planerade och befintliga produktionssystem beskrivas med hjälp av flödesdiagram. Layoutflödesdiagram görs för analys av processer. Aktiviteterna ur processflödet bestäms och överförs till en befintlig layout. Vid analys av processflödet genom en layout kan man tydligt avläsa transportvägarna genom produktionsflödet. (Olhager 2000)

Olhager (2000) beskriver de olika aktiviteter som vanligen används vid skapande av layoutflödesdiagram.

Operation är en aktivitet som på något sätt bidrar med en förändring.

Till exempel kan det handla om montering, planering eller kalkylering av objektet.

Med Transport avses en förflyttning av objektet. Ingen förändring av dess egenskaper sker.

Teoretisk bakgrund

15

-Kontroll innebär en undersökning av resultatet av föregående aktivitet

eller aktiviteter. Kontrollen kan vara både kvalitativ och kvantitativ samt att den kan verka internt eller på begäran från kund/leverantör, alltså externt.

Lagring kan vara då objektet i fråga eller arbetsverktyg lagras för att

sedan fortsätta genom processen eller då en färdig produkt lagras innan extern leverans ska ske.

Hantering avser kortare transporter såsom objektshantering mellan

ställageplats och operation eller kortare transport från operation till startläge av längre transport.

3.3 Flödesmätning

I följande avsnitt tas Tompkins m.fl. (2003) reflektioner kring begreppet

flödesmätning upp. Flödet mellan avdelningar och stationer är en av de viktigaste delarna vid uppbyggnaden av en fabrik och dess olika delar. Flödet måste mätas för att man ska kunna utvärdera olika alternativa lösningar.

Mätningar kan delas in i två grupper, kvantitativa respektive kvalitativa mätningar. Kvantitativa mätningar kan innefatta antalet delar/timma eller antalet

förflyttningar/dag. Dessa används särskilt vid organisering av stora fabriker där flödet av material, information och människor är stort mellan avdelningar och stationer. Kvalitativa mätningar kan rangordna en fabriks olika delars behov av närhet till varandra. Denna typ av mätningar används där flödena genom fabriken är särskilt små men där kommunikation och interna relationer är av stor betydelse. (Tompkins m.fl. 2003)

Oftast används både kvantitativa och kvalitativa mätningar vid interna studier. Kvantitativa mätningar av interna flöden kan göras med hjälp av från/till

scheman. Aktuella stationer/avdelningar listas i samma ordning i en kolumn och i

en rad.

Kvalitativa mätningar kan göras genom användning av sambandsscheman.

Stationers och avdelningars samband och närhetsbehov fastställs. (Tompkins m.fl. 2003)

Teoretisk bakgrund

16

-3.4 Lean produktion

Toyotas produktionssystem ligger som grund till lean produktion. Uttrycket kom först 1988 och dess innebörd har sedan dess speglats i böcker utifrån samlade erfarenheter och kontinuerligt genomförda studier. Boken ”The machine that changed the world” av Womack, Jones och Roos från 1990 är baserad på en stor studie gjord under 1980-talet. 1996 utgavs en vidareutvecklad version ”Lean thinking” av Womack och Jones. Dessa böcker bidrog till en stor del av utvecklingen av lean produktion. (Bellgran & Säfsten 2005)

Inom lean produktion eftersträvas ett kontinuerligt flöde genom fabriken. Målet är kundfokus med en produktion som motsvarar kundens behov. Till grund ligger systematiskt förbättringsarbete där alla i företaget hjälps åt. Strategin säger att medarbetarnas bidrag till förbättringsarbetet är centralt. Tillsammans efterstävar man ständiga förbättringar. (Bellgran & Säfsten 2005)

Blücher & Öjmertz (2004) skriver att kompetensen och utvecklingsviljan ska tas till vara, allt annat är slöseri. Med korta led- och omställningstider följer man enklare kundens behov. En kundorderstyrd produktion med minimala mellanlager eftersträvas. Alla medarbetare får kontinuerlig utbildning samtidigt som de

standardiserade arbetssätten ständigt utvecklas.

En viktig del i, och syftet med, lean produktion är elimination av alla typer av slöseri. Ohno Taiichi, grundaren av just-in-time production (JIT), delar enligt Tompkins m.fl. (2003) in slöseri i följande sju kategorier:

1. Överproduktion – att tillverka mer eller tidigare än vad som efterfrågas 2. Väntan – outnyttjad arbetstid

3. Transporter – tom- och onödigt långa transporter

4. Överarbete genom tillverkningsprocessen – överarbetade produkter 5. Lager – onödig lagerhantering

6. Rörelse – rörelser som krävs av produktionspersonalen 7. Felaktig produktion – omarbete och reparationer

Teoretisk bakgrund

17

-All elimination av slöseri leder till bättre produktivitet, vilket anger förhållandet mellan åstadkommen produktion

[produkter] och de insatser som används [produktionsfaktorer] (Olhager 2000). Lean produktion illustreras ofta som ett tempel där stabilitet och standardisering utgör grunden, se figur 8. I fokus står engagemang och lagarbete (Blücher & Öjmertz 2004).

Bättre leveransprecision, högre kvalitet och lägre priser leder till högre efterfrågan och därmed ökad lönsamhet. Mer resurser påvisar återigen större engagemang från arbetstagarna och verksamheten kan sättas i en god cirkel. (Blücher & Öjmertz 2004)

3.5 Förenklad Systematisk Lokalplanläggning

Förenklad Systematisk Lokalplanläggning är ett hjälpmedel för att ta fram den mest optimala lösningen vid planläggning av en yta. Metoden består av följande sex steg med utgångspunkt från aktuella funktioner/avdelningar; Kartläggning av samband, fastställande av funktionskrav, skissa funktionssamband, rita alternativa layouter, värdera alternativ, detaljutforma vald layout. (Haganäs & Svensson 1977)

Fortsättningsvis kommer även avdelningar att uttryckas som funktioner.

3.5.1 Kartläggning av funktioner och dess samband

Vid kartläggning av samband mellan funktioner används ett sambandsschema, se

Bilaga 1. Detta görs för att få en klar bild av hur nära de olika funktionerna ska

ligga varandra. Sambandsschemat kan även användas för att kontrollera att

samtliga funktioner och dess samband har tagits i beaktning. Efter att ha definierat aktuella funktioner sammanställs dessa i sambandsschemat. (Haganäs & Svensson 1977)

Tompkins m.fl. (2003) anser att det under konstruktionen av sambandsschemat är viktigt att utföra kontinuerliga intervjuer med personal tillhörande respektive funktion. Detta för komma fram till rättvisa närhetsförhållanden.

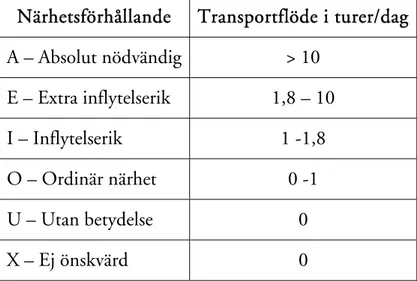

Antalet transporter/dag mellan funktioner kan vara till hjälp vid fastställandet av närhetsförhållanden (Produktionssystem och ekonomi 2005). Dessa samband visas i Tabell 1.

Teoretisk bakgrund

18

-Närhetsförhållande Transportflöde i turer/dag A – Absolut nödvändig > 10 E – Extra inflytelserik 1,8 – 10 I – Inflytelserik 1 -1,8 O – Ordinär närhet 0 -1 U – Utan betydelse 0 X – Ej önskvärd 0

Tabell 1 Samband mellan närhetsförhållanden och antalet transporter/dag (Produktionssystem och ekonomi 2005)

Då två eller flera funktioner har förutbestämda lägen markeras dessa samband med ett horisontellt streck. Närhetsförhållandena noteras i den övre halvan av

respektive ruta i sambandsschemat. Orsakerna till närhetsförhållandena antecknas och numreras. Dessa placeras i den undra halvan av respektive ruta. (Haganäs & Svensson 1977)

Vid n stycken stationer/avdelningar krävs att n(n - 1)/2 stycken kombinationer ska utredas. Då antalet funktioner är stort kan de som mest sannolikt ska placeras tillsammans även grupperas tillsammans i sambandsdiagrammet. Sammantaget accepteras mindre än 5 % av dessa kombinationer av stationer/avdelningar ha närhetsbehovet A, mindre än 5 % får ha närhetsbehovet X, mindre än 12 % får ha närhetsbehoven antingen A eller E, mindre än 25 % får ha närhetsbehoven A, E eller I samt mindre än 40 % får ha närhetsbehoven A, E, I eller O. (Tompkins m.fl. 2003)

Eftersom antalet kombinationer ofta kan bli ohanterligt många görs ofta separata sambandsscheman för respektive huvudrelation. Exempel på huvudrelationer är materialflöde, personalflöde, kontroll- och processrelationer. (Tompkins m.fl. 2003)

Haganäs & Svensson (1977) poängterar också att alla som varit delaktiga i utformningen av diagrammet tillslut ska få en chans att diskutera och utvärdera resultatet för att eventuella förändringar ska kunna genomföras.

Teoretisk bakgrund

19

-3.5.2 Fastställande av funktionskrav

Till hjälp vid fastställandet av funktionskrav används blanketten Utrymmeskrav och

servicebehov, se Bilaga 2. Varje funktions yta bestäms och antecknas i den första

kolumnen. Då en funktions placering redan är fastställd tas inte dennas storlek i beaktning. Den totala ytan fylls i längst upp. Vidare noteras om lokalen kräver någon speciell byggnadsteknisk utformning samt krav på service och

specialutrustning. I kolumnen längst till höger antecknas om funktionens yta kräver någon viss form. Detta är speciellt viktigt för att man ska kunna utforma en korrekt planlösning från början.

Varje funktions utrymmeskrav och servicebehov måste definieras för att man ska kunna utföra och tillämpa en korrekt lokalplanläggning. (Haganäs & Svensson 1977)

3.5.3 Skissera funktionernas samband

I ett sambandsdiagram skissas de samband som framkommit ur sambandsschemat. I detta steg krävs noggrannhet då eventuella fel och brister kommer att påverka det fortsatta arbetet med planlösningen. I sambandsdiagrammet kan man få en enkel bild över hur funktionerna helst ska placeras i förhållande till varandra. Varje funktion representeras av en cirkel innehållande ett nummer. Dessa används genom samtliga steg i arbetet. (Haganäs & Svensson 1977)

Först skissas samtliga funktioner med A-samband. Cirklarna binds samman med 4 parallella linjer. Funktioner med E-samband läggs till. Dessa knyts ihop med 3 parallella linjer. Diagrammet omarbetas för att uppnå bästa resultat. Med 2 parallella linjer respektive 1 linje för I- och O-sambanden omarbetas och sammanställs det slutgiltiga diagrammet.

Då X-samband förekommer sammanbinds dessa med vågiga linjer. Till sist markeras funktionernas golvytor vid sidan om respektive funktionssymbol. (Haganäs & Svensson 1977)

3.5.4 Rita alternativa huvudplaner

Efter att funktionernas samband har skissats i sambandsdiagram tas några alternativa lösningar fram. En skala där hela den aktuella ytan får plats på ett papper väljs. Utifrån sambandsdiagrammet försöker man skapa så ultimata lösningar som möjligt. (Haganäs & Svensson 1977)

Återigen används funktionerna och dess numreringar i form av cirklar. Vid

nybyggnation ska ytan justeras så att antalet ytterväggar blir raka och så korta som möjligt. Om projektet behandlar en ombyggnation används en befintlig layout då man ritar huvudplanerna. Likt sambandsdiagrammet förbinds funktionerna med linjer av olika valör. För att spara tid görs inte huvudplanerna detaljerade. Endast de förslag som är relevanta och mest praktiska arbetas vidare med. (Haganäs & Svensson 1977)

Teoretisk bakgrund

20

-3.5.5 Värdera alternativ

Genom det femte steget i lokalplanläggningen värderas de framtagna alternativen med hjälp av ett värderingsschema. Metoden tillåter flera personers medverkan samtidigt som den gör det nästintill oundvikligt att glömma någon påverkande faktor. Bilaga 3, visar blanketten som används vid värdering av alternativa huvudplaner. (Haganäs & Svensson 1977)

I värderingsschemat betecknas varje alternativ med en bokstav. Samtliga faktorer som kommer att påverka valet av lösning antecknas som värderingsfaktorer. Den faktor som anses vara viktigast ges en vikt av 10. De andra faktorerna sätts i jämförelse till den viktigaste och ges därefter vikter utifrån jämförelsen.

Nu värderas varje faktor gentemot varje alternativ med hjälp av beteckningarna A, E, I, O, U eller X. Enligt en värderingsskala omvandlas bokstäverna till siffror (A=4, E=3, I=2, O=1, U=0 och X=-1) som sedan multipliceras med respektive faktors vikt. Varje alternativs poäng summeras och det alternativ som getts flest poäng är således det bästa. (Haganäs & Svensson 1977)

3.5.6 Detaljutforma vald layout

I det sista steget drar man nytta av de resultat man kommit fram till genom

arbetets gång. Den utvalda huvudplanen ska nu ritas i detalj, helst i skala 1:50 eller 1:100. Om nödvändigt så kan mindre justeringar göras. Samtliga detaljer på ritningen ska identifieras. Kontroll av transportframkomlighet och fri rörlighet för dörrar och liknande ska genomföras så att man med säkerhet vet att utformningen fungerar i praktiken. Vid detta skede ska layouten vara så pass genomarbetad att den ska kunna lämnas till ansvarig för genom- och slutförandet av projektet. (Haganäs & Svensson 1977)

Metod

21

-4 Metod

Arbetet startade med sammanställande av en nulägesbeskrivning som sedan

utreddes och analyserades. Detta gjordes för att en jämförelse mellan dagsläget och fabrikens kommande utförande skulle kunna göras. Även en analys av processens produktionsflöde gjordes för att skapa en bättre förståelse över flödet genom fabriken. Utifrån dessa gavs förslag till alternativa lösningar. De framtagna

alternativen studerades och det alternativ som visade sig vara mest optimalt valdes för framtagning av en slutlig layoutritning.

Vid genomförandet av lokalplanläggningen användes metoden Förenklad

Systematisk Lokalplanläggning – Simplified Systematic Layout Planning, översatt och

bearbetad av Knut Haganäs och Göran D Svensson (1977). Originalupplagan är skriven av Richard Muther och John D Wheeler (1962). Denna metod valdes med tanke på dess enkla anvisningar och beprövade tillvägagångssätt. Genomförandet av lokalplanläggningen återfinns i metodkapitlets samtliga avsnitt.

Sammantaget ansågs upplägget av genomförandet ha varit bra. Att metodiskt se och analysera nuläget gav förståelse och förenklade arbetet med att finna

alternativa lösningar. Jämförelsen visade sig vara viktig då den tillkännagav vad de föreslagna lösningarna skulle inbringa till resultatet.

4.1 Nulägesbeskrivning

Vid framtagning av nulägesbeskrivningen och processflödesanalysen samlades allt faktaunderlag in under förutsättning att allt inkommande material togs omhand på samma ställe som utlastning av färdiga motorer. Se Bilaga 4 Fabrikslayout. Insamling av data och underlag till nulägesbeskrivningen och

processflödesanalysen gjordes i nära samarbete med logistiker, leankoordinator samt fabrikspersonal för att få en så verklig beskrivning som möjligt.Särskild vikt lades vid interna leveransförutsättningar då det inkommande materialet från avlastning till förbrukningspunkt skulle kartläggas.

Faktaunderlaget som studien av de interna transporterna gav studerades noggrant. Nulägesbeskrivningen utvisar flödet av material-, tomemballage- och

tomtransporter genom fabriken under rådande förutsättningar.

4.1.1 Mängd inkommande material

Variationen av mängden inkommande gods per dag var stor. Därför var det svårt att få en rättvis bild av den genomsnittliga mängden som anländer varje dag. Tillsammans med en logistiker uppskattades att fem arbetsdagar skulle vara tillräckligt för att studien skulle ge ett godtyckligt genomsnitt av mängden inkommande material per dag.

Metod

22

-Flödet vid fabrikens godsmottagning studerades under fem arbetsdagar. Efter ett nära samarbete med avdelningens personal kunde mängden inkommande material samt dess storlek sammanställas. Materialet delades in i hel- respektive halvpallar och noterades som L-pall och K-pall. Dess storlek bestämdes utifrån lastpallens antal kragar {1, 2, 3, . . . ., n}.

Antalet blå containrar, vilka fungerar som skrot- och avfallsbingar, samt antalet blå tunnor med färg till måleriet antecknades. Block och cylinderhuvud motsvaras av 4- respektive 2-kragars L-pall (Leif Svensson). Ett block är uppbyggt av ett

cylinderblock och ett vevhus vilka fungerar som ett bärande hölje och en stomme vilken ger motorn en stärkande effekt. Blockens delar är numrerade och kan inte bli separat utbytta eftersom de är tillverkade tillsammans. Dubbla kamaxlar monteras direkt in i cylinderhuvudet utan lager. (Volvos intranät 2007)

För varje kategori av material beräknades ett genomsnittligt värde ut som sedan summerades till den totala mängden inkommande material per dag, vilken visade sig bestå av 186 enheter.

Insamlandet av mängden inkommande material gick relativt smidigt. Då mycket gods anlände vid samma tidpunkt kunde dock noteringarna vid enstaka tillfällen bli något diffusa. Diskussion fördes då med personalen och en uppskattad mängd material antecknades.

Att under fem arbetsdagar vistas vid godsmottagningen tillsammans med dess personal gav en god inblick och förståelse av arbetets upplägg. Detta drogs sedan nytta av vid planering och genomförandet av lokalplanläggningen. Studien gav klarhet i hur fabrikens inkommande gods är förpackat, vilket var dess huvudsakliga avsikt.

4.1.2 Kartläggning av material-, tomemballage- och tomtransporter

De transportvägar som togs fram utifrån placeringen av den nya godsmottagningen studerades från avlastning, via ompackning, till

förbrukningsplats samt med tomemballage tillbaka. Längden på de nya, föreslagna transportvägarna uppskattades och noterades i ett från/till - diagram. Då mängden insamlad data kom att bli väldigt stor användes från/till - diagram för att på ett smidigt sätt få en god överblick av resultaten.

Vid kartläggning av interna transporter var ett nära samarbete med truckförare och produktionspersonal väsentligt. Vid val av metod för studien diskuterades

huruvida stickprovsmätningar kunde genomföras. Eftersom både typ av transport och typ av material skulle kartläggas för varje körning förkastades alternativet med stickprovsmätningar.

Metod

23

-Ett alternativ där sju fabriksanställda togs till hjälp vid insamlandet av data valdes. Dessa sju valdes då de tillsammans utförde en stor del av fabrikens interna

transporter. I samråd med en logistiker drogs slutsatsen att insamling från sju transportörer under två arbetsdagar skulle vara tillräckligt för studien i fråga. Förarna numrerades och tilldelades varsin färg utifrån respektive transportsträcka. Truckförarna transporterar material och tomemballage genom hela fabriken och mopedförarna transporterar upplockat material till fabrikens montering, måleri och packstation. Följande numreringar användes vid studien:

Truckförare 1 Montering

————

Truckförare 2 & 3 Godsmottagning————

Truckförare 4 Avlastning————

Truckförare 5 Grunddel och montering————

Mopedförare 1 & 2 Upplock - material

————

Under två arbetsdagar antecknades rutter samt vilken typ av transport som utfördes vid respektive körning. Bilaga 5, 6, 7 och 8 visar respektive truckförares transportslingor. Bilaga 9 visar upplocktets väg genom fabriken.

Under studien, vilken innefattade inkommande material från avlastning till förbrukningspunkt, togs följande hänsyn till:

• mängd material (antal pallar)

• vilken typ av emballage som användes

( L-pall/K-pall samt kragstorlek {1, 2, 3, . . , n}) • vilken sträcka transporten gick

• eventuell samleverans med andra artiklar

• typ av transport: material-, tomemballage-, eller tomtransport

De blanketter som användes gjordes utefter varje förares specifika transportsträcka och utformades tillsammans med de sju förarna för att underlätta arbetet i största möjliga mån. Bilaga 10 Exempel på blankett vid kartläggning av interna transporter visar den blankett som användes av truckförare 2 och 3.

Den insamlade informationen togs om hand och sammanställdes för att sedan analyseras och utvärderas till nulägesbeskrivningen. Den information som kom till användning efter utförandet av studien var precis det som eftersträvades.

Metod

24

-Studiens upplägg visade sig vara bra eftersom samtliga förare fick göra sin röst hörd och kunde känna sig delaktiga, likt strategin inom lean produktion. Problematiken vid kartläggningen var dess omfattning då samtliga transporter skulle redovisas. Vid sammanställningen låg den mänskliga faktorn i åtanke. Samtliga förare gjorde naturligtvis så gott de kunde men någon transport kan ha fallit bort och någon kan ha noterats felaktigt.

Om utfallet skulle ha blivit likvärdigt då andra förare tagits till hjälp går att diskutera. Olika förare kan ha olika strategier i sin körning och olika förare har självfallet olika förmåga att anteckna sina transporter.

4.1.3 Layoutflödesdiagram

Med hjälp av aktiviteterna i fabrikens processflöde skapades ett flödesdiagram och ett layoutflödesdiagram. Flödesdiagrammet skapades först enbart utifrån

processens flöde, det vill säga utan hänsyn till fabrikens layout. Detta gjordes för att skapa en enkel överblick över produktionsförloppet. De båda diagrammen sammanställdes framför allt för att tydliggöra fabrikens flöde.

4.1.4 Sambandsschema

Utifrån nulägesbeskrivningen av de interna transporterna kunde närhetsbehoven mellan funktionerna fastställas. Antalet transporter mellan varje funktion

användes, där fler än 10 transporter/dag gav närhetsvärdet A, 1,8 till 10 transporter/dag gav ett E, 1 till 1,8 transporter/dag gav ett I, samt 0 -1

transporter/dag gav ett O. Sambanden mellan de funktioner som aldrig har något sammanhängande flöde fick närhetsvärdet U. (Produktionssystem och ekonomi 2005)

De orsaker som var relaterade till närhetsvärderingarna bedömdes vara: 1. Stort flöde

2. Inget flöde 3. Normalt flöde 4. Kopplat flöde

5. Gemensam utrustning

I samarbete med en leankoordinator och en logistiker fastställdes de funktioner som var aktuella vid en flytt av godsmottagningen. Dessa användes genom hela lokalplanläggningen.

Metod

25

-4.1.5 Utrymmeskrav och servicebehov

Funktionernas utrymmeskrav och eventuella servicebehov fastställdes tillsammans med fabrikspersonal vid respektive funktion. Detta gjordes för att få ett så

sanningsenligt resultat som möjligt. Diskussion och analys gjordes även tillsammans med en logistiker innan blanketten slutligen sammanställdes.

4.1.6 Sambandsdiagram

I sambandsdiagrammet skissades funktionernas schematiska ordning. Flera

diagram gjordes för att finna den bästa placeringen av funktionerna emellan. Den yta som krävs för respektive funktion presenterades bredvid funktionssymbolerna.

4.2 Analysering

Med hjälp av sammanställd information från studien som utfördes med hjälp av sju fabriksanställda fastställdes användbar information om transporterna genom fabriken. Nedan beskrivs hur analyseringen av nulägesbeskrivningen genomfördes.

4.2.1 Analysering av studien av interna transporter

Fördelningen av det totala antalet transporter/dag sammanställdes i diagram. Även andelen transporter bestående av samtransporter klargjordes i diagrammen.

Andelarna material-, tomemballage- och tomtransporter analyserades.

Andelarna material-, tomemballage- och tomtransporter har också fastställts för var och en av förarna. Dessa diagram presenteras närmare i avsnittet för resultat. Befintliga transportsträckor uppmättes med hjälp av en layoutritning över

fabriken. Dessa kom att användas för jämförelser och presenteras i Bilaga 11

Befintliga transportsträckor.

4.3 Alternativa lösningar

Alternativa förslag på layouter till den valda lösningen utformades med hjälp av metoden Förenklad Systematisk Lokalplanläggning då denna både är beprövad och lättförståelig. Metoden förespråkar även samarbete med fabrikspersonal vilket var avgörande i valet av tillvägagångssätt. Alternativa förslag och lösningar till transportvägar samt layout till den valda lösningen utformades genom fortsatt arbete med lokalplanläggningen. Ett nytt layoutflödesdiagram togs fram för att påvisa de synbara förbättringar som en ny godsmottagning skulle kunna medföra.

Metod

26

-4.3.1 Layoutplaner/huvudplaner

Efter att utrymmes- och servicebehoven var fastställda samt när sambandsschemat hade ritats började arbetet med att geografiskt gruppera de utrymmen som krävdes för alla funktioner. Olika alternativ togs fram i samråd med produktionsledning och produktionspersonal för att nå fram till det optimala lösningsförslaget. Flera alternativ ansågs direkt vara orealistiska och ströks därför som alternativ redan innan utformandet till huvudplaner. Exempel på orealistiska alternativ var dessa som skulle medföra för höga kostnader eller de som skulle strida emot riktlinjer för hur kontorslokaler bör placeras. Flytt eller förändring av redan befintliga

ställageplatser skulle direkt medföra höga kostnader. Riktlinjer för placering av kontor säger att dessa bör placeras på ett sådant sätt att dagsljus finns att tillgå (Regelbanken för arbete och miljö 2007).

Två förslag sammanställdes, alternativ A och alternativ B, till huvudplaner utifrån sambandsdiagrammet.

4.3.2 Värderingsschema

Med hjälp av ett värderingsschema valdes en av de alternativa huvudplanerna. I samråd med en logistiker genomfördes diskussioner för att sedan kunna

sammanställa schemat. De värderingsfaktorer som togs hänsyn till vid

bedömningen var tillgänglighet för truckar, smidig materialhantering, tillgänglighet

av fria ytor vid godsmottagningen samt personalens arbetsmiljö vid

godsmottagningen. Truckarnas tillgänglighet prioriterades allra högst och gavs därför en vikt av 10. Sedan gjordes följande rangordning: arbetsmiljö,

materialhantering och tillgänglighet vid godsmottagningen. Dessa gavs vikter av 8, 7 och 6.

Arbetsmiljön bedömdes utifrån bullernivån som uppstår från bearbetningen. Enligt en undersökning som tidigare gjorts i fabriken kommer bullernivån inte att utgöra någon skadlig risk för de fabriksanställda vid godsmottagningen då dessa pendlar mellan 75 och 87 dB vid ett avstånd av cirka en meter från maskinerna. Se

Bilaga 12 Bullermätning. Men faktum är att ju närmre bearbetningen

godsmottagningen planläggs desto högre bullernivå kommer personalen att utsättas för.

Utifrån de båda huvudplanerna, alternativ A och alternativ B, samt vidhållen bullermätning gjord vid bearbetningen kunde värderingsfaktorerna värderas enligt skalan: A, E, I, O eller U. Utifrån den Förenklande Systematiska

Lokalplanläggningen gavs sedan respektive alternativ de poäng som metoden utvisar.

Metod

27

-4.3.3 Layoutritning/modell

Den valda huvudplanen utvecklades till en layoutritning utifrån en tom, befintlig layout. Samtliga funktioner klistrades in på layouten som sedan gjordes om till pdf-format. Små korrigeringar gjordes innan den slutliga layouten var färdigställd. För att ge en lätt och överskådlig bild av layoutritningen numrerades och listades funktionerna nedtill.

4.3.4 Nytt layoutflödesdiagram

Det nya layoutflödesdiagrammet utformades för att tydliggöra och visa hur processflödet genom fabriken kommer att se ut då en flytt av godsmottagningen ägt rum. Flödesdiagrammet gjordes utifrån den layoutritning som togs fram utifrån den Förenklade Systematiska Lokalplanläggningen.

4.4 Jämförelse

Då nulägesbeskrivningen, som tagits fram utifrån studien av de interna

transporterna, och då den föreslagna layouten till den nya godsmottagningen var färdiga gjordes en jämförelse. Jämförelsen gjordes för att påvisa de skillnader som förändringen skulle kunna medföra. Fabrikens befintliga system jämfördes således med det nya förslag där godsmottagningen har flyttas till den del av fabriken där bearbetning och kontroll av gjutgods finns idag.

4.4.1 Befintliga mot föreslagna transportsträckor

Sammanställningen från studien av de interna transporterna sattes i jämförelse mot de förändringar som den nya godsmottagningen skulle kunna medföra. De nya, planerade transportsträckorna redovisas i Bilaga 13.

För att få ett mått som rimligtvis är jämförbart omvandlades antal

transporter/sträcka till den tid som förbrukas per sträcka och typ av transport. Vid beräkningarna antogs att en truck/moped färdas med en hastighet av 8 km/h, vilket motsvaras av cirka 2,22 m/sek. Antalet transporter multiplicerades med sträckan i fråga som sedan dividerades med hastigheten för att få enheten sekunder. Resultatet jämfördes i antal minuter/sträcka.

Den totala tid som skulle bestå av trucktransporter då godsmottagningen har flyttats jämfördes med den totala tid som utgörs av trucktransporter i dagsläget

Nulägesbeskrivning

28

-5 Nulägesbeskrivning

I detta kapitel presenteras de resultat som framkommit ur de undersökningar och studier som genomförts under arbetets gång.

Klargörandet av förutsättningar resulterade i en detaljerad nulägesbeskrivning av fabrikens interna transporter samt ett layoutflödesdiagram över flödet av

produktionsprocessen i fabriken. Nulägesbeskrivningen innehåller även en

kartläggning av den mängd material som godsmottagningen i genomsnitt tar emot per dag.

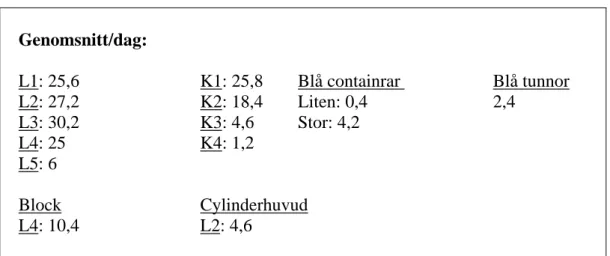

5.1 Mängd inkommande material

Den genomsnittliga mängden inkommande material per dag presenteras nedan i

Figur 9. Genomsnitt/dag: L1: 25,6 K1: 25,8 Blå containrar Blå tunnor L2: 27,2 K2: 18,4 Liten: 0,4 2,4 L3: 30,2 K3: 4,6 Stor: 4,2 L4: 25 K4: 1,2 L5: 6 Block Cylinderhuvud L4: 10,4 L2: 4,6

Figur 9 Genomsnittlig mängd inkommande material per dag

Sammantaget tas igenomsnitt emot 186 enheter vid godsmottagningen per dag. Som synes består materialet mestadels av L1, L2, L3, L4, K1 samt K2.

5.2 Kartläggning av material-, tomemballage- och

tomtransporter

Studien av interna transporter resulterade i en stor mängd information i form av antal transportsträckor fördelat på material-, tomemballage- och tomtransporter. Vid insamling av data skiljdes truck- och mopedtrafik åt. Således presenteras även resultaten var för sig.

Nulägesbeskrivning

29

-Trucktransporter

Materialtransporter: Fördelningen av den dagliga mängd material som transporteras genom fabriken kartlades. Det visade sig att det i genomsnitt transporteras 356 enheter genom materialtransporter i fabriken per dag. Hur mängden material genomsnittligt fördelades i fabriken varje dag redovisas

procentuellt i Bilaga 14.De sträckor som utnyttjas mest åt materialtransporter är

Avlastning - Ställage B samt Godsmottagning - Bearbetning. Dessa utgör 13,5 %

respektive 12,5 % av materialtransporterna.

Fördelningen av materialtransporter där samtransporter är inkluderade presenteras procentuellt i Bilaga 15. Dessa är i genomsnitt 272 stycken per dag. Med

samtransporter inkluderade utnyttjas följande sträckor mest åt materialtransporter:

Godsmottagning – Bearbetning 14,9 % varav 7 % samtransporter

Avlastning – Ställage B 10,5 % varav 60 % samtransporter

Godsmottagning – Ställage F 10,3 % varav 9 % samtransporter Tomemballagetransporter: Likvärdiga beräkningar gjordes för

tomemballagetransporterna, se Bilaga 16. Ur dessaavläses de mest utnyttjade sträckorna:

Montering – Godsmottagning (nedbrytning) 47,2 % varav 42 % samtransporter

Pack/Måleri – Godsmottagning (nedbrytning) 11,9 % varav inga var samtransporter

Montering – Skrot/Avfall 7,4 % varav 7 % samtransporter

Tomtransporter: Totalt körs 305 tomtransporter per dag genom fabriken. Fördelningen för dessa finns i Bilaga 17. De sträckor som mestadels utnyttjas åt tomtransporter är följande:

Bearbetning – Godsmottagning 13,2 %

Ställage B – Avlastning 8,9 %

Ställage F - Godsmottagning 8,7 %

Nedan presenteras sammanställningar över fördelningen av det totala antalet transporter per dag i form av diagram . Varje diagram visar andelen material-, tomemballage- och tomtransporter. Även andelen samtransporter redovisas.

Nulägesbeskrivning

30

-Diagram 1 Truckförare 1: Fördelning av antal transporter per dag

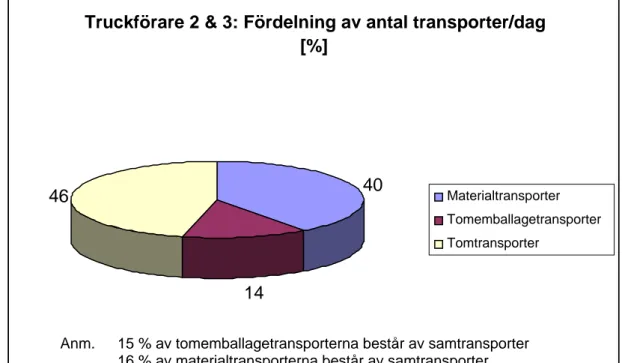

Diagram 2 visar en relativt hög andel samtransporter när det gäller

tomemballagetransporter.

Diagram 2 Truckförare 2 & 3: Fördelning av antal transporter per dag

Diagram 3 visar att andelen samtransporter är betydligt färre än för

truckförare 1. Tomtransporterna är fler och tomemballagetransporterna är färre. Materialtransporterna är ungefär de samma som för förare 1.

Anm. 15 % av tomemballagetransporterna består av samtransporter 16 % av materialtransporterna består av samtransporter

Truckförare 2 & 3: Fördelning av antal transporter/dag [%] 40 14 46 Materialtransporter Tomemballagetransporter Tomtransporter

Anm. 61 % av tomemballagetransporterna består av samtransporter 32 % av materialtransporterna består av samtransporter

Truckförare 1: Fördelning av antal transporter/dag [%]

39 22 39 Materialtransporter Tomemballagetransporter Tomtransporter

Nulägesbeskrivning

31

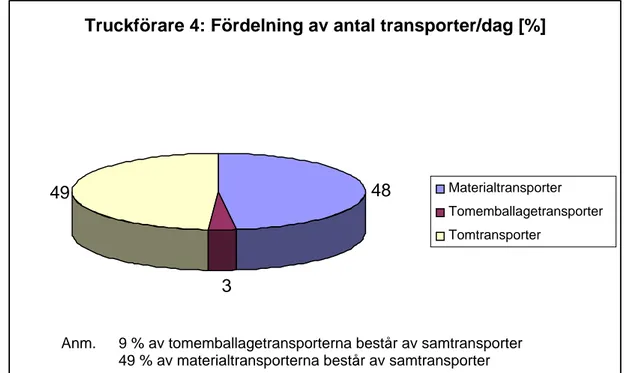

-Diagram 3 Truckförare 4: Fördelning av antal transporter per dag

Truckförare 4 använder nära hälften av sina transporter åt material men Diagram

4 visar att även tomtransporterna utgör nära hälften av alla transporter. Knappt

märkbara 3 % av transporterna går åt till tomemballagetransporter. Nästan hälften av allt material samkörs vid transport.

Diagram 4 Truckförare 5: Fördelning av antal transporter per dag

Truckförare 5 är den förare som använder minst tomtransporter. Anmärkningsvärt är också att det är en av de förare som använder sig minst av samtransporter.

Anm. 9 % av tomemballagetransporterna består av samtransporter 49 % av materialtransporterna består av samtransporter

Truckförare 4: Fördelning av antal transporter/dag [%]

48

3

49 Materialtransporter

Tomemballagetransporter Tomtransporter

Anm. 18 % av tomemballagetransporterna består av samtransporter 10 % av materialtransporterna består av samtransporter

Truckförare 5: Fördelning av antal transporter/dag [%]

28 34 38 Materialtransporter Tomemballagetransporter Tomtransporter

Nulägesbeskrivning

32

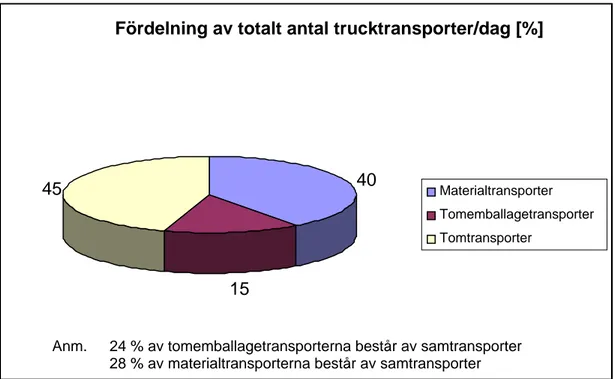

-Diagram 5 Fördelning av totalt antal trucktransporter per dag

Sammantaget går 45 % av transporterna åt till tomtransporter, vilket anses vara en relativt hög andel. Utav de effektiva transporterna utgör 24 % av

tomemballagetransporterna respektive 28 % av materialtransporterna av samtransporter.

Mopedtransporter

Materialtransporter: Det totala antalet materialtransporter per dag är 35 stycken. Under de två slumpmässigt valda dagar då studien pågick användes truck vid två tillfällen för materialtransport.

Den procentuella fördelningen av dessa presenteras i Bilaga 18. Nedan följer de tre mest använda sträckorna för transport av material:

Supermarket – Montering 15,7 % varav inga samtransporter

Hissen – Måleriet 10,0 % varav inga samtransporter

Hissen – Påspacken 7,2 % varav inga samtransporter

Anm. 24 % av tomemballagetransporterna består av samtransporter 28 % av materialtransporterna består av samtransporter

Fördelning av totalt antal trucktransporter/dag [%]

40

15

45 Materialtransporter Tomemballagetransporter Tomtransporter

Nulägesbeskrivning

33

-Tomemballagetransporter: På samma sätt beräknades fördelningen och andelen tomemballagetransporter. Totalt körs 17 tomemballagetransporter per dag. Fördelningen av tomemballagetransporter återfinns i Bilaga 19. Under studien användes truck vid ett tillfälle för tomemballagetransport, vilken var den enda som utgjorde en samtransport.

Mestadels kördes tomemballagetransporter mellan följande platser:

Montering – Supermarket 30,3 % varav inga

samtransporter

Sällage F – Hissen 12,1 % varav inga

samtransporter

Måleriet – Ställage F 12,1 % varav inga samtransporter

Tomtransporter: Det totala antalet tomtransporter per dag uppgick till 37 stycken. Fördelningen av dessa hittas i Bilaga 20. De tre mest använda sträckorna vid tomtransport var följande:

Montering – Hissen 15,1 %

Hissen – Montering 8,2 %

Nulägesbeskrivning

34

-Mopedförare 1: Fördelning av antal transporter/dag [% ]

41 23 36 Materialtransporter Tomemballagetransporter Tomtransporter

Diagram 6 Mopedförare 1: Fördelning av antal transporter per dag

Diagram 7 Mopedförare 2: Fördelning av antal transporter per dag

Diagram 7 och 8 visar att andelen tomtransporter vid uppplocket är hög. Denna

siffra bör vara lägre då denna andel borde bestå av fler tomemballagetransporter. De båda förarna skiljer sig ytterst lite åt, vilket tyder på ett organiserat och standardiserat arbetssätt.

Anm. 3 % av tomemballagetransporterna består av samtransporter 8 % av materialtransporterna består av samtransporter 5 % av transporterna består av trucktransporter

Mopedförare 2: Fördelning av antal transporter/dag [%]

39

16

45 Materialtransporter Tomemballagetransporter Tomtransporter

Nulägesbeskrivning

35

-Anmärkningsvärt är den andel trucktransporter som i detta fall utförts av förare 2. Vid diskussioner har det visat sig att mopedförarna, i brist på tid och hjälp, tvingas använda sig av truckar i arbetet då material saknas vid ställageplatser. Detta är något som inte ska förekomma och utreds nu vidare av en leankoordinator.

Diagram 8 Fördelning av totalt antal mopedtransporter per dag

Ur Diagram 9 dras slutsatsen att andelen tomtransporter bör bearbetas för, att om möjligt, nå ett bättre resultat.

5.3 Layoutflödesdiagram

För att klargöra flödets olika aktiviteter sammanställdes dessa i en lista. 1. Från godsmottagning till ställage

2. Från ställage till kontroll av gjutgods 3. Från kontroll till bearbetning

4. Från bearbetning till ställage 5. Från ställage till montering

6. Från montering till provning/kontroll 7. Från provning/kontroll till måleri 8. Från måleri till kontroll och emballage 9. Från emballage till färdigvarulager

Anm. 3 % av tomemballagetransporterna består av samtransporter 8 % av materialtransporterna består av samtransporter 5 % av transporterna består av trucktransporter

Fördelning av totalt antal mopedtransporter/dag [%]

40

19

41 Materialtransporter

Tomemballagetransporter Tomtransporter

Nulägesbeskrivning

36

-Flödesdiagrammet, som ritades för att få en klar bild över fabrikens tillverkningsprocess, visas i Figur 10.

Figur 10 Flödesdiagram

Utifrån en befintlig fabrikslayout ritades ett layoutflödesdiagram där processflödet beskrivs genom fabriken.Layoutflödesdiagrammet återfinns i Bilaga 20.

5.4 Sambandsschema

De funktioner som är aktuella vid en flytt av godsmottagningen och som således användes vid genomförandet av lokalplanläggningen presenteras nedan.

1. Port och godsmottagning 2. Kontor

3. Ställage B – material 4. Ställage BD – gjutgods 5. Kontroll – gjutgods

6. Kontroll – inkommande gods 7. Träemballage

8. Bearbetning 9. Ställage – racks

10. Supermarket – D3/montering

Den supermarket som finns i dagsläget försörjer dels packen och måleriet och dels monteringen med material. Den nya supermarketen skulle innehålla material till monteringen. Således skulle fabriken ha två supermarketar. Den som finns idag med material till packen och måleriet och den nya med material till monteringen. Det färdiga sambandsschemat presenteras i Bilaga 21.

Nulägesbeskrivning

37

-5.5 Utrymmeskrav och servicebehov

Den sammanställda blanketten innehållande funktionernas utrymmeskrav och servicebehov kom till stor nytta i det fortsatta arbetet med lokalplanläggningen. Resultatet presenteras i Bilaga 22 Utrymmeskrav och servicebehov, ifylld.

5.6 Sambandsdiagram

För att fastställa funktionernas schematiska ordning skissades ett sambandsdiagram utifrån det tidigare framtagna sambandsschemat. Figur 11visar resultatet och vikten av närhet mellan funktionerna.

Analys och lösningsförslag

38

-6 Analys och lösningsförslag

De två alternativ, A och B, som tagits fram och gjorts till layoutplaner analyserades genom ett värderingsschema. Utifrån schemat gjordes en layoutritning av det alternativ som visade sig vara bäst.

Lösningsförslaget över den nya godsmottagningen syftar till att ge ett smidigare flöde genom fabriken, dels av de interna transporterna men även av processflödet självt.

6.1 Layoutplaner/Huvudplaner

Alternativ A kallas det alternativ där kontrollen av gjutgods är placerad intill väggen, till vänster om porten till godsmottagningen. I alternativ B placerades gjutgodskontrollen till höger om godsmottagningen. De båda alternativen presenteras i Bilaga 23 och Bilaga 24 .

6.2 Värderingsschema

Bilaga 25visar det sammanställda värderingsschemat. Eftersom alternativ A och alternativ B tilldelades 100 respektive 95 poäng anses alternativ A stå för den bästa lokalplanläggningen.

6.3 Layoutritning/modell

I Figur 12 visas en layout över det lösningsförslag som tagits fram till den nya godsmottagningen med hjälp av metoden Förenklad Systematisk

Lokalplanläggning (Haganäs & Svensson 1977).

Den valda huvudplanen som utvecklades till en layoutritning visas även med samtliga funktioner numrerade och listade i Bilaga 26.

Analys och lösningsförslag

39

-Figur 12 Layoutförslag

Den valda och framtagna layouten saknar väggar mellan godsmottagning och avlastning. Det eliminerar därför momentet som ett rullband medför till avlastningsenheten. Det nya förslaget innebär också utökade ställageplatser. Kontor placeras längs med ytterväggen för att få en behaglig arbetsmiljö med insläpp av dagsljus.

Analys och lösningsförslag

40

-6.3.1 Layoutflödesdiagram

Det nya layoutflödesdiagrammet återfinns i Bilaga 27 Föreslaget

layoutflödesdiagram. Det resulterade från den layoutplan som togs fram med hjälp

av den Förenklade Systematiska Lokalplanläggningen (Haganäs & Svensson 1977). Resultatet är tillsynes enkelt och systematiskt vilket betyder att processens flöde är detsamma.

6.4 Jämförelse

I jämförelsen har nulägesbeskrivningen och dess layoutdiagram jämförts med det förslag på ny layout som tagits fram till godsmottagningen.

6.4.1 Befintliga mot föreslagna transportsträckor

Tabell 2 Procentuell skillnad som kan uppnås i tidsåtgång för trucktrafiken då godsmottagningen har flyttats

Truckförare 1 Truckförare 2 & 3 Truckförare 4 Truckförare 5 Samtliga truckförare Material- transporter/dag - 1,8 % - 37,0 % + 26,3 % - 0,9 % - 13,7 % Tomemballage- transporter/dag - 12,1 % - 7,0 % + 28,6 % - 9,0 % - 3,1 % Tomtransporter/dag - 5,9 % - 25,4 % + 21,7 % - 14,9 % - 24,5 % Effektiva transporter/dag - 6,6 % - 24,1 % + 26,6 % - 6,0 % - 8,9 % Totalt antal transporter/dag - 6,3 % - 24,7 % + 24,4 % - 8,2 % - 16,2 %

Analys och lösningsförslag

41

-Enligt studien skulle placeringen av den nya godsmottagningen kunna innebära en ökning av den totala transporttiden för truckförare 4. Detta resultat kan tyckas orimligt då föraren mestadels transporterar material från avlastningspunkt till ställage B, vilket skulle bidra med kortare körsträckor vid en flytt av

godsmottagningen. Vid en närmare titt på truckförare 4:as materialhantering under de två slumpmässigt valda dagarna visar det sig att nästan lika många materialtransporter går till ställage F. Enbart en utav de åtta utnyttjade sträckorna vid materialtransporter skulle innebära en minskning av den totala transporttiden.

Tabell 3 Procentuell skillnad som kan uppnås i tidsåtgång för mopedtrafiken då godsmottagningen har flyttats

Jämförelsen mellan den befintliga - och den planerade godsmottagningen resulterade i positiva siffror. För trucktrafiken kan en markant minskning av transporttiderna uppnås med hela 16 %. För mopedtrafiken skulle en flytt av godsmottagningen kunna innebära en minskad tidsåtgång på 3 %. I Tabell 2 och 3 presenteras resultaten i sin helhet.

6.4.2 Befintligt mot föreslaget layoutflödesdiagram

Vid jämförelse mellan de båda layoutflödesdiagrammen framgår tydligt den stora förbättring som en ny godsmottagning skulle kunna innebära. Processens flöde skulle förbättras markant men inte minst skulle den interna materialhanteringen kunna förenklas och effektiviseras radikalt. Jämför

Bilaga 21 och Bilaga 27.

Mopedförare 1 Mopedförare 2 Båda Mopedförarna Material- transporter/dag - 4,3 % - 4,5 % - 4,4 % Tomemballage transporter/dag - 6,6 % - 6,9 % - 6,8 % Tom- transporter/dag - 0,9 % - 0,6 % - 0,7 % Effektiva transporter/dag - 5,1 % - 5,4 % - 5,2 % Totalt antal transporter/dag - 3,5 % - 3,2 % - 3,3 %