EFFEKTIVISERING AV MATERIALFLÖDEN

PÅ KINNARPS PRODUCTION AB

Förslag till ny layout

Carolina Lassas

Charlotte Westling

EFFEKTIVISERING AV MATERIALFLÖDEN

PÅ KINNARPS PRODUCTION AB

Förslag till ny layout

MAKE MATERIAL FLOWS MORE EFFICIENT

AT KINNARPS PRODUCTION AB

Proposal of a new layout

Carolina Lassas

Charlotte Westling

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom ämnesområdet Industriell organisation och ekonomi – inriktning logistik och ledning. Arbetet är ett led i den treåriga högskoleingenjörsutbildningen. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Handledare: Jessica Bruch

Omfattning: 15 högskolepoäng (C-nivå) Datum: 2009-05-28

Abstract

Abstract

This thesis has been written as a part of the Bachelor degree in Industrial engineering and management at the School of Engineering in Jönköping. The report has been initiated by Kinnarps Production AB in Jönköping. The company provides interior workspace solutions for offices and public environments and Kinnarps is today Europe’s third largest provider of workspace interior solutions. The main production in Jönköping is processing of plate and steel.

An investment in a new assembly line has been made at the manufacturing facility in Jönköping. Where the new assembly line will be placed, the assembling of the chairs Yin and Jig is taking place. Therefore the assembly of the chairs must be removed. At this point in time there is no area where the assembling can be placed and that is what initiated this work. The purpose of the work is to find a new area where the assembling of the chairs can be placed and to make the material flows more efficient. An overall mapping of the facility in Jönköping and a more profound mapping of the manufacturing process of Yin and Jig have generated a better understanding for the production. Access to our own office at the company has been important for the result of the work. Proximity to manufacturing and contact persons has generated a more efficient work and a better understanding for Kinnarps Group.

A profound analysis of important factors for the material flows of Yin and Jig have been made. More efficient material flows obtain by development and improvement of the factors. The analysed factors are: materials handling, bending, pressing, welding, assembling and internal transports. Materials handling is problematic when storing and has improved by development of pallet and storage area. The machine for bending has been identified as a bottleneck and its limitations can be improved by educating employees and instituting an anticipation inventory. The assembly will be designed with flexible and ergonomical workplaces. To decrease the internal transports a flow shop will be developed and therefore the machines for pressing and welding will be moved to the same area.

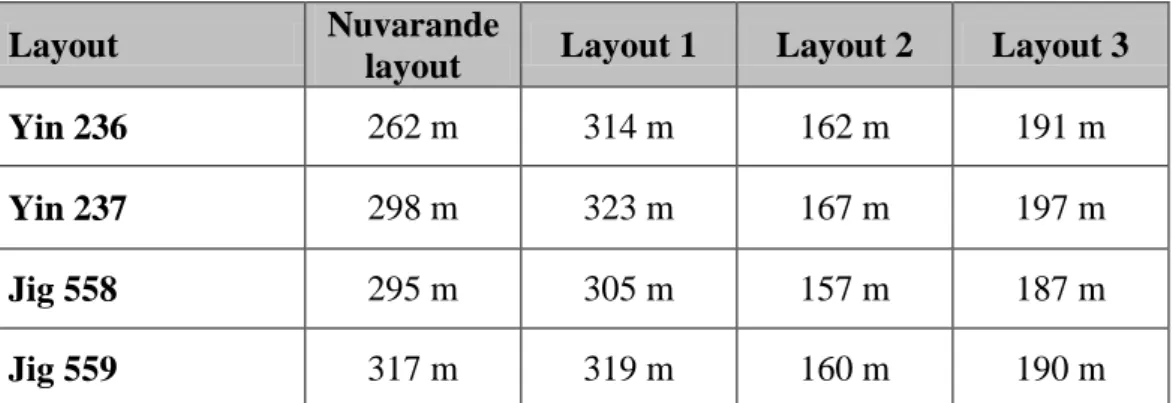

The result submits three proposals which are based on the analysis of the material flows. The proposals contain layouts over the material flows of Yin and Jig and layouts over its new assembly. The purposes of the three proposals are different. The first layout creates a work team where operators can co-operate by adjacent operations. To achieve this aim several operations within the flows of Yin and Jig have been compounded. The second and third layout creates decreased internal transports. To achieve this aim a more straight material flow through the manufacturing facility has been created.

In the chapter for discussion of the proposals, the advantages and disadvantages have been discussed. The conclusion submits the strongest proposal.

Sammanfattning

Sammanfattning

Detta examensarbete har utförts som en del av högskoleingenjörsutbildningen Industriell organisation och ekonomi vid Tekniska Högskolan i Jönköping. Rapporten är skriven på uppdrag av Kinnarps Production AB i Jönköping som är en del av Kinnarpskoncernen. Företaget erbjuder inredningslösningar för kontor och offentliga miljöer och är idag Europas tredje största tillverkare av kontorsmöbler. Produktionen i Jönköping består främst av plåt- och stålbearbetning.

Enheten i Jönköping har investerat i en ny monteringslina inom produktionen. Där den nya monteringslinan ska placeras sker i nuläget montering av stolarna Yin och Jig. Därmed måste monteringsplatserna av stolarna flyttas. För närvarande finns ingen given yta att flytta monteringsplatserna till, vilket grundat problemet till detta arbete. Syftet med arbetet är att finna en ny plats för montering av Yin och Jig, samt att effektivisera stolarnas materialflöden. Målet är att presentera ett antal lösningsförslag, innehållande nya monteringsplatser och effektivare materialflöden.

Genom en övergripande kartläggning av produktionsanläggningen i Jönköping och en djupare kartläggning av tillverkningsprocesserna för Yin och Jig, har förståelsen för tillverkningen ökat. Tillgången till egen arbetsplats på företaget har också varit betydande för arbetets resultat. Närheten till produktionen och kontaktpersoner har lett till ett effektivare arbete och en ökad förståelse för Kinnarpskoncernen.

En djupare analys av faktorer som är betydande för Yins och Jigs materialflöden har utförts. För att erhålla effektivare materialflöden har faktorerna utvecklats och förbättrats. De faktorer som analyserats är: materialhantering, rörbock, excenterpress, svets, montering och interna transporter. Materialhanteringen är problematisk vid lagring och har förbättrats genom utveckling av lastbärare och lagringsmetod. Rörbocken har identifierats som trång sektor och dess begränsning kan förbättras genom utbildning av personal och införande av säsongsbuffert. Monteringen kommer att utformas med mer flexibla och ergonomiska arbetsplatser. För att minska de interna transporterna kommer materialflödenas ingående operationer att utvecklas mot en flödesgrupp. Detta medför att excenterpressen och robotsvetsen kommer att flyttas till ett gemensamt område med rörlaser och röbock.

Resultatet presenterar tre lösningsförslag som baseras på materialflödesanalysen. Lösningsförslagen innehåller layouter över Yins och Jigs materialflöden och dess nya monteringsplatser. Målsättningarna för de tre layouterna skiljer sig åt. Den första layouten skapar främst ett arbetsteam där operatörer kan samarbeta vid närliggande operationer. För att uppnå detta mål har flera operationer inom Yins och Jigs flöden samordnats. Den andra och tredje layouten skapar främst minskade interna transporter. Detta har uppnåtts genom att skapa rakare materialflöden av Yin och Jig genom produktionsanläggningen.

I diskussionskapitlet av lösningsförslagen har layouternas för- och nackdelar tagits upp. I slutsatsen presenteras det starkaste lösningsförslaget.

Sammanfattning

Nyckelord

Effektivisering Interna transporter Materialflöde Materialhantering ProduktionslayoutFörord

Förord

Denna rapport är resultatet av vårt examensarbete som är utfört på Kinnarps Production AB i Jönköping under våren 2009. Examensarbetet är det avslutande projektet på högskoleingenjörsutbildning Industriell organisation och ekonomi med inriktning logistik och ledning vid Tekniska Högskolan i Jönköping.

Vi vill rikta ett stort tack till våra handledare Peter Welander och Tobias Johansson på Kinnarps Production AB för all hjälp och deras stora engagemang som gjort examensarbetet möjligt. Vi vill även tacka Bo Karlsson för hjälp med framtagandet av layouter och övrig personal vid Kinnarps Production AB för deras hjälp och positiva bemötande under arbetets gång.

Vidare vill vi tacka vår handledare Jessica Bruch på Tekniska Högskolan som varit ett stort stöd och visat stort engagemang under arbetet.

Jönköping maj 2009

Innehållsförteckning

Innehållsförteckning

1

Inledning ... 1

1.1 BAKGRUND ... 1 1.2 SYFTE OCH MÅL ... 1 1.3 AVGRÄNSNINGAR ... 2 1.4 DISPOSITION ... 22

Metod ... 3

2.1 UNDERSÖKNINGSMETODIK ... 3 2.1.1 Informationsinsamling ... 3 2.1.2 Litteraturstudier ... 3 2.1.3 Observationer ... 4 2.1.4 Analys ... 4 2.1.5 Layoutritning ... 5 2.2 METODKRITIK ... 5 2.2.1 Validitet ... 5 2.2.2 Reliabilitet ... 53

Teoretisk bakgrund ... 6

3.1 LOGISTIKENS GRUNDER ... 6 3.1.1 Logistiksystemet ... 6 3.1.2 Logistikkostnader ... 6 3.2 LAGER ... 8 3.2.1 Förråd ... 8 3.2.2 Produkter i arbete ... 8 3.2.3 Färdigvarulager ... 8 3.2.4 Säkerhetslager ... 8 3.2.5 Säsongslager ... 9 3.3 LASTBÄRARE ... 9 3.4 FÖRVARINGSMETODER ... 9 3.4.1 Ställagelagring ... 9 3.4.2 Djuplagring ... 9 3.4.3 Genomloppsställ ... 9 3.5 KUNDORDERPUNKT ... 103.5.1 Tillverkning mot lager (Make-to-stock – MTS) ... 10

3.5.2 Montering mot kundorder (Assembly-to-order – ATO) ... 10

3.5.3 Tillverkning mot kundorder (Make-to-order – MTO) ... 10

3.5.4 Konstruktion mot kundorder (Engineer-to-order – ETO) ... 10

3.6 PRODUKTIONSLAYOUT ... 11 3.6.1 Fast position ... 11 3.6.2 Funktionell verkstad ... 11 3.6.3 Flödesgrupp ... 12 3.6.4 Lina ... 12 3.6.5 Kontinuerlig tillverkning ... 12 3.7 VAL AV TRANSPORTUTRUSTNING ... 13 3.7.1 Materialflödets riktning ... 13 3.7.2 Produkten ... 14

Innehållsförteckning

3.9 EFFEKTIVISERINGSMETODER ... 16

3.9.1 Transportkostnadsminimering ... 16

3.9.2 Identifiera trånga sektorer ... 16

3.9.3 Slå samman operationer ... 17

4

Nulägesbeskrivning ... 18

4.1 FÖRETAGSBAKGRUND ... 18 4.2 JÖNKÖPINGSENHETEN ... 20 4.3 PRODUKTBESKRIVNING ... 20 4.4 TILLVERKNINGSPROCESSERNA ... 22 4.4.1 Tillverkningsprocessen av Yin ... 22 4.4.2 Tillverkningsprocessen av Jig ... 235

Materialflödesanalys ... 25

5.1 MATERIALHANTERING ... 25 5.2 INTERNA TRANSPORTER ... 26 5.3 RÖRBOCK ... 26 5.4 EXCENTERPRESS... 27 5.5 SVETS ... 27 5.6 MONTERING ... 286

Resultat ... 31

6.1 LÖSNINGSFÖRSLAG ... 31 6.1.1 Layout 1 ... 31 6.1.2 Layout 2 ... 32 6.1.3 Layout 3 ... 33 6.2 INTERNA TRANSPORTSTRÄCKOR ... 347

Diskussion av lösningsförslag ... 35

7.1 LAYOUT 1 ... 35 7.2 LAYOUT 2 ... 35 7.3 LAYOUT 3 ... 36 7.4 JÄMFÖRELSE AV LÖSNINGSFÖRSLAG ... 368

Slutsats och diskussion ... 38

9

Referenser ... 40

10

Sökord ... 42

Innehållsförteckning

Figurförteckning

Figur 3.1 - Fyra typiska kundorderpunkter (Wikner & Rudberg, 2005) ... 11

Figur 4.1 - Organisationsstruktur, Kinnarps AB ... 18

Figur 4.2 - Organisationsstruktur, Produktionsområde Jönköping ... 20

Figur 4.3 - Yin, artnr 236 ... 20

Figur 4.4 - Yin, artnr 237 ... 20

Figur 4.5 - Jig, artnr 558 ... 21

Figur 4.6 - Jig, artnr 559 ... 21

Figur 4.7 - Försäljningssiffror, Yin ... 21

Figur 4.8 - Försäljningssiffror, Jig ... 22

Figur 4.9 - Materialflödesschema, Yin ... 23

Figur 4.10 - Materialflödesschema, Jig ... 24

Figur 5.1 - Flak med stommar, Yin ... 25

Figur 5.2 - Flak med stommar, Jig ... 26

Figur 5.3 - Nuvarande monteringsplats ... 28

Figur 6.1 - Monteringsplatsens utformning, layout 1 ... 31

Figur 6.2 - Monteringsplatsens utformning, layout 2 ... 32

Figur 6.3 - Monteringsplatsens utformning, layout 3 ... 33

Tabellförteckning

Tabell 6.1 - Layouternas interna transportsträckor ... 34Tabell 6.2 - Jämförelse mellan lösningsförlagen och nuvarande layout ... 34

Ordlista

Ordlista

Batch – Ett parti med ett visst antal artiklar. Buffert – Säkerhetslager av artiklar.

EUR-pall (Europapall) – Lastbärare med standardiserade mått i Europa.

FIFO-principen (eng. first in – first out) – Först in – först ut, innebär att hantering

av gods sker i turordning. Gods som först ställs på lager tas också ut först.

Fixtur – Andordning som används inom verkstadsindustrin för att hålla fast detalj

under bearbetning.

Flak – Specialbyggd lastbärare av Kinnarps som används för att transportera

stommarna till Yin och Jig.

Flaskhals – En resurs med lägre kapacitet än det faktiska kapacitetsbehovet och

därmed skapar en begränsning i det totala flödet av producerade enheter.

Gratistransport – Transport som inte utgör någon kostnad.

Genomloppsställ – En förvaringskonstruktion som består av ett antal rullbanor

sammanbyggda parallellt i höjd- och breddled. Inlagring sker på ena sidan och uttag sker på motsatt sida.

Insourcing – Innebär att en viss del av en annan aktörs verksamhet tas in till det egna

företaget.

Kundorderpunkt – Den position i förädlingskedjan där företaget går från att

producera mot prognos till att producera mot kundorder.

Outsourcing – Innebär att en viss del av det egna företagets verksamhet läggs ut till

annan aktörs verksamhet.

Pull-styrning – Styrningsmetod där materialförflyttning endast sker på initiativ av

den förbrukande aktören i materialflödet.

Push-styrning – Styrningsmetod där materialförflyttning initieras av den producerade

aktören själv eller av en central planeringsinstans i form av planer eller direkta beordringar.

Ställage – Förvaringskonstruktion för exempelvis pallar och består av vertikala och

horisontella bärande element.

Säsongslager – Uppstår då efterfrågan varierar säsongsmässigt. Lagret byggs upp

under lågsäsong och avvecklas under högsäsong.

Trång sektor – Se flaskhals.

Inledning

1 Inledning

Detta examensarbete har utförts som en del av högskoleingenjörsutbildningen Industriell organisation och ekonomi vid Tekniska Högskolan i Jönköping. Rapporten är skriven på uppdrag av Kinnarps Production AB i Jönköping som är en del av Kinnarpskoncernen. Företaget erbjuder inredningslösningar för kontor och offentliga miljöer och är idag Europas tredje största tillverkare av kontorsmöbler. Produktionen i Jönköping består främst av plåt- och stålbearbetning. Två stolar som tillverkas vid enheten är Yin och Jig. Förändringar i produktionen kommer att ske vilket påverkar stolarnas materialflöden. Studier av nuläget och studier av litteratur ska tillsammans generera lösningsförslag innehållande nya monteringsplatser och effektivare materialflöden.

1.1 Bakgrund

Enheten i Jönköping har tillverkat stommarna till Yin och Jig i två år och monteringen övertogs för drygt ett år sedan. Tidigare monterades stolarna vid Kinnarps produktionsenhet i Skillingaryd. När monteringen togs över placerades monteringsplatserna där ledig yta fanns och utan närmre eftertanke. En investering i en ny monteringslina vid produktionsenheten i Jönköping har gjorts. Där den nya linan kommer placeras sker i nuläget montering av Yin och Jig vilket medför att monteringsplatserna måste flyttas. Det finns ingen given yta där monteringen kan placeras, vilket grundat problemet till detta arbete.

Produktionen av Yin och Jig är kundorderstyrd och medför att tillverkningen varierar dagligen. Efterfrågan är även säsongsvarierad och bildar två försäljningstoppar. Den dagliga variationen påverkar tillverkningen och orsakar emellanåt interna förseningar. Idag är de interna transporterna av Yins och Jigs materialflöden långa och komplexa. Detta orsakas av produktionslayouten där de ingående operationerna är placerade på skilda avdelningar. Monteringsplatsernas placering är också en stor bidragande faktor. Stolarna transporteras på specialbyggda lastbärare så kallade flak. Flaken rymmer ett större antal stommar jämfört med standardiserade pallar, vilket effektiviserar de interna transporterna. Främsta nackdelen med flaken är dess svåra hantering vid lagring. I dagsläget kan de ej staplas på varandra eller placeras i befintliga ställage. Därmed placeras de direkt på golvet vilket upptar stor yta. Produktionsanläggningens yta är begränsad och lagring på golvet kommer ej att vara möjligt i framtiden. En lösning där anläggningens volym utnyttjas är därför nödvändig.

Uppdragsgivaren önskar ett eller flera lösningsförslag innehållande ny plats för montering av Yin och Jig, samt effektivare materialflöden.

Inledning

1.3 Avgränsningar

I arbetet ingår en studie och analys av Yins och Jigs materialflöden inom Kinnarps produktionsenhet i Jönköping. Därmed har en avgränsning gjorts från inköps- och leveransprocesser och från övriga enheter i koncernen. En avgränsning har även gjorts från studier av övriga artiklars materialflöden.

Materialflödena som analyseras i rapporten tillhör endast huvudflödena inom Yins och Jigs tillverkningsprocesser. Ingående materialflöden med lågfrekventa transporter har bortsetts då resultatet i rapporten ej påverkas.

Då uppdragsgivaren gav riktlinjer om att tänka fritt och bortse från kostnader kommer rapportens lösningsförlag endast behandla vilka typer av kostnader som påverkas. En avgränsning har därmed gjorts från investeringskalkyler.

Lösningsförslagen som utarbetas kommer att vara anpassade till företagets nuvarande förhållanden. Ovanstående avgränsningar har gjorts för att arbetets omfattning ska vara rimligt i förhållande till tidsplanen. Information som är belagd med sekretess kommer ej att presenteras i rapporten.

1.4 Disposition

Det inledande kapitlet beskriver rapportens bakgrund, syfte, mål och avgränsningar. I metoden beskrivs hur arbetet har genomförts och vilka metoder som använts. Kapitlet behandlar även metodkritik. Därefter följer teoretisk bakgrund som grundar sig på litteraturstudier och som innehåller relevant teori för rapporten.

I nulägesbeskrivningen presenteras Kinnarps AB med en separat beskrivning av enheten i Jönköping där arbetet har utförts. Kapitlet innehåller även en produktbeskrivning där Yin och Jig presenteras, samt en beskrivning hur stolarnas nuvarande tillverkning och materialflöden ser ut.

I kapitlet materialflödesanalys redogörs faktorer som är betydande för materialflödena och därmed påverkar resultatet i rapporten. I resultatet presenteras tre lösningsförslag innehållande ny plats för montering samt effektivare materialflöden. Nästkommande kapitel innehåller en diskussion om lösningsförslagen och även förslag på alternativa lösningar.

I slutsats och diskussion redogörs slutsatser av arbetet och rapporten diskuteras som helhet. Rapporten avslutas med referenser, sökord och bilagor. Referenshanteringen är utförd löpande i texten genom Harvardsystemet.

Metod

2 Metod

Examensarbetet påbörjades i januari år 2009 och avslutades i maj samma år.

Resultatet är grundat på en övergripande kartläggning av Kinnarps

produktionsanläggning i Jönköping. En fördjupad kartläggning har gjorts av tillvekningsprocessen för stolarna Yin och Jig. För att nå ett så bra resultat som möjligt, har en god inblick i hela produktionsanläggningen krävts. Metoderna som valts för att uppnå uppsatta mål är grundade på arbetets syfte. Valda metoder är både kvalitativa och kvantitativa, där de kvalitativa metoderna utgör den största delen av undersökningsmetodiken.

Kvalitativa metoder bygger på vetenskapsteoretisk grund där upplägget är flexibelt och sammanhang vill erhållas. Kvantitativa metoder bygger på statistiska och kvantifierbara resultat med strukturerat upplägg (Eriksson & Wiedersheim-Paul, 2006; Holme & Solvang, 1997).

Tillgången till egen arbetsplats på företaget har varit betydande för arbetets resultat. Närheten till produktionen och kontaktpersoner har lett till ett effektivare arbete, då problem och frågor har kunnat lösas omgående. Under perioden som arbetet pågått har en fjärdedel av tiden tillbringats på företaget vilket har bidragit till en ökad förståelse för Kinnarpskoncernen.

2.1 Undersökningsmetodik

2.1.1 Informationsinsamling

Nulägesbeskrivningen grundas till stor del på intervjuer som utförts på Kinnarps i Jönköping. Intervjuerna har skett både spontant med öppna frågor och strukturerat med förbestämda frågor. De personer som intervjuats är till största del handledarna Peter Welander, produktionsplanerare och Tobias Johansson, arbetsledare. De har bidragit med den mesta informationen och varit till stor hjälp under arbetets gång. Intervjuerna har skett kontinuerligt under kartläggnings- och analysarbetet. Personerna har intervjuats både enskilt och tillsammans. Operatörerna vid de ingående operationerna i tillverkningsprocessen för Yin och Jig har också intervjuats för att få en tydligare bild av det dagliga arbetet. Intervjuerna har skett strukturerat och enskilt. Informationsinsamlingen har skett kontinuerligt under arbetets gång och data har hämtats från Kinnarps MPS-system, Movex. Den insamlade informationen om Yins och Jigs tillverkning omfattar tillverkningssiffror, operationstider, ingående artiklar och lönekostnader. Data som erhållits ligger till grund för nulägesbeskrivningen och materialflödesanalysen.

Metod

grund för den teoretiska bakgrunden, materialflödesanalysen och resultatet. Information har också erhållits från Kinnarps interndokument och företagets hemsida.

2.1.3 Observationer

Observationer har utförts både med strukturerat och spontant upplägg under arbetets gång. Arbetet började med en övergripande kartläggning av materialflödena för Yin och Jig. Detta gjordes genom guidning i produktionsanläggningen. Vidare följde en djupare studie av materialets hantering och flöde inom den ingående operationen, montering. Studien genomfördes med ett antal observationer av monteringens arbetsplaster. Transportsträckorna mellan de ingående operationerna har också studerats närmare genom observationer i produktionsanläggningen och genom att studera anläggningens ritning.

Ytor för nya monteringsplatser och för lagring av stommar har undersökts genom observationer i anläggningen och genom studier av anläggningens ritning. Vid observationerna har jämförelse mellan ritning och verklighet gjorts för att erhålla korrekta uppgifter. Flakens hantering har också undersökts för att kunna analysera metoder för lagring och hantering. Slutligen har allmänna iakttagelser av det vardagliga arbetet gjorts för ökad helhetsförståelse.

2.1.4 Analys

Under analysarbetet har observationerna undersökts mer djupgående. Den fördjupade kartläggningen av materialets hantering och flöde vid monteringen har analyserats då operationen anses betydande för resultatet. För att kunna uppnå målet med att

effektivisera de interna transporterna har mätningar av de studerade

transportsträckorna utförts på anläggningens ritning. Mätningarna har analyserats och jämförts mellan nuvarande materialflöden och flödena i lösningsförslagen. Analysen av mätningarna ligger till grund för fastställandet av resultatet.

Under observationsarbetet hittades nya ytor för montering av Yin och Jig. Sju platser valdes ut och analyserades vidare. För att uppnå så bra resultat som möjligt diskuterades och utvärderades varje lämplig yta grundligt och de tre starkaste lösningsförslagen togs fram. Vid framtagningen av de tre lösningsförlagen analyserades främst monteringens placering i anläggningen och dess förhållande till övriga ingående operationer. Monteringens yta och plats för lagring analyserades också.

Undersökningarna av flakens hantering har analyserats för att erhålla effektiva lagringsmetoder. Flera ytor och lagringsmöjligheter har tagits fram och utvärderats. Den studerade litteraturen och datainsamlingen har utvärderats och avgränsats till de mest relevanta delarna. Dessa delar har analyserats vidare och ligger till grund för den teoretiska bakgrunden, materialflödesanalysen och resultatet.

Metod

2.1.5 Layoutritning

Resultatet innehåller lösningsförslag med olika layouter över de nya

monteringsplatserna och av de nya materialflödena för Yin och Jig. Layouterna har skissats för hand och sedan överförts till digital form genom programmet AutoCAD. Layouterna är till för att öka förståelsen för lösningsförslagen.

Materialflödesscheman som presenteras i nulägesbeskrivningen har utförts i programmet Microsoft Office Visio 2007.

2.2 Metodkritik

Resultatet av arbetet ska vara tillförlitligt och därmed krävs hög validitet och reliabilitet. Validitet innebär att relevanta metoder och mätningar används. Att det som mäts, görs på rätt sätt. Reliabilitet innebär hur tillförlitligt mätningarna genomförs och hur noggrant bearbetningen av dess information utförs. Hög reliabilitet uppnås genom flera oberoende mätningar av samma fenomen som ger samma resultat. Valid information måste vara reliabelt (Holme & Solvang, 1997).

2.2.1 Validitet

För att resultatet ska innehålla hög validitet baseras den teoretiska bakgrunden på

välkända metoder från litteraturen som flera författare förespråkar.

Nulägesbeskrivningen baseras på intervjuer med nyckelpersoner inom de aktuella områdena på Kinnarps för att erhålla så real information som möjligt. Validiteten har kontrollerats under arbetets gång genom regelbundna möten med handledare, både på Kinnarps och på Tekniska Högskolan.

2.2.2 Reliabilitet

De referenser som används i den teoretiska bakgrunden anses reliabla, då de kommer från tillförlitliga källor. Nulägesbeskrivningens muntliga referenser bedöms också som trovärdiga, då informationen fåtts från personer med goda kunskaper inom området och företaget. De mätningar och beräkningar som utförts i analysdelen anses ha lägre reliabilitet. Mätningarna är utförda på anläggningens ritning och approximativa transportsträckor har tagits fram. Beräkningarna är baserade på data från Movex, som anses vara ett pålitligt system. Utfallet av data som erhålls kan variera beroende på given sökdata. Beräkningarna baseras på samma typ av data och eventuella fel är marginella.

Teoretisk bakgrund

3 Teoretisk bakgrund

3.1 Logistikens grunder

Ämnesområdet logistik har alltid funnits men det är först under de senaste 30 åren som begreppet har vuxit och utvecklats och blivit en allt viktigare del i företags verksamheter. I och med den förändrade affärsmarknaden med globalisering, utvecklad teknik, ökad miljömedvetenhet och alltmer krävande kunder har logistiken fått ökad betydelse för företags konkurrenskraft och effektivitet. Logistik kan alltså beskrivas som läran om effektiva materialflöden och definieras enligt Jonsson och Mattsson (2005, s.20) som:

”Planering, organisering och styrning av alla aktiviteter i materialflödet, från råmaterialanskaffning till slutlig konsumtion och returflöden av framställd produkt och som syftar till att tillfredställa kunders och övriga intressenters behov och önskemål, dvs. ge en god kundservice, låga kostnader, låg kapitalbindning och små miljökonsekvenser.”

Målsättningen med logistik är att skapa lönsamhet genom att leverera rätt vara/service, i rätt kvalitet, i rätt kvantitet, vid rätt tidpunkt och på rätt plats till så låg kostnad som möjligt (Jonsson & Mattsson, 2005).

3.1.1 Logistiksystemet

Logistik kan ses som ett system, där utbyte sker med omgivningen. Systemet innehåller både delsystem och komponenter som samordnas med varandra och med omgivningen. Syftet med systemet är att på ett effektivt sätt försörja kunder med efterfrågade produkter. Det är viktigt att se logistiksystemet som en försörjningskedja och ur ett helhetsperspektiv sträcker sig systemet från råvara till slutkund. Ett företags logistiksystem kan innehålla delsystemen materialförsörjning, produktion och distribution som förmedlar material, komponenter och produkter inom företaget och till kund (Jonsson & Mattsson, 2005).

3.1.2 Logistikkostnader

Logistikkostnader innehåller kostnader för logistiska aktiviteter som påverkar logistiksystemet. Enligt Jonsson och Mattsson (2005) ingår följande kostnader:

Transport- och hanteringskostnader Emballeringskostnader

Lagerhållningskostnader Administrativa kostnader Orderkostnader

Kapacitetsrelaterade kostnader Brist- och förseningskostnader Miljökostnader

Teoretisk bakgrund

De kostnader som är relaterade till denna rapport är transport- och hanteringskostnader, lagerhållningskostnader och kapacitetsrelaterade kostnader. En djupare teori om de relaterade kostnaderna följer nedan.

3.1.2.1 Transport- och hanteringskostnader

Transport- och hanteringskostnader uppkommer vid förflyttning av gods från både interna och externa transporter. Även skador på förpackningar och på gods som uppstår under hantering inkluderas i kostnaderna. Interna transporter inom ett företag avser plockning, paketering och intern förflyttning (Jonsson & Mattsson, 2005).

3.1.2.2 Lagerhållningskostnader

Lagerhållningskostnader utgörs av kostnader för att lagerhålla varor. Kostnaden

påverkas av tre komponenter: kapitalkostnad, förvaringskostnad och

osäkerhetskostnad (Jonsson & Mattsson, 2005).

Kapitalkostnad

Lagring av material och produkter binder kapital och hur stor denna kostnad blir beror på den kalkylränta företaget använder vid sina investeringar. Kapitalkostnaden avser att täcka denna ränta på det bundna kapitalet. Bankräntan motsvarar den lägsta kalkylräntan (Lumsden, 2006).

Förvaringskostnad

Förvaringskostnaden utgörs av lagringsrelaterade aktiviteter och kostnaden för lagerlokal. Faktorer som påverkar kostnaden är: avskrivningar på anläggningar, lagrings- och hanteringsutrustning (Jonsson & Mattsson, 2005).

Osäkerhetskostnad

Osäkerhetskostnaden är relaterad till den osäkerhet och det risktagande som uppstår vid lagerhållning. Vid ökad lagringsvolym ökar risken för kassationer på grund av ökad hantering. Inkurans påverkar också kostnaden då lagrade enheter antingen måste kasseras eller säljas till reducerat pris. Andra faktorer som påverkar osäkerhetskostnaden är felaktiga leveranser, lagerbrist och försäkringskostnad (Jonsson & Mattsson, 2005).

3.1.2.3 Kapacitetsrelaterade kostnader

Kapacitetsrelaterade kostnader utgörs av avskrivningar och kostnader för underhåll och drift av anläggningar. Den tillgängliga kapaciteten som finns i en organisation utgörs av anläggningar, fordon, maskiner och personal. Kapacitetskostnaderna är främst fasta kostnader och en högre utnyttjandegrad medför att kostnaden kan slås ut på ett större antal enheter och därmed sänka självkostnaden per tillverkad enhet. Vid en volymvarierande produktion är kapacitetskostnaderna vanligtvis högre. Detta beror på svårigheten att ha en minimal kapacitetsnivå av produktionsutrustning och personal. För att klara av variationerna i produktionen kan övertidsarbete, skiftgång och utökade transporter användas (Jonsson & Mattsson, 2005).

Teoretisk bakgrund

3.2 Lager

Lager är en plats för förvaring av material och produkter. Lagrets främsta funktion är att frikoppla delar av ett materialflöde. Beroende på var i flödet materialet befinner sig finns det olika typer av lager. De vanligaste formerna är förråd, produkter i arbete (PIA) och färdigvarulager. Säkerhetslager och säsongslager är andra förekommande lagerformer (Jonsson & Mattsson, 2003). Ovannämnda typer av lager beskrivs vidare nedan.

3.2.1 Förråd

Förråd är ett lager för att frikoppla inleverans- och produktionsprocesserna från varandra. Här förvaras råmaterial, inköpta komponenter och övriga detaljer som används i produktionen (Jonsson & Mattsson, 2003).

3.2.2 Produkter i arbete

Produkter i arbete omfattar material som är under bearbetning eller som befinner sig i buffert mellan produktionsprocesser. Lagringen medför att olika produktionssteg frikopplas och möjliggör bland annat olika produktionstakter och att omfattningen av produktionsstörningar kan begränsas (Jonsson & Mattsson, 2003). PIA utgör inget problem så länge rätt produkter tillverkas och så länge de är i arbete. Buffertar mellan processer kan vara nödvändiga för att produktionen ska flyta effektivt, men små buffertar kan tillsammans bilda höga lagernivåer som binder mycket kapital. Höga nivåer av PIA medför långa genomloppstider som inverkar negativt på flexibiliteten. En ”lagerlös” produktion är därför fördelaktig (Storhagen, 2003). Att minska buffertar eller att ha en lagerlös produktion tvingar dessutom fram eventuella problem som finns i tillverkningen. Problemen som synliggörs blir tvungna att lösas vilket i sin tur leder till en bättre produktion (Srinivasan, 2004).

3.2.3 Färdigvarulager

I färdigvarulagret förvaras slutprodukter som är färdiga för leverans till kund. Detta lager finns för att frikoppla produktionsprocesser från försäljnings- och distributionsprocesserna (Jonsson & Mattsson, 2003). Det är även viktigt att ha rätt nivå på lagren, för låga nivåer kan leda till brister och förseningar och för höga nivåer kan leda till onödig kapitalbindning (Olhager, 2000).

3.2.4 Säkerhetslager

Säkerhetslager skapas för att kompensera för osäkerheter i omgivningen. Säkerhetslagret ska täcka slumpmässiga variationer som uppstår i efterfrågan under ledtiden (Olhager, 2000). Dimensioneringen av säkerhetslager innebär att en avvägning måste göras mellan lagerhållningssärkostnader och bristkostnader (Plan, 2009a).

Teoretisk bakgrund

3.2.5 Säsongslager

Om ett företag strävar efter ett högt och jämnt kapacitetsutnyttjande trots att efterfrågan är säsongsbetonad kan säsongslager, även kallat utjämningslager, bli aktuellt (Lumsden, 2006). Uppbyggnaden av säsongslager sker under lågsäsong, som utnyttjas under högsäsong. Produktionen jämnas därmed ut och hänsyn tas ej till variationerna (Johansen & Riis, 1995).

3.3 Lastbärare

En lastbärare håller samman och bär en eller flera artiklar vilket underlättar dess hantering. En vanlig typ av lastbärare är lastpall (Plan, 2009b). Pallen är utformad för att effektivt kunna hanteras med hjälp av gaffeltruck. En sluten transportenhet kan erhållas av pallkragar och lock. Pallkragar är en effektiv komplettering då de möjliggör stapling av pallar vilket leder till ett bättre volymutnyttjande (Lumsden, 2006).

Alla länder i Europa, förutom Storbritannien, har kommit överens om ett standardiserat pallsystem där den så kallade Europapallen (EUR-pall) är vanligast. Alla företag använder sig inte av EUR-pallen som standard utan har utvecklat egna lastpallar (Jonsson & Mattsson, 2005; Lumsden 2006).

3.4 Förvaringsmetoder

3.4.1 Ställagelagring

Det finns flera typer av förvaringsmetoder som ofta kombineras för att utnyttja dess fördelar. Den vanligaste metoden inom industrin är ställagelagring. Ställage är en förvaringskonstruktion för exempelvis pallar och lådor. Det besår av horisontella och vertikala uppbärande element som möjliggör att lagringen utnyttjar volymen i anläggningen. Pallarna förvaras i fack och samtliga pallar är direkt åtkomliga. Detta gör att flexibiliteten är hög och det är enkelt att tillämpa FIFO-principen (eng. first in – first out). En nackdel med ställagelagring är att en stor del av golvytan tas upp av transportgångar, vilket försämrar utnyttjandet av anläggningens yta (Lumsden, 2006).

3.4.2 Djuplagring

En annan vanlig förvaringsmetod är djuplagring. Metoden kan tillämpas direkt på golvet eller i ställage. Här utnyttjas volymen bättre jämfört med vanlig ställagelagring då truckgångar ej krävs i lika stor utsträckning. Vid djuplagring begränsas åtkomligheten av pallar vilket försvårar tillämpningen av FIFO-principen (Lumsden, 2006).

Teoretisk bakgrund

lagring sparar utrymme, ger hög fyllnadsgrad och kan hanteras enligt FIFO-principen. Metoden är därför lämplig för artiklar med få varianter i stora volymer och med hög omsättning (Lumsden, 2006; TFK, 2002).

3.5 Kundorderpunkt

Kundorderpunkten är den position i förädlingskedjan där en specifik produkt kopplas till en kundorder (se figur 3.1). Kundorderpunktens placering beror på skillnaden mellan krävd leveranstid och genomloppstid i produktion (Olhager, 2000). Enligt Lumsden (2006) infaller kundorderpunkten där kedjan går från att producera mot prognos till att producera mot kundorder. Ju tidigare i flödet som kundorderpunkten placeras desto säkrare är det slutliga behovet. Förädlingskedjan behöver därmed ej förlita sig på osäkra prognoser.

3.5.1 Tillverkning mot lager (Make-to-stock – MTS)

När genomloppstiden i produktion är längre än kraven på leveranstid till kund sker vanligtvis tillverkning mot lager. I de flesta fall är produkterna standardiserade och produceras i höga volymer. Kraven på leveranstid till kund är kort varför kundorderpunkten ligger i färdigvarulagret. Därmed planeras tillverkningen mot prognos (Jonsson & Mattsson, 2005).

3.5.2 Montering mot kundorder (Assembly-to-order – ATO)

Vid montering mot kundorder tillverkas standardiserade komponenter mot prognos och monteras till olika varianter när kundorder mottagits. På så sätt erhålls hög produktvariation och relativt kort leveranstid. Vid den här typen av tillverkning består lagren av råmaterial, ingående köpkomponenter samt egentillverkade detaljer och halvfabrikat (Jonsson & Mattsson, 2005).

3.5.3 Tillverkning mot kundorder (Make-to-order – MTO)

Vid kundorderstyrd produktion tillverkas produkter mot en specifik kund och tillverkningen påbörjas först när kundorder mottagits. Produkterna är i förväg konstruerade och tillverkningsförberedda. Materialanskaffningen sker till stor del mot prognos, vilket gör att lagren främst består av råmaterial och köpkomponenter. Kännetecken för MTO är längre leveranstid, små volymer och höga variationer (Jonsson & Mattsson, 2005).

3.5.4 Konstruktion mot kundorder (Engineer-to-order – ETO)

Vid konstruktion mot kundorder utformas produkten speciellt efter kundens specifikationer. Hela tillverkningen, inklusive konstruktion och materialanskaffning, sker mot kundorder. Därmed blir leveranstiderna långa, volymerna små och produktvariationen hög (Jonsson & Mattsson, 2005).

Teoretisk bakgrund

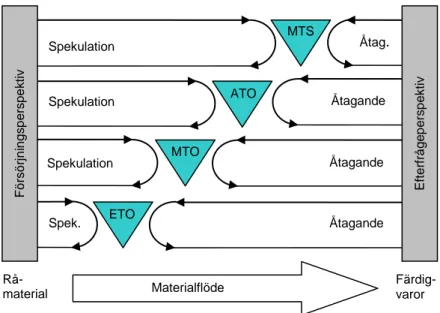

Figur 3.1 - Fyra typiska kundorderpunkter (Wikner & Rudberg, 2005)

3.6 Produktionslayout

Vid produktionssystemets utformning tar företag beslut om vilken layout verksamheten ska tillämpa. Under arbetet av utformningen är det viktigt att utgå ifrån de produkter som ska tillverkas och ifrån företagets produktionsstrategi.

Målsättningarna med produktionssystemets utformning är främst högt

kapacitetsutnyttjande, hög flexibilitet och korta genomloppstider. Layouten av produktionssystemet påverkar även leveransförmågan och förutsättningarna för att kunna hålla korta och säkra leveranstider. Nya produktionssystem strävar efter att skapa enkla och säkra flödesvägar. Det finns fem grundtyper av produktionslayouter (Olhager, 2000): Fast position Funktionell verkstad Flödesgrupp Lina Kontinuerlig tillverkning 3.6.1 Fast position

Produktionssystemet fast position innebär att produktionen sker på en bestämd plats. Vid en del typer av tillverkning är den framväxande produkten svår eller omöjlig att flytta vilket gör att produktionen blir knuten till en fast position. Detta kan exempelvis gälla tillverkning av byggnader, flygplan eller broar. För den här typen av produktion finns inga alternativa produktionslayouter (Jonsson & Mattsson, 2005; Olhager, 2000). 3.6.2 Funktionell verkstad F ö rs ö rj n in g s p e rs p e k ti v E ft e rf rå g e p e rs p e k ti v Spekulation Spekulation Spekulation Spek. MTS ATO MTO ETO Åtagande Åtagande Åtagande Åtag. Materialflöde Färdig-varor Rå-material

Teoretisk bakgrund

exempel en svetsavdelning och en monteringsavdelning. Detta produktionssystem är framför allt lämpligt när produktsortimentet är brett och antalet tillverkade artiklar är få. Denna produktionstyp är vanlig hos exempelvis mindre specialistverkstäder. En fördel med funktionell verkstad är att den skapar flexibilitet för ändrade produktmixer och varierande produktionsvolymer i och med dess mångsidiga funktionalitet. En nackdel är att komplexa materialflöden skapas vilket resulterar i köbildningar, långa genomloppstider och hög kapitalbindning i produkter i arbete. Omfattande interna transporter är också ett resultat från denna typ av layout (Jonsson & Mattsson, 2005; Olhager, 2000).

3.6.3 Flödesgrupp

Flödesgrupper innebär att produktionen är produktorienterad vilket medför att liknande produkter i avseende till tillverkning samordnas. Detta produktionssystem är lämpligt för ett smalt produktsortiment med låg varians och med hög efterfrågan. Flödesgrupper har utvecklats från den funktionella layouten i syfte att förkorta genomloppstider, förenkla planering och få lägre kapitalbindning. En annan fördel med layouten är att de interna transporterna kan effektiviseras väsentligt. Operatörerna kan i många fall rotera mellan de olika tillverkningsprocesserna inom gruppen, vilket innebär vidgade arbetsuppgifter och ökad självständighet. En nackdel med flödesgrupper är att dess kapacitetsutnyttjande kan bli lågt. Inom flödesgrupperna eftersträvas ett enkelt och rakt flöde, så vid utformningen av tillverkningen är det viktigt att utgå ifrån produkternas operationsföljd. En övergång från funktionell verkstad till flödesgrupper kan kräva kompletterande investeringar vilket medför ökad kapitalbindning. Denna ökning ska däremot kompenseras av de reducerade genomloppstiderna och den minskade kapitalbindningen i PIA och lager (Jonsson & Mattsson, 2005; Olhager, 2000).

3.6.4 Lina

En lina karaktäriseras av att produktionsresurserna är organiserade efter produkternas tillverkningsföljd med nära anslutning till varandra. Detta produktionssystem är lämpligt för massproduktion av standardiserade produkter med jämn och hög efterfrågan, till exempel bilar och vitvaror. Linans utformning kan se ut på många olika sätt och kan bland annat skiljas mellan styrande och flytande lina. Med styrande lina menas ett materialflöde som styrs mekaniskt och en direkt koppling finns mellan tillverkningsprocesserna. Produktionstakten måste vara jämn längs med linan och buffertering tillåts inte. I flytande lina sköts materialflödet manuellt och det finns möjlighet till buffertar mellan processerna. Störningskänsligheten och bundenheten i arbetet minskar. Fördelar med lina är korta genomloppstider, låga interna transportkostnader, enkel materialhantering och låg kapitalbindning i PIA. Nackdelarna är låg flexibilitet i produktmix och i volym, samt att störningskänsligheten är hög (Jonsson & Mattsson, 2005; Olhager, 2000).

3.6.5 Kontinuerlig tillverkning

Kontinuerlig tillverkning innebär att tillverkningen är processartad och tillverkningsmomenten är fysiskt sammanbundna. Processen består av en producerande enhet med ett materialinflöde och ett produktutflöde. Produkterna mäts

Teoretisk bakgrund

Produktionssystemet är lämpligt för ett begränsat produktsortiment med hög volym. Kapaciteten av maskinutrustningen är kritisk för tillverkningskostnaden. Det är viktigt att råmaterial alltid finns tillgängligt för att nå det höga kapacitetsutnyttjandet. Exempel på produktion inom detta produktionssystem är metaller, olja och papper (Jonsson & Mattsson, 2005).

3.7 Val av transportutrustning

Vid val av transportutrustning är det viktigt att anpassning till produktionslayouten görs. Materialhantering kan både innehålla fasta och mobila transportanordningar. Materialhanteringen utgör en viktig del för effektiv tillverkning och därmed är produktionslayouten central. En förbättrad layout med bättre hantering resulterar i effektivare flöde. Kapitalbindning i material är också en väsentlig del vid val av transportutrustning. Vid stora variationer av efterfrågan blir det svårare att styra produktionen, vilket kan leda till förseningar. För att förhindra detta kan ett säkerhetslager byggas upp. Det finns olika typer av materialhantering men om flexibel hantering vill uppnås, är truck, pall och ställage ett bra alternativ. Fasta transportanordningar är oftast dyra och låsta till en viss kapacitet, vilket bidrar till låg flexibilitet. Att finna faktorer som påverkar val och utformning av transportutrustning kan vara svårt. Nedan följer några betydande faktorer som påverkar beslutet (Lumsden, 2006):

Materialflödets riktning Produkten

Transportfrekvensen

Möjligheter till mekanisering Tekniska krav på transportsystemet

För de faktorer som är relevanta för denna rapport, följer en djupare teori nedan.

3.7.1 Materialflödets riktning

Det finns ett antal riktningar som ett materialflöde kan följa rakt, divergerande, konvergerande, returnerande och omkörande. I ett rakt flöde förflyttas materialet bara i en riktning, från en startpunkt till en slutpunkt. Upplägget baseras på produktionslayouten lina. Karaktären av ett divergerande flöde är att samma arbetsmoment sker parallellt längs en lina. Materialflödet delas upp från ett flöde till flera delflöden, divergerar, för att sedan återgå till det gemensamma flödet, konvergerar. I ett returflöde finns det möjlighet att skicka material bakåt i flödet. Vid bearbetning av material kan fel uppstå och därmed finns ett behov av att returnera material till den operation där felet uppstod. Vid utformning av returflöde är det viktigt att flödet inte stör den övriga produktionen. Ett omkörningsflöde karaktäriseras av att hastigheten i en lina ska kunna varieras. I en lina är arbetstakten samma för allt material och för att få ett effektivare flöde, kan omkörning vara ett alternativ. Material som följer en lina bearbetas kanske inte av alla operationer och skulle därmed kunna

Teoretisk bakgrund

3.7.2 Produkten

Det som har störst påverkan på val av transportutrustning är produkten som ska förflyttas. Viktiga egenskaper hos produkten som påverkar valet av utrustning är: volym, vikt, längd, storlek, form, ömtålighet och konsistens. Produktens egenskaper bestämmer dess hanterbarhet. Transportutrustningen behöver inte vara enhetlig för hela produktionen, utan kan skilja sig mellan olika delar (Lumsden, 2006).

3.7.3 Transportfrekvens

Transportfrekvens menas med antalet transporter som utförs under en viss tid. Transporterna kan ha olika mönster. Regelbundna transportfrekvenser kan anpassa transportutrustningen till kapacitetsbehovet. Vid oregelbundna frekvenser försvåras planeringen av utrustning. Om valet baseras på ett medelvärde kan det orsaka väntetider och förseningar vid toppar i produktionen. Om utrustningen baseras på den maximala produktionen leder det till outnyttjad kapacitet och höga kostnader (Lumsden, 2006).

3.8 Säsongsvariation

När efterfrågan på marknaden varierar skapas obalans mellan kapaciteten i produktionen och möjligheten att leverera den efterfrågade volymen. Variationerna kan till viss del hanteras genom att öka eller minska färdigvarulagret alternativt öka eller minska orderstocken genom leveranstidsförändringar. Om detta inte kan tillämpas måste kapaciteten ökas eller kapacitetsutnyttjandet minskas, beroende på variationerna i efterfrågan (Jonsson & Mattsson, 2003). Enligt Johansen och Riis (1995) finns två huvudstrategier för produktionen att hantera säsongsvariationer, utjämnad produktion eller lagerlös produktion. Dessa representerar två extrema strategier som sällan används fullt ut. En kombination av dem är därför vanligt.

3.8.1 Utjämnad produktion

Utjämnad produktion innebär att produktionstakten hålls konstant och anpassas i liten utsträckning till säsongsvariationerna. Variationerna jämnas ut genom att bygga upp lager under lågsäsong som används under högsäsong. Syftet med strategin är huvudsakligen att nå en konstant och hög utnyttjandegrad av produktionens resurser och därför minimera investeringar i produktionen. En fördel är att kostnadskrävande kapacitetsändringar kan undvikas, till exempel övertidsarbete, utlego och undersysselsättning. En nackdel är att strategin leder till stora lagervolymer med hög kapitalbindning, minskad flexibilitet och minskad förmåga att anpassa sig till marknadskraven (Johansen & Riis, 1995; Jonsson & Mattsson, 2003; Olhager, 2000).

3.8.2 Lagerlös produktion

Lagerlös produktion är en motsatt metod som bygger på en anpassningsstrategi. Strategin innebär en minimering av lager genom att endast producera mot kundorder eller den faktiska efterfrågan. Detta kräver dock att produktionssystemet är flexibelt och snabbt kan anpassa sig efter fluktuationerna på marknaden. För att ha tillräcklig kapacitet till säsongstoppar krävs oftast stora investeringar i produktionen. Detta

Teoretisk bakgrund

resulterar i lågt kapacitetsutnyttjande av resurserna under lågsäsong (Johansen & Riis, 1995; Olhager, 2000).

Vilken strategi som bör väljas eller hur de bör kombineras beror bland annat på: noggrannheten i prognoser, säsongsvariationens omfattning, produktvariationen och komplexiteten i tillverkningen eller i produkten. Valet av strategi påverkas även av sociala faktorer och av förändringar i omvärlden (Johansen & Riis, 1995).

3.8.3 Kompletterande metoder

De två huvudstrategierna kan kompletteras med ytterligare metoder för att hantera säsongsvariationer. Metoderna kan i sin tur även kombineras med varandra. Johansen och Riis (1995) tar upp följande metoder:

In/outsourcing Automation Flexibel arbetstid Mångkunnig personal

Separera produktions- och förbättringsperioder Integrera produktion och marknad

Planera produktintroduktioner

Nedan följer en djupare teori av de metoder som är relevanta för rapporten.

3.8.3.1 Insourcing/outsourcing

Insourcing och outsourcing är två begrepp inom försörjningskedjor. Insourcing innebär att en viss del av en annan aktörs verksamhet tas in till det egna företaget. Outsourcing är ett motsatt begrepp och innebär att en viss del av den egna verksamheten läggs ut (Olhager, 2000).

För att motverka lågt resursutnyttjande under lågsäsong kan insourcing av artiklar vara en lösning. Dessa artiklar bör ha motsatta säsongstoppar för att beläggningen i produktionen ska jämnas ut. Under högsäsong då den egna kapaciteten inte räcker till kan outsourcing vara ett sätt att jämna ut säsongsvariationerna (Johansen & Riis, 1995).

3.8.3.2 Mångkunnig personal

En mångkunnig personal har kunskap att utföra olika arbetsuppgifter. Detta nås genom utbildning och genom gränsöverskridande arbete. Resultatet blir ett högre personalutnyttjande, vilket är fördelaktigt både för företaget och för de anställda. Företaget kan effektivt utnyttja personalen och deras kunskap medan den enskilde personen får bredare kunskaper och utökat arbetsinnehåll. Att ha en mångkunnig personal är användbart då säsongsvariationer förkommer. Personalen kan då arbeta där beläggning finns vilket medför olika arbetsuppgifter under de varierande perioderna (Johansen & Riis, 1995).

Teoretisk bakgrund

3.9 Effektiviseringsmetoder

Richard J. Schonberger säger ”Faster, Higher, Stronger” (Segerstedt, 1999, s.109) vilket väl sammanfattar effektiviseringsmålen för material- och produktionsstyrning. Det huvudsakliga målet för material- och produktionsplanering är lönsamhet och kan uppnås genom: korta leveranstider, hög leveranssäkerhet, låg kapitalbindning i PIA och lager, högt resursutnyttjande, hög kvalitet och låga administrationskostnader. Att uppnå dessa faktorer som bidrar till lönsamheten kan åstadkommas genom flera olika aspekter (Segerstedt, 1999). Nedan följer några av dem.

3.9.1 Transportkostnadsminimering

Vid utformning av logistiksystem och framför allt vid planering av funktionell verkstad är det viktigt att ta hänsyn till transport- och hanteringskostnader som utgör en del av logistikkostnaderna. Då material måste transporteras långa sträckor mellan olika tillverkningsprocesser uppstår ineffektivitet. För att uppnå ett effektivare flöde krävs närhet mellan avdelningar (Olhager, 2000).

3.9.2 Identifiera trånga sektorer

I varje produktionsanläggning finns det nästan alltid någon resurs som har lägre kapacitet än det faktiska kapacitetsbehovet och på så sätt skapar en begränsning i det totala flödet av producerade enheter. Denna begränsande resurs kallas för trång sektor eller flaskhals. Det är den trånga sektorn som styr leveransförmågan för hela produktionssystemet och bör därför utnyttjas i så stor utsträckning som möjligt. En flaskhals bygger upp lager av PIA vid resursen vilket leder till långa ledtider och hög kapitalbindning. Om volymen av producerade enheter skulle öka, så skulle den trånga sektorns kapacitet begränsa ökningen. Flaskhalsens grundläggande orsak behöver inte bero på dess maskinella kapacitet, utan kan även bero på frånvaro av operatörer eller materialbrist. Det gäller att skapa robusta logistiksystem som kan hantera störningar (Jonsson & Mattsson, 2005; Lumsden, 2006; Segerstedt, 1999).

För att skapa så stor nytta som möjligt i en flaskhals förutsätts det enligt Lumsden (2006) att följande utgångspunkter är förstådda:

En förlorad timme i flaskhalsen är en förlorad timme i hela processen. En inarbetad timme före flaskhalsen ökar inte outputen.

Tillförseln av råmaterial till en resurs sker effektivast i den takt som resursen har behov av det.

Det kan vara svårt att upptäcka de trånga sektionerna men med hjälp av beräkningsmetoder kan dessa hittas. Genom att räkna ut hur många produktionsdagars kö som finns vid varje tillverkningsprocess, kan resurser med obalanserad kapacitet hittas. Denna obalans skapar hög kapitalbindning i PIA och om inte åtgärder vidtas så kommer resursen att bli en trång sektor. Obalans i kapaciteten kan jämnas ut med skiftarbete (Segerstedt, 1999).

Taktad flaskhals (eng. Drum-buffer-rope, DBR) är en styrningsprincip för att lösa problemet med trånga sektorer. DBR är ett material- och planeringssystem som

Teoretisk bakgrund

tre faktorerna trumma, buffert och rep. Faktorerna kan mer ses som metaforer. Trumman är den faktor som begränsar systemet och håller därmed takten för hela systemet. För att skydda den begränsade resursen från störningar placeras en buffert framför trumman för att säkerställa att resursen utnyttjas maximalt. För att övriga systemet ska veta vilken takt som ska hållas, signalerar repet denna styrning. Enligt Lumsden (2006) kan DBR genomföras i tre steg:

Steg 1 – Identifiera systemets begränsningar

Begränsningen behöver inte vara en maskin utan kan lika gärna bero på kundernas efterfrågan eller på försenade leveranser från leverantörer. Den begränsande resursen bör finnas i början av flödet då förädlingsvärdet är som lägst och för att kunna skapa ett sug nedströms i flödet (Lumsden, 2006).

Steg 2 – Skydda den begränsande resursen med en buffert

Genom en buffert framför den trånga sektorn kan den skyddas mot fluktuationer i flödet. Detta resulterar i att resursen kan utnyttjas maximalt och att ledtider minskas (Lumsden, 2006).

Steg 3 – Frigöra råmaterial

Övriga resurser i systemet påverkar flaskhalsen genom dess lagernivåer och genomloppshastighet. Repet hjälper till att avgöra hur mycket råmaterial som ska tas in i systemet, pull-styrning. När materialet kommit in i flödet övergår pull-styrningen till push-styrning (Lumsden, 2006).

3.9.3 Slå samman operationer

Genom att slå samman olika operationer på ett gemensamt område, elimineras transporter och kötider. Om det är möjligt kan operatörerna köra flera maskiner samtidigt (Segerstedt, 1999). Denna effektiviseringsmetod för också med sig fördelar

som produktionslayouten flödesgrupper har. Till exempel så förkortas

Nulägesbeskrivning

4 Nulägesbeskrivning

4.1 Företagsbakgrund

År 1942 grundade Jarl och Evy Andersson Kinnarps möbelfabrik i Kinnarp. Med två anställda tillverkade de möbler på beställning från främst arkitekter. År 1959 köptes den första möbelbussen in med vilken de själva levererade till kund. Dessutom monterades möblerna direkt på plats. Under 1960-talet utvidgades produktsortimentet och kundorderstyrd tillverkning infördes. Grundarnas söner tog över företaget år 1973 och Kinnarps AB bildades. Äldste sonen, Henry Jarlsson blev VD, en post som han har än idag. Under 1970-talet etablerade sig företaget på exportmarknaden som sedan har vuxit kraftigt. År 1987 förvärvades underleverantören Granstrands i Skillingaryd och år 1999 köptes ytterligare en leverantör, Reiners i Jönköping.

Idag består Kinnarps AB av fyra bolag: Kinnarps Marketing and Sales AB, Kinnarps Production AB, Materia AB och Skandiform AB (se figur 4.1). Företaget är

fortfarande familjeägt och har utvecklats till en global verksamhet. De är Europas

tredje största leverantör av inredningslösningar för kontor och den största tillverkaren av sittmöbler. Omsättningen år 2007/2008 uppgick till ca 3,9 miljarder kr varav en vinst på ca 160 miljoner kr. Kinnarps har ungefär 2200 anställda i Sverige och i Europa. Om försäljningsagenter också inkluderas, arbetar nästan 2800 personer i 35 länder över hela världen för Kinnarpskoncernen.

Kinnarps AB Kinnarps Marketing & Sales Kinnarps Production AB Materia AB Vice VD VD-sekreterare Human Resources Ekonomi IT Flyg Fastighet Skandiform AB

Nulägesbeskrivning

Kinnarps satsar på ett helhetskoncept och erbjuder inredningslösningar för kontor och offentliga miljöer. Företaget erhåller därmed möbler för alla typer av: arbetsplatser,

konferens-, utbildnings- och mötesrum, caféer, restauranger, receptioner,

pausutrymmen och vilrum. Företaget är unikt då de ansvarar för allt från råvaror och produktion till leverans och installation av möbler. De har fyra egna varumärken, huvudmärket Kinnarps och de kompletterande varumärkena Klaessons, Materia och Skandiform. Tillverkningen sker i fem produktionsanläggningar som ligger i Kinnarp, Jönköping, Skillingaryd, Tranås och Vinslöv. Huvudkontoret ligger i Kinnarp där den största anläggningen finns. Produktionen i Kinnarp består av träbearbetning och slutmontering. Enheten i Jönköping tillverkar plåt- och ståldetaljer och enheten i Skillingaryd tillverkar alla stoppade möbler. I Tranås sker produktion av varumärkena Klaessons och Materia och i Vinslöv tillverkas Skandiforms produkter.

Företaget kännetecknas av hög kvalitet och låg miljöpåverkan. Kvalitet har alltid varit en viktig del vilket också gör att företaget kan lämna långa garantier på sina produkter. De är även certifierade enligt ISO (International Organization for Standardization) 9001. Kinnarps övergripande miljömål är långsiktig hållbar utveckling och de strävar ständigt efter att vara ledande i branschen inom området. Vid framtagandet av nya produkter tar företaget hänsyn till produktens livscykel och dess miljöpåverkan. De försöker så långt som möjligt använda sig av återvinningsbart material, exempelvis har de sedan år 1959 använt sig av återvinningsbara filtar som emballage vid transport till kund. 96 procent av allt produktionsspill återvinns och allt brännbart avfall som till exempel förbrukat emballage, trä- och pappersavfall pressas till briketter och används vid uppvärmningen av lokalerna i Kinnarp och Skillingaryd. Kinnarps är certifierade enligt ISO 14001 och EMAS (Eco Management and Audit Scheme). För sitt engagemang i miljöfrågor har företaget vunnit flera priser bland annat Möbelbranschens och Världsnaturfondens miljöpris år 1994, The Eco Prize år 1996 och Utmärkt grön leverantör år 2009.

För att skapa effektiva transporter har Kinnarps utvecklat ett eget logistiksystem med eget åkeri. Detta möjliggör både bättre planering och högre utnyttjande av transporterna. För att öka fyllnadsgraden ytterligare försöker företaget bland annat ta med varor från underleverantörer på returresorna. Med ett eget åkeri klarar de av att leverera hela arbetsplatser samtidigt, med alla möbler som kunden beställt. Chauffören fungerar även som montör och ser till att allt kommer på rätt plats med rätt inställningar. Efter leverans sker alltid uppföljning och efterservice.

Kinnarps grundvärderingar som har funnits sedan starten är viktiga för företaget och har bidragit till deras framgång. Grundvärderingarna är indelade i fyra huvudgrupper och eftersom företaget strävar efter helhetssyn ska det finnas god balans mellan dem. Grundvärderingarna är framåtanda och kreativitet som innebär att driva utvecklingen, se möjligheter och våga vara annorlunda. Självständighet och kompetens där de tror på sina egna kunskaper och möjligheter. Ärlighet och ödmjukhet som innefattar öppen kommunikation, att följa lagar och regler och att hålla vad som lovats. Ansvarstagande och helhetssyn syftar till att ta ansvar, hushålla med resurser, driva verksamheten så att den lever vidare, att se samband och att finna långsiktiga

Nulägesbeskrivning

4.2 Jönköpingsenheten

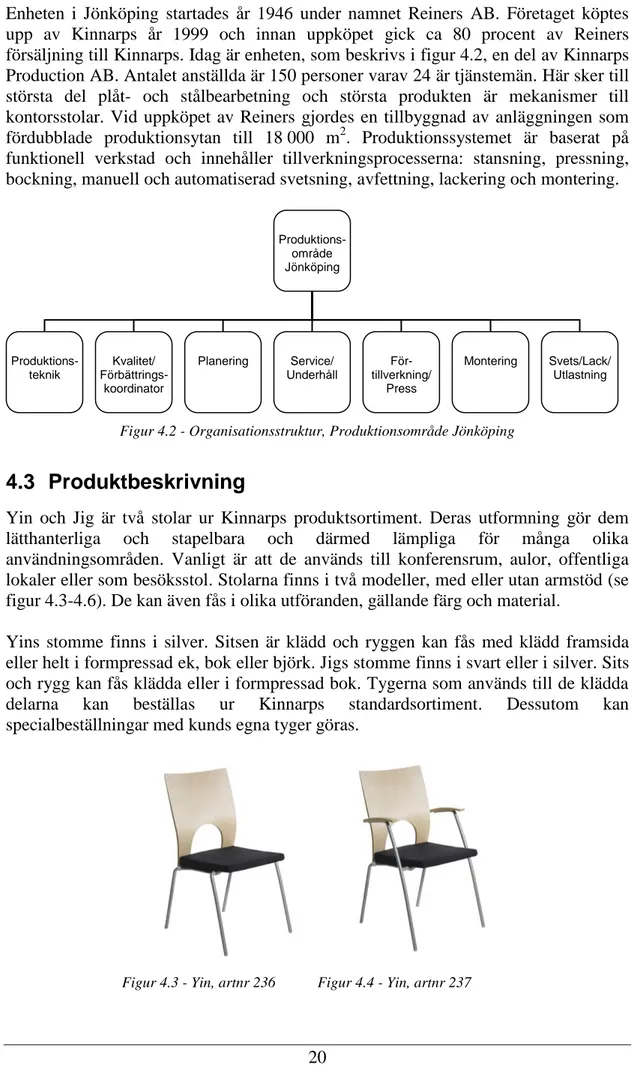

Enheten i Jönköping startades år 1946 under namnet Reiners AB. Företaget köptes upp av Kinnarps år 1999 och innan uppköpet gick ca 80 procent av Reiners försäljning till Kinnarps. Idag är enheten, som beskrivs i figur 4.2, en del av Kinnarps Production AB. Antalet anställda är 150 personer varav 24 är tjänstemän. Här sker till största del plåt- och stålbearbetning och största produkten är mekanismer till kontorsstolar. Vid uppköpet av Reiners gjordes en tillbyggnad av anläggningen som

fördubblade produktionsytan till 18 000 m2. Produktionssystemet är baserat på

funktionell verkstad och innehåller tillverkningsprocesserna: stansning, pressning, bockning, manuell och automatiserad svetsning, avfettning, lackering och montering.

Figur 4.2 - Organisationsstruktur, Produktionsområde Jönköping

4.3 Produktbeskrivning

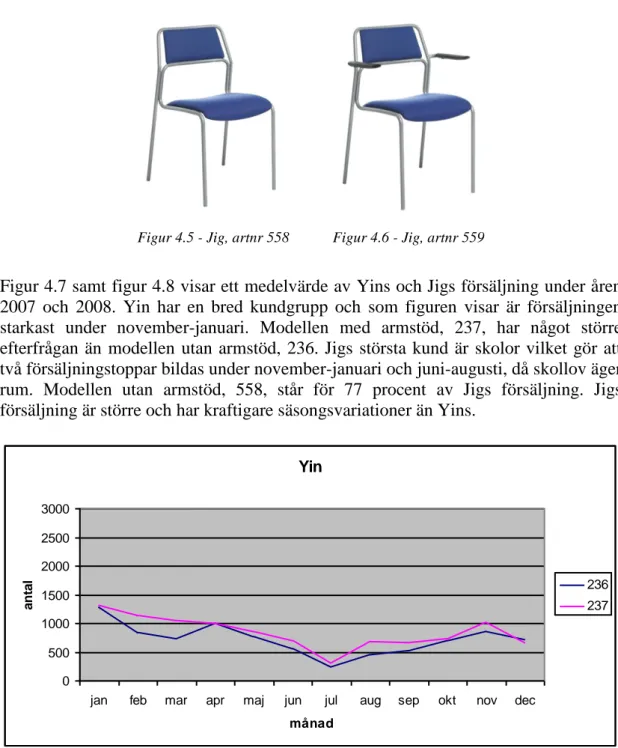

Yin och Jig är två stolar ur Kinnarps produktsortiment. Deras utformning gör dem

lätthanterliga och stapelbara och därmed lämpliga för många olika

användningsområden. Vanligt är att de används till konferensrum, aulor, offentliga lokaler eller som besöksstol. Stolarna finns i två modeller, med eller utan armstöd (se

figur 4.3-4.6).De kan även fås i olika utföranden, gällande färg och material.

Yins stomme finns i silver. Sitsen är klädd och ryggen kan fås med klädd framsida eller helt i formpressad ek, bok eller björk. Jigs stomme finns i svart eller i silver. Sits och rygg kan fås klädda eller i formpressad bok. Tygerna som används till de klädda

delarna kan beställas ur Kinnarps standardsortiment. Dessutom kan

specialbeställningar med kunds egna tyger göras.

Produktions-område Jönköping Produktions-teknik Montering Svets/Lack/ Utlastning För-tillverkning/ Press Service/ Underhåll Planering Kvalitet/ Förbättrings-koordinator

Nulägesbeskrivning

Figur 4.5 - Jig, artnr 558 Figur 4.6 - Jig, artnr 559

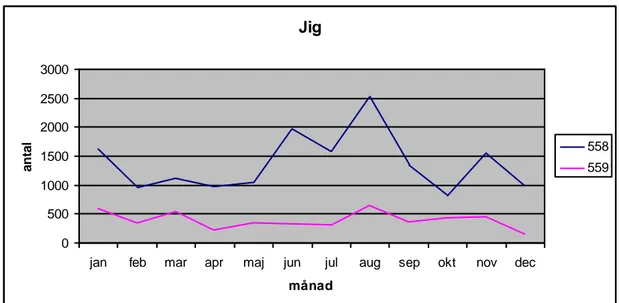

Figur 4.7 samt figur 4.8 visar ett medelvärde av Yins och Jigs försäljning under åren 2007 och 2008. Yin har en bred kundgrupp och som figuren visar är försäljningen starkast under november-januari. Modellen med armstöd, 237, har något större efterfrågan än modellen utan armstöd, 236. Jigs största kund är skolor vilket gör att två försäljningstoppar bildas under november-januari och juni-augusti, då skollov äger rum. Modellen utan armstöd, 558, står för 77 procent av Jigs försäljning. Jigs försäljning är större och har kraftigare säsongsvariationer än Yins.

Yin 0 500 1000 1500 2000 2500 3000

jan feb mar apr maj jun jul aug sep okt nov dec månad a nt a l 236 237

Nulägesbeskrivning Jig 0 500 1000 1500 2000 2500 3000

jan feb mar apr maj jun jul aug sep okt nov dec månad a nt a l 558 559

Figur 4.8 - Försäljningssiffror, Jig

4.4 Tillverkningsprocesserna

Tillverkningen av stommarna till Yin och Jig sker i batcher som påbörjas när kundorder inkommer. Monteringen av stolarna sker helt mot kundorder. Tillverkningsprocesserna av Yin och Jig sker i stora drag på liknande sätt. De går båda genom huvudoperationerna rörlaser, rörbock, svetsning, lackering och montering. Tillverkningen av kundorderna beräknas till en dag per huvudoperation. Nedan följer en mer ingående beskrivning av tillverkningsprocesserna, se även bilaga 1.

4.4.1 Tillverkningsprocessen av Yin

Tillverkningen av Yin beskrivs i figur 4.9. Röda figurer symboliserar flödet för armstöd. Yin består av två bakben, två mellanstag och en framdel som ser olika ut beroende på modell. Processen börjar med att 6 meter långa rör kapas i rörlasern till framben, bakben och mellanstag. Rörlasern programmeras så att materialet utnyttjas maximalt för att minska spill. Fram- och bakben transporteras vidare med vagn till nästa operation som är rörbockning och som i nuläget finns i anslutning till rörlasern. Rör som blir till mellanstag går direkt från rörlasern till robotsvetsning.

I rörbocken sker bockning av rören automatiskt till rätt form. Frambenen bockas olika beroende på vilken modell som tillverkas, med eller utan armstöd. Efter rörbockning transporteras det bockade materialet vidare på EUR-pall. Fram- och bakben till modellen utan armstöd går till robotsvets, där de svetsas samman med ett mellanstag till en färdig stomme.

Till modellen med armstöd går frambenen från rörbocken till en excenterpress som pressar ihop ena änden på armstöden för att trädetaljer ska kunna monteras på. Från excenterpressen går frambenen till manuellsvetsning där de svetsas ihop med ett mellanstag till en framsarg. Därefter transporteras framsargen till robotsvetsen där den svetsas samman med bakben och ett bakre mellanstag till en färdig stomme.