Parametrar för materialanskaffning

Cristoffer Andréason

David Lydén

EXAMENSARBETE 2009

Logistik och ledning

Parametrar för materialanskaffning

Parameters for materials purchase

Cristoffer Andréason David Lydén

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom ämnesområdet Logistik. Arbetet är ett led i den treåriga

högskoleingenjörsutbildningen.Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Handledare: Mikael Thulin Omfattning: 15 hp

Datum:

Abstract

This report is a result of System Andersson wanting to investigate the structure for their materials planning system. System Andersson have decided to divide the system into multiple subject areas, each with its own project group. The authors of this report are tasked with compiling parameters for materials purchase.

The aim is that the system is to use these parameters to generate a planned purchase order, where it is clear what is to be purchased and what is to be manufactured. The authors are to compile two different solutions for the

system, Light and Advanced. The purpose of this breakdown is that the system is to be suited for different market segments.

In order to compile the parameters the authors have conducted a literature study and a costumer survey. The literature used consists of course literature and other literature within the subject area which has been used to validate the course literature. The costumer survey was conducted at an existing costumer to System Andersson and was conducted so the authors could get an

understanding of what a future system might need.

The result for the Light-solution shows a breakdown between high value components and low value components. The low valued components are to be purchased by an order point system. The high valued components are to be purchased as required or estimated need. The reason for this is to minimize tied up capital cost. The goal with the compilation of parameters for the Light solution is that the system should be easy to understand so it can be used by anyone in the company.

The compiled Advanced solution is based on a material requirements planning system. The reason for this is that the authors reckon that the Advanced user has a more complex planning environment and therefore demands greater control over its material flow.

Sammanfattning

Denna rapport är ett resultat av att System Andersson vill utreda uppbyggnaden av deras materialplaneringssystem. System Andersson har valt att dela upp systemet i ämnesområden till flera olika projektgrupper, där författarna till denna rapport ska ge förslag på parametrar för att genomföra

materialanskaffning.

Målet med de framtagna parametrarna är att materialplaneringssystemet ska generera inköpsförslag, där det tydligt ska framgå vad som ska köpas och vad som ska tillverkas. Författarna ska ta fram två olika lösningsförslag, Light och Advanced. Syftet med denna uppdelning är att systemet ska anpassas till olika kundsegment.

För att ta fram parametrarna har en litteraturstudie och en kundundersökning genomförts. Litteraturen som har använts är tidigare kurslitteratur samt annan litteratur inom ämnesområdet för att validera kurslitteraturen.

Kundundersökningen genomfördes hos en av System Anderssons nuvarande kunder för att författarna skulle få en uppfattning om vad ett framtida system kan tänkas behöva.

Resultatet för Light-lösningen visar en uppdelning mellan högvärdes- och lågvärdesartiklar. Lågvärdesartiklarna kommer att styras med ett

beställningspunktssystem. Högvärdesartiklarna kommer att anskaffas enligt behov alternativt enligt bedömt behov, detta i syfte att minimera

kapitalbindningskostnaden. Målet med framtagandet av parametrar för Light-systemet har varit att det ska vara enkelt att förstå och kunna användas av samtliga på företaget.

Den Advanced - lösning som har tagits fram baseras på en

materialbehovsplanering, detta då författarna anser att Advanced-företag har mer komplexa planeringsmiljöer och kräver därför mer styrning av sitt materialflöde.

Nyckelord: Materialanskaffning, partiformning, beställningspunkt,

Innehållsförteckning

1 Inledning ... 1 1.1 FÖRETAGSBESKRIVNING ... 1 1.2 BAKGRUND ... 1 1.3 SYFTE OCH MÅL ... 2 1.4 AVGRÄNSNINGAR ... 2 1.5 DISPOSITION ... 3 2 Teoretisk bakgrund ... 4 2.1 LOGISTIKENS SYFTE ... 4 2.2 VAD ÄR MPS? ... 5 2.2.1 Sälj och verksamhetsplanering (SVP) ... 5 2.2.2 Huvudplanering (HP) ... 5 2.2.3 Behovsplanering (BP) ... 6 2.2.4 Detaljplanering (DP) ... 6 2.3 INKÖPSPROCESSEN ... 7 2.3.1 Inköpsanmodan ... 7 2.3.2 Upphandling ... 7 2.3.3 Inköpsorder ... 7 2.3.4 Orderbekräftelse ... 8 2.3.5 Leveransbevakning ... 8 2.3.6 Leveransavisering ... 8 2.3.7 Leveransmottagning ... 82.3.8 Uppföljning och utvärdering ... 9

2.4 LEVERANTÖRSUTVÄRDERING ... 9

2.5 ORDERVINNARE/ORDERKVALIFICERARE ... 10

2.6 PARTIFORMNINGS- OCH BUFFERTMETODER ... 10

2.6.1 Ekonomisk orderkvantitet (EOQ) ... 11

2.6.2 Enligt behov (LFL) ... 12

2.6.3 Bedömd orderkvantitet ... 12

2.6.4 Fast orderkvantitet (FOQ) ... 12

2.6.5 Ekonomisk behovstäckningstid (POQ) ... 12

2.6.6 Silver & Meal ... 13

2.6.7 Säkerhetslager ... 13

2.6.8 Säkerhetsledtid ... 14

2.6.9 Ökade behov ... 14

2.7 BEROENDE OCH OBEROENDE BEHOV ... 14

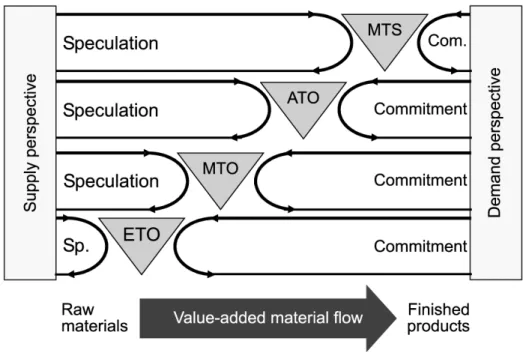

2.8 KUNDORDERPUNKT ... 15

2.8.1 Tillverkning mot lager (MTS) ... 15

2.8.2 Montering mot kundorder (ATO) ... 15

2.8.3 Tillverkning mot kundorder (MTO) ... 15

2.8.4 Konstruktion mot kundorder (ETO) ... 16

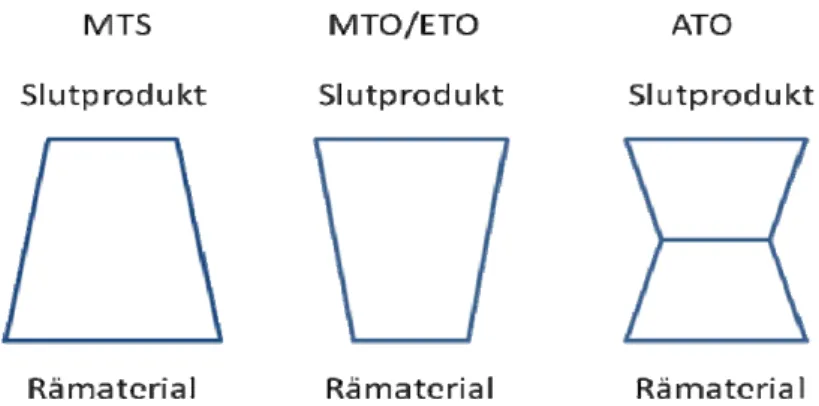

2.9 MATERIALPROFILER ... 17

2.10 BESTÄLLNINGSPUNKTSSYSTEM (BP) ... 18

2.10.1 Kontinuerlig och periodisk inspektion ... 19

2.10.2 Lagersaldojämförelse ... 19 2.10.3 Egenskaper för beställningspunktssystemet ... 19 2.11 MATERIALBEHOVSPLANERING ... 20 2.11.1 Vanlig MRP tablå ... 21 2.11.2 Indata för materialbehovsplanering ... 21 2.11.3 Produktstruktur ... 22

2.11.7 Materialbehovsplaneringsprocessen ... 24 2.11.8 Undantagsmeddelande ... 30 2.11.9 Planeringsfrekvenser ... 31 2.11.10 Planeringshorisont ... 32 2.11.11 Planeringsperiod ... 32 2.11.12 Nervositet ... 32 2.11.13 Egenskaper för materialbehovsplanering ... 33 3 Genomförande ... 34 3.1 LITTERATURSTUDIER ... 34 3.2 INTERVJUER ... 34 3.3 FRÅGESTÄLLNING ... 34 4 Resultat ... 36 4.1 KUNDUNDERSÖKNING ... 36

4.2 REKOMMENDATIONER FÖR LIGHT-LÖSNING ... 37

4.2.1 Materialanskaffning för lågvärdesartiklar ... 38

4.2.2 Materialanskaffning för högvärdesartiklar ... 38

4.2.3 Ytterligare parametrar ... 38

4.2.4 Typiskt orderförfarande i Light - systemet ... 39

4.3 REKOMMENDATIONER FÖR ADVANCED-LÖSNING ... 40

4.3.1 Indata ... 40

4.3.2 Designparametrar... 41

4.3.3 Utdata ... 41

4.3.4 Påverkbara parametrar ... 41

5 Slutsats och diskussion ... 43

5.1 KUNDUNDERSÖKNING ... 43 5.2 LIGHT-LÖSNING ... 43 5.3 ADVANCED-LÖSNING ... 45 5.4 ÖVRIGA REFLEKTIONER ... 46 6 Referenser ... 47 7 Sökord ... 48

Figur förteckning

FIGUR 1 EFFEKTIVITETSVARIABLER 4 FIGUR 2 MPS STRUKTUR(BASERAD MRP II STRUKTUREN) 6

FIGUR 3 INKÖPSPROCESSEN 9 FIGUR 4 KOSTNADSELEMENTEN SOM FUNKTIONER AV

ORDERKVANTITETEN 11 FIGUR 5 BEROENDE/OBEROENDE BEHOV 14

FIGUR 6 FYRA KUNDORDERPUNKTER 16 FIGUR 7 MATERIALPROFILER - S K A, - V OCH X 17

FIGUR 8 LAGERUTVECKLING 18 FIGUR 9 INFORMATIONSFLÖDE KRING MATERIALBEHOVSPLANERING 20

FIGUR 10 EXEMPEL MRP - TABLÅ 21 FIGUR 11 PRODUKTSTRUKTUR 22 FIGUR 12 MPS OCH TIDSGRÄNSER 23 FIGUR 13 LÄGSTANIVÅKODNING 26 FIGUR 14 STEG 1 - LÄGSTANIVÅKODNING 27

FIGUR 15 STEG 2- LÄGSTANIVÅKODNING 28 FIGUR 16 STEG 3- LÄGSTANIVÅKODNING 29 FIGUR 17 MULTIPEL PRODUKTSTRUKTUR 29 FIGUR 18 BRUTTOBEHOV MULTIPEL PRODUKTSTRUKTUR 30

1 Inledning

1.1 Företagsbeskrivning

System Andersson påbörjade sin verksamhet 1980. Företaget grundades av Arne Candemar och idag drivs företaget av sonen Thomas Candemar.

Verksamheten var till en början förlagd i Huskvarna men då antalet anställda ökade uppkom ett behov att flytta till större lokaler. Idag huserar företaget i en villa på Selma Lagerlöfsgatan i Jönköping. I skrivande stund arbetar 17

personer på företaget.

Under 29 år har System Andersson utvecklat, tillverkat och sålt MPS-system. Systemet Andersson Qwick MPS är ett verkstadssystem som vänder sig till små och medelstora företag. Systemet är moduluppbyggt vilket betyder att kunder kan välja att implementera de delar av systemet som passar deras företag. Tillsammans med Andersson Qwick MPS säljer företaget andra produkter som kan användas med systemet. Exempel på detta är en så kallad VIM-tavla som placeras i produktionen som ger en snabb överblick på vilka tillverkningsorder som ligger inne samt vilken personal som arbetar vid tillfället.

Under de 29 år företaget har varit verksamt har över 1500 system sålts till olika företag i Sverige. Företagets affärsidé är att göra tillverkande företag

effektivare. System Andersson ska samtidigt vara marknadsledare inom sin bransch, vilket företaget vill uppnå genom att alltid ligga steget före sina konkurrenter.

1.2 Bakgrund

System Andersson har hamnat i en expansiv fas, där konkurrensen har ökat och anser att en utveckling av MPS-systemet är nödvändig för att klara av att

fortsätta expandera och konkurrera, både för att behålla gamla kunder såsom att knyta till sig nya. Ett argument för att köpa System Anderssons nuvarande system, Andersson Qwick MPS, är att kunden kan spara tid och pengar, ett koncept som önskas föras vidare vid ett utvecklande av MPS-systemet. System Andersson vill med hjälp av författarna ta fram parametrar för hur materialanskaffning kan gå till, främst hos mindre tillverkande företag men även hos större tillverkande företag. Utifrån angivna parametrar ska System Andersson utreda och se över sitt befintliga MPS-system.

System Andersson vill att författarna ska se över möjligheten att dela upp parametrarna i Light och Advanced. Light-lösningen ska täcka basbehoven, medan Advanced-lösningen ska ge ytterligare funktioner för att genomföra ett inköp.

1.3 Syfte och mål

Syftet med rapporten är att ta fram parametrar som ska utgöra ett underlag till materialanskaffningen vid utformningen av ett MPS-system. Målet med

framtagningen av parametrarna är att MPS-systemet ska generera inköpsförslag där det bland annat tydligt ska framgå vad som ska köpas och vad som skall tillverkas.

Parameterframtagningen ska anpassas till två olika sorters lösningar, Light och Advanced. Light-lösningen är den lösning som är tänkt att tillfredställa de absoluta basbehoven hos ett mindre företag, medan Advanced är tänkt för de lite större företagen, som kan tänkas ha ett annat behov av funktioner vid inköp. Rapporten ska presentera en kundundersökning där det skall framgå vad en inköpare behöver och vad den saknar i sitt arbete. I uppgiften ingår att

författarna ska ge förslag på vilka parametrar författarna själva anser är viktiga att ha synliga för att kunna genomföra ett inköp.

Utifrån författarnas resultat ska System Andersson få hjälp i att utveckla MPS systemet, där författarnas tyngdpunkt har varit att ta fram parametrar som utgör underlag för materialanskaffningen.

1.4 Avgränsningar

Uppgiften utgår ifrån att ta fram parametrar för att genomföra

materialanskaffning. För att arbetet ska hållas inom rimliga gränser har arbetet avgränsats till att endast behandla materialanskaffningen.

Övriga delar som skapar behovet för materialanskaffning beskrivs endast övergripande, där även delarna efter materialanskaffningen avgränsats ifrån. Därför kommer författarna vid framtagning av parametrar utgå ifrån att en fastställd huvudplan existerar med det skapade behovet.

Rapporten kommer att endast genomföra en kundundersökning hos ett typiskt System Andersson företag, detta för att skapa en generell uppfattning av existerande kunder.

1.5 Disposition

Rapporten kommer att vara disponerad efter Tekniska Högskolan i Jönköpings tillhandahållna mall för examensarbeten. Inledningsvis kommer den teoretiska bakgrunden till arbetet att redovisas. Denna del av rapporten ska ligga till grund för författarnas resultat och slutsatser.

Vidare följer genomförandet där författarna beskriver deras tillvägagångssätt för att uppnå ett resultat. Kapitlet behandlar bland annat litteraturstudier, intervjuer och frågeställningar.

Efter genomförandet följer resultatet som presenterar en kundundersökning för att sen redovisa två olika lösningsförslag för den angivna

problembeskrivningen.

Rapportens avslutas med en slutsats och diskussion där författarna utvärderar det framtagna resultatet.

2 Teoretisk bakgrund

2.1 Logistikens syfte

Logistik beskrivs både som läran och synsättet i att försöka skapa effektiva materialflöden, där logistikens roll kan innebära att planera, organisera och styra de aktiviteter i materialflödet som syftar till att tillfredställa kunder och andra intressenter. Tillfredställelsen kan vara att uppnå hög kundservice, låg kapitalbindning och låga kostnader.

Logistiken syftar till att effektivisera företag för att kunna uppnå ett högre resultat vilket kan uppnås genom att arbete med långsiktiga mål där logistiken används som en mekanism för att försöka uppnå högre avkastning.

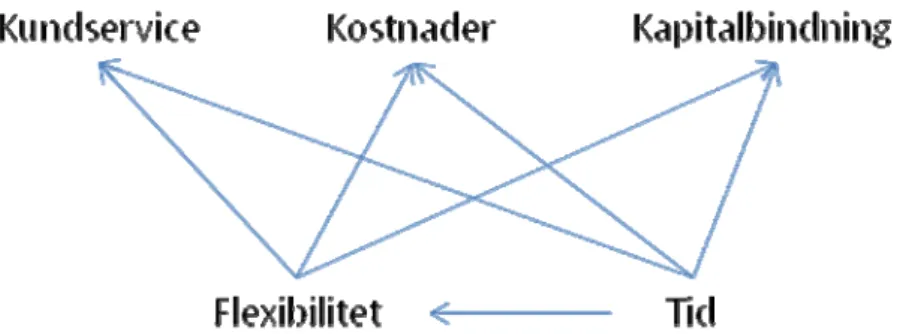

Arbetet med att öka effektiviteten kan uttryckas i olika effektivitetsvariabler, som visas nedan i figur 1. Viktigt att notera är att variablerna ofta står i konflikt med varandra och måste därför prioriteras utifrån företagets övergripande mål och strategi. Exempel på konflikter som kan uppstå är att när företaget vill ha en hög kundservicenivå genom att tillhandahålla en hög lagerservicenivå kan detta komma att påverka kapitalbindningen och lagerkostnaderna (Jonsson & Mattsson, 2005).

Figur 1 Effektivitetsvariabler (Jonsson et al, 2005)

Effektivitetsvariabeln kundservice är den variabel som påverkar intäkterna genom prestationer exempelvis inom leveransservice, lagerservicenivå samt leveransflexibilitet. Genom att tillhandahålla ett logistiksystem uppstår flertalet kostnadsposter såsom lagerkostnader, personalkostnader, driftkostnader och materialkostnader.

Variabeln kapitalbindning kan delas upp i anläggningstillgångar och omsättningstillgångar, där tillgångarna påverkar företagets kassaflöde. Kapitalbindningen uppstår då en investering görs, istället för att använda

Flexibiliteten beskriver företags anpassningsbarhet till förändringar i

omgivningen. Variabeln står ofta i konflikt med kostnader och kapitalbindning och påverkar även kundservice. Flexibiliteten uttrycks ofta övergripande i leveransflexibilitet, produktmixflexibilitet och volymflexibilitet.

Tidsvariabeln är ett mått som ofta står i centrum, då det har en stor påverkan på de övriga effektivitetsvariablerna. Förekommande mått som kan uppstå är leveranstid, tid till marknad, orderförfarande.

För att exemplifiera samspelet med övriga effektivitetsvariabler kan tiden ha en positiv påverkan på kundservice, men samtidigt ha en negativ påverkan på kostnader och kapitalbindning.

Miljövariabeln påverkar logistiksystemet indirekt då det ställs krav från samhället, kunder och näringsliv. Arbetet inom denna variabel kan bestå av framtagning av miljöledningssystem och anpassning av befintligt

logistiksystem (Jonsson et al, 2005).

2.2 Vad är MPS?

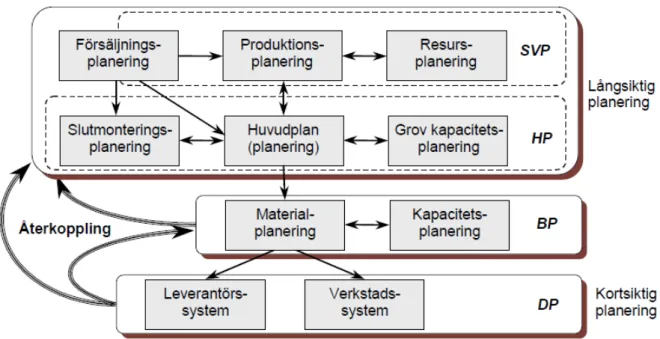

Med förkortningen MPS menas Material och produktionsstyrning (Plan, 2005). MPS strukturen är, enligt MRP II, fördelad över fyra olika block som är

hierarkiskt indelade. Nedan följer en kort presentation av varje block. Figur 2 visar en sammanfattning av innehållet och beslutsområden i varje block.

2.2.1 Sälj och verksamhetsplanering (SVP)

I sälj och verksamhetsplaneringen tas beslut rörande företagets

planeringsstrategi. Typiskt för detta block är att planeringshorisonten är relativt lång och att planen sällan ändras eller uppdateras. SVP:s uppgift är även att sätta ramar som huvudplaneringen sedan kan verka inom (Rudberg, 2004).

2.2.2 Huvudplanering (HP)

HP bryter ned information från SVP och får även ytterligare extern- och interninformation. Områden som behandlas är till exempel produktmix, kapacitetsplanering och kundorderpunkter. Tidshorisonten i detta block är minst ett år (Rudberg, 2004).

2.2.3 Behovsplanering (BP)

I detta block planeras tillverknings- och inköpsorder. Även kapaciteten tas i beaktande efter de ramar som HP satt upp. Tidshorisonten i detta block är mindre än i HP, cirka två till sex månader. Några exempel på beslutsaspekter i BP är flödeskomplexitet, specifika enheter och resurser och produktstrukturens komplexitet (Rudberg, 2004).

2.2.4 Detaljplanering (DP)

Huvuduppgiften i detta block är att styra och kontrollera produktionen. En annan viktig funktion är att återkoppla och resultatmäta för att avgöra hur väl det totala MPS-systemet fungerar. I detta block är tidshorisonten cirka en månad, och typiska beslutsaspekter gäller operationer, arbetsgrupper och flödeskomplexitet (Rudberg, 2004).

Avsnittet är endast tänkt att orientera läsaren i MPS-systemet. Fortsättningsvis kommer rapporten koncentreras till Behovsplaneringsblocket.

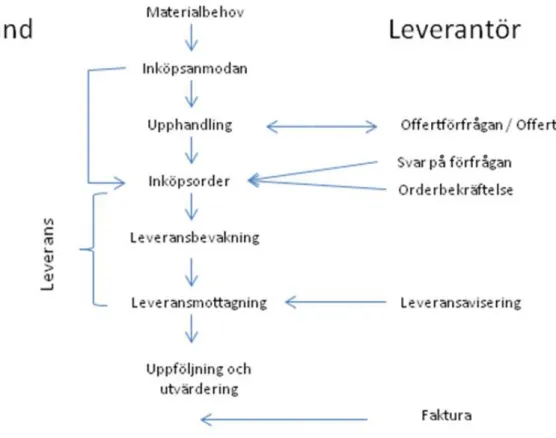

2.3 Inköpsprocessen

Inköpsprocessen eller materialanskaffningsprocessen, som den även benämns i viss litteratur, syftar till att genom aktiviteter och processer förbereda och genomföra materialanskaffning. Vid materialanskaffningen dras en serie aktiviteter igång vilket initierar en inköpsprocess på det köpande företaget, vid de första processerna dras en kundorderprocess igång på det säljande företaget. De två företagens processer löper sedan parallellt med varandra och samspelar även fram till dess processerna är färdiga (Jonsson et al, 2005). Nedan avser författarna att redogöra för stegen i inköpsprocessen och sammanfatta den med figur 3.

2.3.1 Inköpsanmodan

Vanligen startar en inköpsprocess av ett materialbehov. Behovet kan genereras dels ifrån ett materialbehovsplaneringssystem eller ett

beställningspunktssystem och dels ifrån inköpsrekvisitioner från olika avdelningar i företaget. De olika behoven utgör en inköpsanmodan. Denna inköpsanmodan ligger sedan till grund för inköpsfunktionen att generera en inköpsorder och sedan verkställa denna (Jonsson et al, 2005).

2.3.2 Upphandling

Under aktiviteten upphandling väljs en leverantör och inköpsavtal upprättas. Denna aktivitet ser väldigt olika ut, beroende på om företaget väljer en ny leverantör eller en leverantör företaget använt sig av innan. Om valet faller på en ny leverantör till företaget följer en period av offertförfrågningar och formande av leverantörsavtal.

Om företaget har flera leverantörer att välja på sker en urvalsprocess som till exempel kan baseras på en leverantörsutvärdering, om företaget använder sig av en sådan uppföljning. Produkten spelar även den en roll vid upphandlingen. Om produkten är av komplex art måste en tydlig kravspecifikation tas fram. Detta leder till ett mer omfattande offertförfarande, vilket kan leda till att även aktiviteten blir mer omfattande (Jonsson et al, 2005).

2.3.3 Inköpsorder

Inköpsordern är det dokument som visar leverantören att ordern är mottagen. I inköpsordern finns information bland annat om orderkvantitet, leveransdatum, priser och kvalitetsnivåer. Vid de tillfällen en sedan tidigare använd leverantör har valts, finns det ofta ett avtal med samma leverantör. Vid de gånger ett avtal föreligger kan kunden istället göra ett avrop mot gällande avtal (Jonsson et al, 2005).

2.3.4 Orderbekräftelse

Då leverantören mottagit kundorden är det vanligt att leverantören skickar tillbaka en bekräftelse till kunden, en så kallad orderbekräftelse. I

orderbekräftelsen finns information om huruvida leverantören kan tillmötesgå kraven i inköpsordern. Då orden har skett via avrop mot leveransplan

förekommer vanligtvis ingen orderbekräftelse (Jonsson et al, 2005).

2.3.5 Leveransbevakning

Leveransbevakning utförs av det köpande företaget i syfte att följa upp leveransen och för att försäkra sig om att leveransen anländer vid

överenskommen tidpunkt. Om en leverans blir försenad kan detta leda till produktionsstörningar och egna leveransförseningar och en för tidig leverans kan leda till onödig kapitalbindning.

Det finns två olika bevakningstyper, bevakning före leverans och bevakning efter leverans. Bevakning före leverans syftar till att uppmärksamma

leverantören på att företaget förväntar sig en leverans och företaget vill försäkra sig om att det inte finns några förseningar som kan påverka produktionen. Bevakning efter leverans syftar till att skynda på en redan försenad leverans och minimera effekterna av en leveransförsening (Jonsson et al, 2005).

2.3.6 Leveransavisering

Ibland förekommer det att leverantören skickar en leveransavisering till

kunden. Denna syftar till att informera kunden om att leverans är på väg och att kunden kan påbörja förberedelser för att ta emot leveransen (Jonsson et al, 2005).

2.3.7 Leveransmottagning

Vid leveransmottagning kontrolleras att den beställda varan har ankommit i rätt kvantitet, att kvalitetskravet är uppfyllt samt om de beställda produkterna har ådragit sig några transportskador. Skulle det upptäckas transportskador antecknas de och ligger sedan till grund för reklamation.

Mottagningskontrollens omfattning beror på hur avtalet ser ut med leverantören. Till exempel kan det åligga leverantören att göra

kvalitetskontrollen vilket gör att kunden slipper denna punkt vid mottagningen. Efter att lasten lastats om transporteras den till lagret eller direkt till

2.3.8 Uppföljning och utvärdering

Uppföljning och utvärdering genomförs i likhet med leverantörsutvärdering för att underlätta senare arbete i valet av leverantör. Efter mottagen leverans

utvärderas leveransprestationen efter parametrar som företaget finner lämpliga. Då leverantören är en återkommande leverantör görs utvärdering efter lämplig frekvens exempelvis årligen.

Resultatet av en utvärdering kan sedan ligga till grund för hur relationen till leverantören ska se ut fortsättningsvis samt peka på förbättringspunkter som företaget vill att leverantören ska arbeta med för att behålla företaget som kund (Jonsson et al, 2005).

Figur 3 Inköpsprocessen (Jonsson et al, 2005)

2.4 Leverantörsutvärdering

Syftet med leverantörsutvärdering är att värdera en leverantörs prestationer. Exempel på prestationer som kan utvärderas är prisnivå, leveranssäkerhet, leveransprecision och produktkvalitet (Plan, 2004). Utvärderingskriterierna kan dock vara olika beroende på syftet med utvärderingen. Om ett företag med en frekvent produktintroduktion ska utvärdera en leverantör kommer högre krav ställas på produktutformning, kostnader och kvalitet. Om ett företag istället ska utvärdera en befintlig leverantör är de olika kundservicedimensionerna

2.5 Ordervinnare/Orderkvalificerare

För att ett företag skall kunna bli konkurrenskraftigt är det viktigt att de förstår sina olika effektivitetsvariabler. Ett vanligt sätt att skilja mellan variablerna är att dela upp dem i ordervinnare och orderkvalificerare (Jonsson et al, 2005). Orderkvalificerare är den lägsta nivå på faktorer som företaget måste prestera över för att kunderna skall överväga att genomföra en möjlig affär med

företaget. Exempel på orderkvalificerande faktorer kan vara korta leveranstider, pris, kvalitet, flexibilitet. Att bli övervägd av kunden innebär inte att det bidrar till en slutgiltig affär.

Faktorer som bidrar till en slutgiltig affär kallas ordervinnare och är de faktorer som avgör om kunden väljer företaget. Ordervinnande faktorer kan till exempel vara den totala inköpskostnaden, leveransflexibiliteten som företaget kan

erbjuda jämfört mot sina konkurrenter. Dessa faktorer kan bidra till en konkurrensmässig kraft för företaget och generera till fler affärer. Beroende på marknad och produkt kan uppfattningen om vad som är en orderkvalificerare och ordervinnare vara olika. Vad som uppfattas som en orderkvalificerare på en marknad kan vara en ordervinnare på en annan (Arnold, Chapman & Clive, 2008).

2.6 Partiformnings- och buffertmetoder

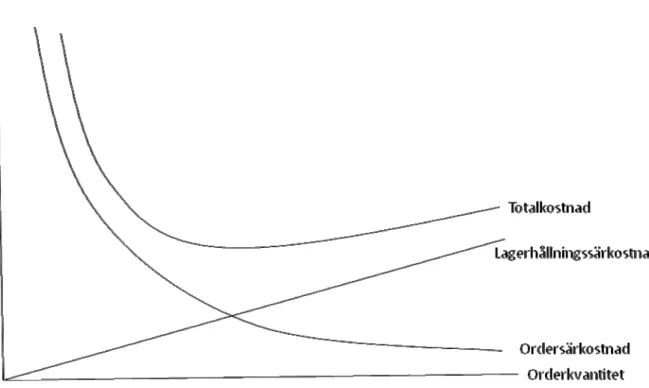

Två av materialstyrningens grundfrågor innefattar hur mycket som ska beställas och när det ska beställas. Detta innebär att för varje order som planeras in i materialflödet behöver kvantiteten kunna bestämmas.

En avgörande faktor vid bestämmande av orderkvantiteten är av ekonomisk karaktär. Varje order som tas fram är förknippade med ordersärkostnader, där en större orderkvantitet medför mindre ordersärkostnader per styck. Emellertid om orderkvantiteten är större än vad som efterfrågas i det direkta behovet, kommer den överflödiga kvantiteten behöva förvaras i lager, vilket innebär en påverkan på lagerhållningssärkostnader.

Sambandet mellan ordersärkostnaderna och lagerhållningssärkostnaden samt orderkvantiteten kan skönjas i figur 4 . Om ordersärkostnaden minskar per styck medan lagerhållningskostnaderna ökar är valet av orderkvantitet en avvägning mellan de två parametrarna (Jonsson et al, 2005).

Figur 4 Kostnadselementen som funktionen av orderkvantiteten (Olhager, 2000)

2.6.1 Ekonomisk orderkvantitet (EOQ)

EOQ formeln är den enklaste modellen för bestämning av partistorleken, där en avvägning görs mellan ordersärkostnaden och lagerhållningssärkostnaden se figur 2 ovan för att få fram den optimala orderkvantiteten. För att kunna tillämpa formeln ställs olika krav på förutsättningar som ska råda. Formeln för EOQ är följande:

Krav på förutsättningar:

• Efterfrågan (D) är relativt konstant och känd.

• Ordersärkostnaden (K) är känd och oberoende av orderkvantiteten. • Lagerhållningssärkostnaden (H) är konstant och känd.

• Inleverans av hela orderkvantiteten till lagret på en gång. • Ingen brist får förekomma.

Ifall ett samband görs med figur 4 ovan ger partiformning med EOQ ett

kostnadssamband där den ekonomiska orderkvantiteten motsvarar den kvantitet som ger lika stor ordersärkostnaden som lagerhållningssärkostnad (Olhager, 2000).

2.6.2 Enligt behov (LFL)

Anvisning för Lot- for- lot tillämpning enligt Arnold et al är följande”…order exactly what is needed – no more- no less”. Partiformningsmetoden innebär att kvantiteter som beställs skall vara samma som efterfrågas, vilket leder till minimal lagerhållning. Informationen om efterfrågan är tidsfasad, vilket innebär att kvantitetens mängd bestäms utifrån huvudplaneringen eller nettobehovsplaneringen.

Partiformningsmetoden passar för högvärdes artiklar som behövs hållas under kontroll där man i möjligaste mån vill undvika att skapa lager och i Just-in-time miljöer. Nackdelen med partiformningsmetoden är att den inte tar ekonomisk hänsyn (Arnold et al, 2008).

2.6.3 Bedömd orderkvantitet

Vid bedömd orderkvantitet bestäms orderkvantiteten manuellt utifrån

erfarenhet om hur mycket som bör beställas för tillverkning eller anskaffning. Bedömning för anskaffning görs utifrån pris, risk för inkurans, ansträngning för inskaffning etcetera (Jonsson et al, 2005).

2.6.4 Fast orderkvantitet (FOQ)

Fast orderkvantitet är en partiformningsmetod med en förutbestämd

orderkvantitet varje gång en order läggs. Fördelen med tillämpning av fasta order kvantiteter är att det är en enkel metod att förstå, där en fördel även kan nyttjas ut mot leverantör som kräver viss ”orderbatchning”. Nackdelen med tillämpningen av FOQ är att den inte lyckas minimera kostnaderna lika effektivt som EOQ (Arnold et al, 2008).

2.6.5 Ekonomisk behovstäckningstid (POQ)

Partiformningsmetoden POQ bestämmer antalet perioders behov som den ekonomiska orderkvantiteten EOQ täcker. EOQ formeln fokuserar på att minimera de totala kostnaderna i order och lagerhållningskostnaderna, medan POQ ger svar på den ekonomiska tiden mellan orderna.

POQ räknas fram genom att EOQ divideras med den beräknade

medelefterfrågan, D. Genom att tillämpa POQ tenderar det till att sänka lagerhållningsärkostnaderna medan de totala ordersärkostnaderna förblir genomsnittligt oförändrade (Olhager, 2000). Metoden lämpar sig bäst för flertalet artiklar, där värdet för artiklarna är relativt lågt.

2.6.6 Silver & Meal

Olhager skriver ” Silver & Meal – algoritmen är en enkel heuristisk algoritm som inte garanterar optimum, men som ger en ”bra” lösning på

planeringsproblemet”. Partiformningsmetoden bestämmer kvantiteten genom att se till vilket antal perioder som minimerar totalkostnaden per period. De kostnadselement som beaktas i beräkningarna är ordersärkostnaden och lagerhållningskostnaden. Vidare bestäms antalet perioder (T), ur det första minimivärdet till totalkostnaden, vilket gör att partiformningsmetoden ibland benämns ”least period cost”. Metoden lämpar sig bäst för få artiklar som har ett högt värde.

K= Ordersärkostnader T= Antalet perioder

C(T)= Totalkostnaden för antalet perioders behov

2.6.7 Säkerhetslager

Säkerhetslager är till för att skydda och kompensera mot osäkerheten i

efterfrågan och leverans under ledtiden. Osäkerheter som uppstår kan bero på att en leverantör eller kund senarelägger sin leverans.

Säkerhetslager innebär att ett fysiskt lager tillhandahålls med ett förutbestämt antal artiklar, som skall skydda mot osäkerheten i kvantiteter.

Metoden att tillämpa säkerhetslager lämpar sig bäst för artiklar med ett oberoende behov, där en inköpsorder genereras då lagernivån understiger säkerhetsnivån. Används partiformningsmetoden LFL behöver inte en order initieras direkt vid understigande säkerhetsnivå, utan kan väntas ut till nästa behovstillfälle, varvid säkerhetslagret återställs (Olhager, 2000).

Att bestämma säkerhetslagret kan antingen göras gentemot en önskad

servicenivå eller bristkostnadsmodell. Att beräkna säkerhetslagret gentemot servicenivån är den vanligaste metoden, se formel nedan.

SL= k σ

SL= säkerhetslagret

σ = efterfrågans standardavvikelse under ledtiden

k= säkerhetsfaktor som statistiskt framräknas för önskad servicenivå Att använda sig utav säkerhetslagernivåer är vanligare där det råder höga bristkostnader men låga lagringskostnader. Effekten av att använda sig utav säkerhetslager är att det ökar lagerkostnaderna, men minskar risken för bristkostnader (Olhager, 2000).

2.6.8 Säkerhetsledtid

Säkerhetsledtid innebär ett skydd mot osäkerheten genom att order planeras in tidigare än vad som krävs. Att använda sig utav säkerhetsledtid innebär att den totala ledtiden förlängs och kan leda till en ökad planeringshorisont. Metoden lämpar sig bäst att användas för artiklar med osäkerheter i ledtiderna. Vid tillämpning av den här metoden undviks förseningar i lägre nivåer i

produktstrukturen som vanligtvis påverkar nivåerna högre upp i strukturen (Olhager, 2000).

2.6.9 Ökade behov

Ökade behov är en buffertmetod som använder sig av orderkvantiteter som säkerhet. Metoden som kan användas för att ta hänsyn till kassationer eller brist främst vid huvudplanering (Olhager, 2000).

2.7 Beroende och oberoende behov

Det finns två sorters efterfrågebehov; oberoende och beroende behov (se figur 5) . Det oberoende behovet innebär att en artikel inte är kopplad till efterfrågan av andra artiklar. Artiklar som visar oberoende behov prognostiseras generellt, då behovet inte kan beräknas utifrån produkter högre upp i produktstrukturen. Det beroende behovet uppstår av artiklar som kan kopplas till efterfrågan av andra artiklar och kan beräknas utifrån att en prognos görs på artiklar högre upp i produktstrukturen.

En artikel kan dock visa upp både beroende och oberoende behov. En artikel som visar beroende behov av artiklar högre upp i produktstrukturen har ett vertikalt beroende medan artiklar på samma produktstrukturnivå som visar beroende behov har ett horisontellt beroende. Ett problem som kan uppstå med horisontellt beroende är att vid försening av en artikel kan hela huvudartikeln bli försenad (Arnold et al, 2008).

2.8 Kundorderpunkt

Enligt Olhager beskriver kundorderpunkten sambandet mellan genomloppstid (GLT) och leveranstid. Kundorderpunkten kan även beskrivas som en punkt i en förädlingskedja där en kundorder kopplas till en särskild produkt.

Förhållandet mellan GLT och leveranstid kan således vara helt avgörande för företagets strategi. Leveranstiden styrs oftast av marknaden. Om leveranstiden överstiger genomloppstiden kan följaktligen företaget välja att tillverka helt mot kundorder (Olhager, 2000). De olika kundorderpunkterna beskrivs separat nedan och sammanfattas slutligen i figur 6.

2.8.1 Tillverkning mot lager (MTS)

Kundorderpunkten tillverkning mot lager ligger i slutet av förädlingskedjan. I detta fall är produkterna specificerade och kända redan vid orderingången. Några specifika igenkänningstecken för MTS är att leveranstiden till kund är mycket kort, att produkterna tillverkas i stora volymer och att

produktvariationen är liten. Tillverkningen i MTS planeras lämpligast mot prognos (Jonsson et al, 2005).

2.8.2 Montering mot kundorder (ATO)

Kundorderpunkten ATO ligger något före MTS i förädlingskedjan. Vid ATO produktion gäller generellt att material anskaffas och förädlas utan någon koppling till en specifik kundorder. Typisk för ATO är att produkterna är standardiserade och att de är definierade och konstruerade av företaget.

Leveranstiden till kund är vid ATO kort, produktionsvolymerna är mycket stora och produktionsvariationen är hög. Planering för ATO tillverkning sker både med prognos och mot kundorder (Jonsson et al, 2005).

2.8.3 Tillverkning mot kundorder (MTO)

MTO ligger före ATO i förädlingskedjan. Materialanskaffning och tillverkning av halvfabrikat genomförs i regel utan koppling till en specifik kundorder, dock sker montering och sluttillverkning direkt mot kundorder. Specifika igenkänningstecken för MTO är att leveranstiden till kund är medellång, tillverkningsvolymerna är relativt små och att företaget har en hög produktvariation. Planering är kundorderstyrd men prognostisering används även i viss utsträckning (Jonsson et al, 2005).

2.8.4 Konstruktion mot kundorder (ETO)

Vid ETO utformas produkterna i stor utsträckning efter

kundorderspecifikationer. Företaget utformar konstruktionsarbete,

materialanskaffning och tillverkning både innehållsmässigt och tidsmässigt från kundens specifikationer. Vid ETO strategi är leveranstiden till kund lång, produktionsvolymerna mycket små och produktvariationen är mycket hög. Produktionsplaneringen är här helt kundorderstyrd (Jonsson et al, 2005).

2.9 Materialprofiler

Materialprofiler är en alternativ klassificeringsgrund som ger en bild av hur artiklar förhåller sig inom artikelfloran i den interna förädlingskedjan. I figur 7 visas tre grundläggande materialprofiler, A, V och X. De tre profilerna

illustrerar tre grundläggande nivåer – slutprodukt, råmaterial och halvfabrikat. Företag med en A-profil har ett begränsat antal standardprodukter som

framställs utifrån komponenter och råmaterial. Exempel på produkter i den här konvergerade miljön är tv-apparater och övriga konsumtionsvaror (Olhager, 2000).

V-profiler innebär en miljö med att slutprodukter skapas utifrån färdiga delkomponenter. Produkterna får i den här miljön ett divergerande flöde, där exempel på produkter kan vara skräddarsydda kläder.

X-profilen beskrivs ofta som en A-profil med en V-profil ovanpå sig. Produkterna skapas i den här miljön genom att först producera ett antal halvfabrikat utifrån råmaterial och delkomponenter.

Slutligen kan halvfabrikatet kombineras ihop med ett flertal slutprodukter. Exempel på slutprodukter kan vara ett företag som tillverkar färg, som först tillverkar basfärgen för att sedan färga basfärgen till den slutgiltiga färgen (Arnold et al, 2008).

Figur 7 Materialprofiler - så kallade A, - V och X (Olhager, 2000)

En materialprofilanalys görs för att kunna fastställa var profilens midja befinner sig. Midjan på profilen indikerar den punkt i flödet där antalet artikelnummer är minst. Utifrån punkten läggs ofta planering och

prognostiseringsarbetet för artiklar. A – profilen är vanlig för produkter som styrs mot lager och prognos, medan V och X profiler är produkter som

tillverkas mot kundorder. Detta innebär att aktiviteterna som sker innan midjan är normalt kundorderstyrda och profilmidjan är normalt prognosstyrd (Olhager, 2000).

2.10

Beställningspunktssystem (BP)

Är den partiformningsmetod som oftast tillämpas för materialplanering av produkter med oberoende behov och oberoende efterfrågan.

Beställningspunktsystem innebär att en inköpsorder genereras då lagernivåerna når en förutbestämd nivå, beställningspunkten. Vid tillämpning av den här modellen är det viktigt att ordern släpps i tid så att efterfrågan kan tillfredställas innan lagret fylls på. Ifall det är nödvändigt att tillhandahålla skydd mot att få slut i lagret, kan faktorn säkerhetslager läggas till i beräkningarna(Arnold et al, 2008). Beställningspunkten beräknas enligt följande:

BP= D*L+SL

D= efterfrågan per period L= ledtiden i antal perioder D*L= efterfrågan under ledtiden SL= säkerhetslager

(Olhager, 2000).

Viktigt att beakta är efterfrågan under ledtiden som en avgörande faktor, då det är under ledtiden som risken att få slut i lagret uppstår ifall efterfrågan är större än förväntad (Arnold et al, 2008). En annan viktig faktor att beakta är att

orderkvantiteterna i beställningspunktssystem är av fast karaktär och kan inte i större utsträckning anpassas till det faktiska nettobehovet (Mattsson & Jonsson, 2003). Figuren 8 visar en typisk lagerutveckling och sambanden mellan

2.10.1 Kontinuerlig och periodisk inspektion

Vid användande av beställningspunktssystem kan två huvudtyper av

inspektionsintervall användas, kontinuerlig och periodisk. Med kontinuerlig inspektion menas att efter varje lagerförändring genomförs en jämförelse mellan lagersaldo och beställningspunkten. Skulle lagersaldot understiga beställningspunktsnivån genereras ett beställningsförslag.

Då periodisk inspektion används har det satts upp förutbestämda intervall exempelvis veckor då lagersaldot jämförs med beställningspunkten. Om lagersaldot skulle understiga beställningspunktsnivån gäller samma

förutsättningar som vid kontinuerlig inspektion. Användning av säkerhetslager påverkas av valt inspektionsintervall. Används en periodisk inspektion krävs ett större säkerhetslager än vid kontinuerliginspektion då tiden mellan

inspektionerna innebär en risk att inte kunna leverera den aktuella artikeln (Mattsson et al, 2003).

2.10.2 Lagersaldojämförelse

En traditionell syn på lagersaldo är det fysiska saldot, det vill säga det lagersaldo som finns i lagerhyllan. En alternativ metod är att beakta de inneliggande order för att få fram det disponibla saldot (redovisade saldot subtraherat med samtliga reservationer av artikeln under ledtid). Fördelen med det disponibla saldot är att det tar hänsyn till kända behov vilket ger en mer rättvisande bild.(Mattsson et al, 2003).

2.10.3 Egenskaper för beställningspunktssystemet

• Lämplig för oberoende efterfrågan. • Metoden är lätt att förstå.

• Bygger ofta på en förväntad efterfrågan där underlaget för

beställningspunkten kan tas fram genom bruttobehovsberäkning. • En inköpsorder initieras endast då beställningspunktsnivån nås. • Lämpligt för styrning av lågvärdesartiklar och artiklar som inte är

planeringsbara

• Efterfrågan kan baseras på årsprognos eller förbrukningshistorik • Ställer mindre krav på indata än materialbehovsplanering

• Fungerar bäst för artiklar med små orderstorlekar och korta genomloppstider (Mattson et al, 2003).

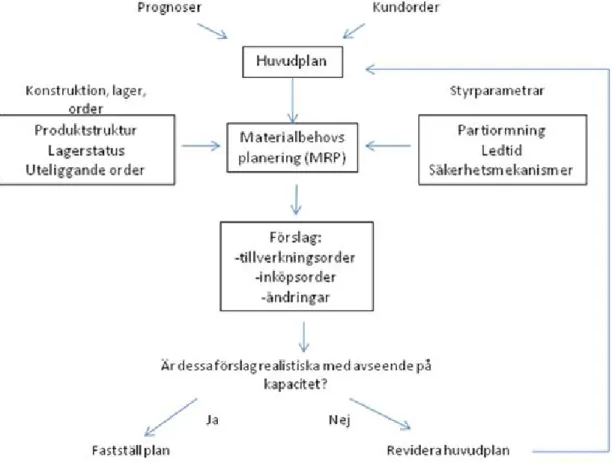

2.11

Materialbehovsplanering

Materialbehovsplanering är en funktion som planerar inköp av komponenter till tillverkningen utifrån vad huvudplaneringen har fasställt.

Materialbehovsplaneringens klassas som tidsfasat då systemet ser till att rätt komponenter finns på plats i rätt kvantitet och i rätt tid. För de komponenter och råmaterial som har ett beroende behov till slutprodukter är

materialbehovsplanering ett attraktivt val.

Planeringsmetoden brukar beskrivas som ett bakåtplanerade system, vilket innebär att planeringen utgår ifrån färdigtidpunkten och med hjälp av

produktstrukturer planera olika operationer bakåt. Nedan i figur 9 visualiseras ett logiskt samband över materialbehovsplaneringsprocessen.

Figur 9 Informationsflöde kring materialbehovsplanering (Olhager, 2000).

Två viktiga uppgifter vid materialbehovsplanering är att bestämma behovet och hålla sina prioriteringar uppdaterade. Arbetet med att bestämma behovet utgår ifrån önskan om att kunna tillhandahålla rätt kvantitet vid rätt tidpunkt.

Det som materialbehovsplaneringen genererar är ett förslag som baseras på huvudplaneringen och bör svara på följande frågor; Vad skall beställas, hur mycket skall beställas, när det skall beställas och när ska inleverans planeras?

Att kunna hålla sina prioriteringar uppdaterade är viktigt då efterfrågan och leveranser skiftar från dag till dag. Materialbehovsplaneringen fyller därför en viktig funktion i att kunna planera om då det kan behövas ta bort, senarelägga alternativt ändra orders (Arnold et al, 2008).

2.11.1 Vanlig MRP tablå

Figur 10 nedan åskådliggör en grundläggande MRP - tablå vilket är ett verktyg för planering. I exemplet finns ett ingående lager på 30 stycken enheter. I period 3 uppstår ett bruttobehov på 50 enheter vilket medför ett underskott på 20 enheter i lagret. Detta medför enligt angiven partiformningsmetod i tabell att en order behöver frisläppas enligt behov i period 2, då ledtiden är angiven till en vecka.

Figur 10 Exempel MRP - tablå, baserad på (Arnold et al, 2008)

2.11.2 Indata för materialbehovsplanering

Vid framräkning av materialbehovsplanering bör följande punkter tas med som indata för att få en så korrekt beräkning som möjligt:

• Huvudplanering • Lagersaldo • Produktstruktur

Indata som generas ifrån huvudplaneringen är information om vad som skall tillverkas, i vilka kvantiteter och när det skall ha tillverkats. Indata som ges ifrån lagersaldon kan delas upp i två sorters information, planeringsfaktorer och lagerhistorik. Informationen som ges av planeringsfaktorerna är statiska och berör delar som ledtider, säkerhetslager, kvantiteter och kassationer.

Lagerhistoriken är dynamisk och ger svar på hur mycket som är tillgängligt i lager, fördelad på existerande order och tillgängligt för framtida behov (Arnold et al, 2008).

2.11.3 Produktstruktur

För att effektivt bygga upp materialstyrningen kan en produktstruktur användas. Produktstrukturen är uppbyggd i flera nivåer, där varje nivå motsvarar ett steg mot färdigställandet av slutprodukten. Den översta nivån i produktstrukturen svarar mot slutprodukten medan lägre ner i nivåerna svarar mot delkomponenter och den lägsta nivån av inköpta komponenter. Genom att använda sig av kopplingar mellan olika strukturnivåer skapas ett beroende behov mellan artiklarna, vilket leder till att materialbehov kan härledas från andra artiklar (Olhager, 2000).

I figur 11ges en förenklad produktstruktur. Där produkt A är uppbyggd av komponenterna B, C,D och E. Enligt figuren är produkt B en delkomponent medan C,D och E är inköpta råmaterial.

Figur 11 Produktstruktur, baserad på (Arnold et al, 2008)

För att få reda på vilka artiklar som ingår i produktstrukturen kan peggingrapport och ingår-i-rapport skapas. Sådana rapporter kan vara lämpliga, då det kan underlätta konstruktionsändringar och utbyte av komponenter.

2.11.4 Ingår - i - rapport

Är en strukturanalys för en utvald artikel som visar på olika nivåer upp till slutprodukten vilka moderartiklar som artikeln ingår i och för varje nivå i vilken mängd (Plan, 2004). En analys som har flertal användningsområden, såsom vid konstruktionsändringar eller prissättning av en produkt (Arnold et al, 2008).

2.11.5 Peggingrapport

Peggingrapporten skiljer sig från ingår–i–rapporten, då den endast visar vilka huvudprodukter som har ett behov. Rapporten visar alltså vilka huvudprodukter som har skapat behovet, när de behövs och i vilken kvantitet.

Peggingrapporten innehåller dessutom kontroll över vart ifrån behovet av en produkt uppstod (Arnold et al, 2008).

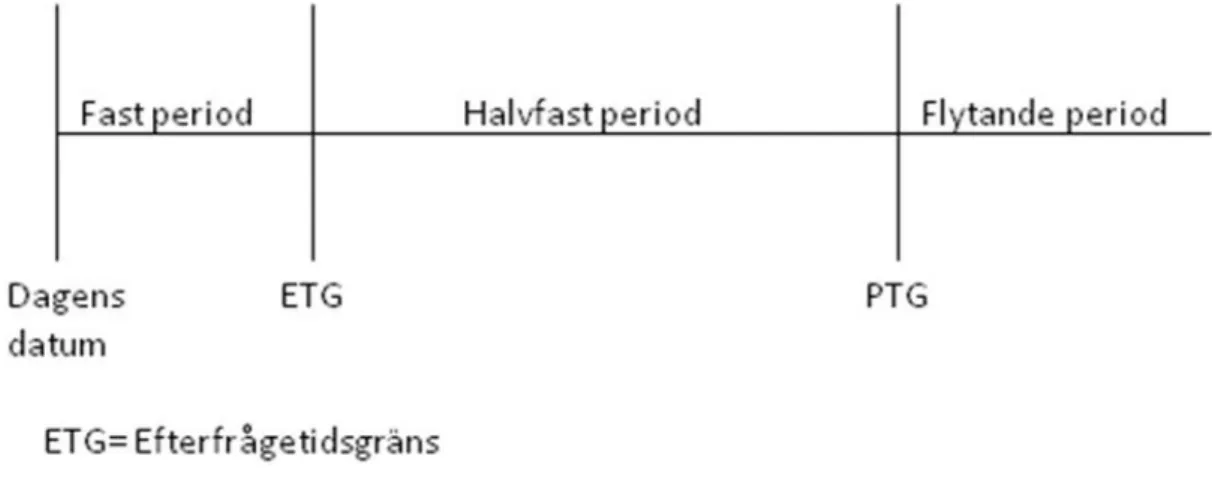

2.11.6 Tidsgränser

När en omplanering sker på en artikel, kan det resultera i omedelbara följder för andra artiklar då artiklarna kan ingå i fler än en produktstruktur.

Omplanering som sker närmare nutid riskerar att få större konsekvenser än de ändringar som sker nära planeringshorisonten. För att minimera de

konsekvenser och kostnader som uppstår kan planeringstidsgränser användas, se figur 12 nedan (Mattsson et al, 2003).

Ändringar som kan uppstå vid planering är försenade leveransdatum, ökade kassationer, maskinproblem (Vollmann, Berry, Whybark & Jacobs, 2005).

Figur 12 MPS och tidsgränser (Arnold et al, 2008)

Kostnaderna att genomföra ändringar ökar ju närmare företaget kommer leveransdatum.

Fast period: Perioden karaktäriseras av att material och kapacitet är

utfördelade på specifika kundorder. Ändringar i den fasta perioden kan påverka effektiviteten i fabriken, ge låg kundservice men främst generera ökade

kostnader. Perioden avgränsas genom efterfrågetidsgränsen, som brukar baseras på den faktiska efterfrågan och inte den prognostiserade (Arnold et al, 2008).

Halvfast period: Material och kapaciteten är den här perioden fördelade till en

lägre grad än i föregående period. I den här perioden har material beställts och kapaciteten framtagits, vilket gör att det blir svårt att avbeställa men relativt enkel att omprioritera. Perioden avgränsas genom planeringstidsgränsen, vilket hindrar en eventuell omräkning gjord av MPS–systemet(Arnold et al, 2008).

Flytande period: Perioden karaktäriseras av att ändringar kan ske så länge de

är inom produktionsplanen. Ändringar sker ofta på rutin och genereras oftast av datorn (Arnold et al, 2008).

2.11.7 Materialbehovsplaneringsprocessen

För att kunna bestämma materialbehovsplaneringen finns ett antal olika tekniker och beskrivs under följande rubriker:

• Behovsnedbrytning och ledtidsförskjutning • Brutto och nettobehov

• Frisläppta order • Kapacitetsplanering

• Låg-nivå kodning och nettobehovsberäkning

• Multipel produktstruktur

2.11.7.1 Behovsnedbrytning och ledtidsförskjutning

Behovsnedbrytning: Är den process där behovet tas fram genom att studera

produktstrukturen. Uppstår ett behov exempelvis på 50 stycken A-artiklar och varje A-artikel innehåller två stycken E- artiklar enligt figur 11, uppgår behovet till 100 (50*2) stycken E-artiklar (Arnold et al, 2008).

Ledtid: Är den sammanlagda tiden för att genomföra en process. I

beräkningarna tas tidshänsyn till orderförberedning, kötid, förflyttning, mottagning och inspektering. Enligt figur 11 är ledtiden för artikel A två veckor, vilket innebär att det tar två veckor att få den tillgänglig. På samma sätt tar det fyra veckor att tillverka artikel B, då C och D finns tillgängliga (Arnold et al, 2008).

Ledtidsförskjutning: Vid ledtidsförskjutning placeras behoven ut i lämpliga

perioder, baserat på artiklarnas ledtider, se figur 11. Uppstår ett behov av 50 stycken A-artiklar i period 6, behövs en order frisläppas vecka 4. Det här innebär i sin tur att B och E behöver vara tillgängliga i vecka 4 (Arnold et al, 2008).

Planerade orderfrisläpp/ planerad order inleverans: Med planerad order

inleverans menas den tidpunkt då ordern ska ha mottagits och genomförts. Det planerade orderfrisläppet innebär då den tid en order senast måste släppas för att kunna leverera på utsatt datum. Ifall ett behov för en A-artikel uppstår i vecka 6, planerad färdigorder, behövs ett orderfrisläpp göras i vecka 4 då ledtiden är två veckor för A-artiklar enligt figur 11 (Arnold et al, 2008).

Frisläppt order inleverans:

Frisläppt order inleverans innebär när och i vilket antal de beställda artiklarna förväntas vara tillgängliga, se figur 10 (Arnold et al, 2008).

Frisläppt order:

Fluktuationer i efterfrågan förekommer ofta, vilket kan påverka inplanerade order. Databaserade MRP – system är ofta uppbyggda på så sätt att de räknar om nettobehovet för att möta efterfrågan. Det är sedan upp till planeraren att exekvera ordern. Att släppa en order betyder att inköpsfunktionen får tillstånd att anskaffa materialet. När en tillverkningsorder är frisläppt kommer materialet allokeras till slutprodukterna.

Detta innebär dock inte att de det tagits ut ur lagret fysiskt men det tillgängliga saldot har minskat (Arnold et al, 2008).

2.11.7.2 Brutto och nettobehovsberäkning

Skillnad mellan bruttobehov och nettobehov är att nettobehov tar hänsyn till tillgängligt lagersaldo. Det bör då tas i hänsyn till när orderkvantiteterna bestäms.

Bruttobehov = 100st Tillgängligt lager = 30st

Nettobehov = Bruttobehov – Tillgängligt lager Nettobehov = 100-30= 70st

I beräkningarna kan hänsyn även tas till planerade inleveranser. Beräkningen får då följande utseende: Bruttobehov = 100st Tillgängligt lager = 30st Planerad inleverans = 20st Nettobehov = 100-30-20=50st (Arnold et al, 2008)

2.11.7.3 Kapacitetsplanering

Då materialbehovsplaneringsprocessen är gjord ska den kontrolleras mot

tillgänglig kapacitet, denna process kallas för kapacitetsplanering (Arnold et al, 2008). Kapacitetsplanering kommer inte behandlas ytterligare i denna rapport.

2.11.7.4 Lägstanivåkodning och nettobehovsberäkning

Ibland kan en komponent finnas i flera olika nivåer i produktstrukturen. Då så är fallet är det viktigt att det totala bruttobehovet av komponenten summeras innan en nettobehovsberäkning utförs. Nedan i figur 13 finns komponenten C i två olika nivåer, vilket innebär att det vore ett misstag att räkna fram

nettobehovet för artikel C före en bruttobehovsberäkning har genomförts på komponent B (Arnold et al, 2008).

Figur 13 Lägstanivåkodning, baserad på (Arnold et al, 2008)

Lägstanivåkod innebär den lägsta nivån som en komponent befinner sig i en produktstruktur. Denna kod används i första hand till materialbehovsplanering (Arnold et al, 2008).

För att materialbehovsplaneringen ska utformas så korrekt som möjligt behövs en nedbrytning, partiformning och lageravräkning ske för varje nivå i

produktstrukturen (Plan, 2004).

En hög lägstanivåkod innebär att en komponent befinner sig långt ner i produktstrukturen. Detta innebär att ifall materialplaneringen ska kunna fastställa behovet på komponenter högre upp i strukturnivån, bör

materialsystemet även veta vilken lägstanivå som komponenter förekommer i. (Vollmann et al, 2005).

Förfarande vid lägstanivåkodning

Ifall vi utgår ifrån figur 13 får komponenterna följande koder: Komponent Lägstanivåkod

A 0

B 1

C 2

D 2

Antag att följande mängd inventarier finns för varje komponent: A, 30 enheter; B, 15 enheter och C, 12 enheter. Ledtiderna i beräkningarna utgår med en vecka, där ett bruttobehov finns på komponent A i vecka 5 med 50 stycken enheter (Arnold et al, 2008).

Steg 1

Börja vid nivå noll i produktstrukturen och bestäm ifall någon komponent har lägstanivåkod 0. Ifall denna komponent inte finns på någon lägre nivå, kan bruttobehovet för komponenten bestämmas. Bruttobehovet blir sedan

omräknat till nettobehov och förflyttas till nästa nivå i produktstrukturen för att räknas med i de komponenterna.

I det här exemplet har komponent A, lägstanivåkod 0 och har inga andra krav, vilket resulterar i att behovet kan nettobehovsberäknas och brytas ner i sina underkomponenter. Figur 14 nedan visar resultatet av förfarandet (Arnold et al, 2008).

Steg 2

Nästa steg förflyttas behovsberäkningarna ner till nivå ett i produktstrukturen och upprepar steg 1. Eftersom komponent B har lägstnivåkod 1, kommer bruttobehovet räknas fram, för att sedan nettobehovsberäknas och brytas ner. Komponenten B är uppbyggd av komponenterna C och D enligt

produktstrukturen. Enligt figur 15 kan resultatet av en nettobehovsberäkning av komponenterna i B urskiljas. Komponent C har en lägstanivåkod två, vilket visar att det finns ytterligare behov och därför blir komponent C inte

nettobehovsberäknad (Arnold et al, 2008).

Figur 15 Steg 2- lägstanivåkodning, baserad på (Arnold et al, 2008)

Steg 3

Vid förflyttning till nivå två i produktstrukturen ser vi att lägstanivåkodningen för komponent C är 2. Det innebär att bruttobehovet för komponent C är framräknat och nettobehovet kan fastställas. Vi ser i figur 16 att det finns ett behov av C komponenter i vecka 4 skapade av komponent A, men också ett behov skapade av B komponenter i vecka 3. Enligt produktstrukturen är C komponenter inköpta komponenter och behöver inte heller ha en nedbrytning (Arnold et al, 2008).

Figur 16 Steg 3- lägstanivåkodning, baserad på (Arnold et al, 2008).

2.11.7.5 Multipel produktstruktur

Företag tillverkar ofta fler än en produkt och använder då ofta samma sorts komponent i mer än en produkt. Materialbehovsplaneringen samlar ihop de planerade orderfrisläppen för slutprodukterna och skapar ett schema för

bruttobehovet av komponenterna i produktstrukturen. Förfarandet vid multipel produktstruktur är uppbyggt på samma sätt som vid en enkel produktstruktur. Varje produktstruktur behöver fortfarande bli nettobehovsberäknade och nedbrutna nivå för nivå, precis som vid en enkel produktstruktur (Arnold et al, 2008).

Nedan i figur 17 visas två produktträd för två olika produkter. För att få en lättare överskådlig bild visas komponenterna i produktstrukturen som innehåller komponent H (Arnold et al, 2008).

Från produktstrukturen i figur 17 uppstår nettobehov för komponent D och E i vecka 1 till 3. Detta resulterar i H komponentens nettobehov enligt figur 18 nedan.

Figur 18 Bruttobehov multipel produktstruktur, baserad på (Arnold et al, 2008)

2.11.7.6 Användning av materialbehovsplaneringssystemet

De människor som hanterar och är i störst kontakt med MRP systemet är planerare. I planeringsarbetet ingår att ha ansvar för att genomföra detaljerade beslut som möjliggör att materialflödet fungerar, där planeraren verkar inom områden såsom produktionsplanering, lagerkontroll och inköpsavdelning (Vollmann et al, 2005).

Huvuduppgifterna en planerare hanterar är följande enligt Arnold et al (2008): • Ordersläpp till inköp eller tillverkning

• Ändring av leveransdatum av existerande order • Åtgärda fel och försök hitta dess orsak

• Lösa kritiska materialbrister genom påskyndning eller omplanering • Koordinera med andra planerare såsom huvudplanerare, produktion

aktivitets kontrollanter och inköpare för att besluta om problem.

2.11.8 Undantagsmeddelande

Undantagsmeddelanden kan delas upp i två kategorier. Den första kategorin innebär kontroll av indata, såsom datum längre bort i planeringshorisonten, kvantiteterna, orimliga delar och allmän sökning efter orimligheter (Vollmann et al, 2005).

Den andra kategorin hanterar planeringsaktiviteterna i MRP. Exempel på undantagsmeddelanden i MRP är följande;

• Planerade order är redo att frisläppas

• Öppna order där antingen kvantiteten eller tiden för planerade inleveranser inte kommer följa planen

• Situationer där ledtiderna kommer påverka inleveransen av nivå 0 produkter

(Arnold et al, 2008)

2.11.9 Planeringsfrekvenser

Förutsättningar förändras och ny information tillkommer vilket gör att MRP systemen måste uppdateras för att få planerna att överensstämma. Två frågor som ofta uppstår vid planering är, hur ofta och vilka planer som bör revideras.

2.11.9.1 Fullständig omplanering

En fullständig omplanering innebär att MRP systemet räknar om alla tablåer automatiskt när en ändring gjort, sedan senaste körningen. Vid en fullständig omplanering kommer de planerade orderna tas bort, och omplaneringen börjar med att planera om alla slutprodukter. En fullständig omplanering kräver stor kapacitet av systemet, vilket kan påverka prestationen och användarvänligheten av systemet. Ett alternativ är att låta omplaneringen ske i bakgrunden, då användandet av systemet inte sker i lika stor utsträckning, exempelvis på helgen (Vollmann et al, 2005).

Ett problem med att inte uppdatera systemet frekvent, är att planerna kan bli ohållbara. Att inte ha hög precision i sina planer kan leda till förväntade och oförväntade händelser. Vid förväntade händelser uppdateras systemet med inleveranser och behoven tillfredställs medan vid oförväntade händelser kan felaktigheter uppstå ifall inte alla tablåer uppdateras med förändringar (Vollmann et al, 2005).

Att ha ett system som uppdatera sina planer frekvent är kostsamt, men leder till färre oförutväntade händelser (Vollmann et al, 2005).

2.11.9.2 Nettoförändringsplanering

Ett alternativ till fullständig omplanering är att ha ett system som endast räknar om de tablåer som påverkats av ändringarna. Fördelarna med

nettoförändringsplaneringen är att datasystemens belastning kan ske på daglig basis alternativt i realtid, då mindre datamängd behöver processeras av

Genom att endast ett fåtal tablåer blir omplanerade krävs högre krav på korrekt data. Nackdelar med nettoförändringsplanering är att systemet kan uppvisa nervositet (Vollmann et al, 2005).

2.11.10 Planeringshorisont

Planeringshorisonten är det tidspann som materialbehovsplaneringen är uppbyggt mellan. Horisonten bör minst motsvara den ackumulerade produktledtiden, då detta skapar en mer övergripande bild och en utökad kontroll. Enligt figur 11 skulle planeringshorisonten motsvara den ackumulerade produktledtiden: 2+4+2= 8 veckor (Arnold et al, 2008).

2.11.11 Planeringsperiod

Materialplaneringen är uppbyggd i perioder motsvarande den tid som är

lämplig för företaget att planera i. Veckoplanering och dagsplanering är vanligt förekommande planeringsperioder (Arnold et al, 2008). Problemen med timing är knutet till antalet perioder som planeringen sker i, då fler perioder används desto mindre blir timing problemet.

Användandet av flera perioder kan dock leda till ökade kostnader inom lagring, granskning och beräkning utav information. Att använda sig av dagsplanering är ett bättre sätt att utnyttja datorn, då dagplaneringen ger ökad kontroll över ledtider och en korrektare tidsfasad information (Vollmann et al, 2005).

2.11.12 Nervositet

Är ett tillstånd som uppstår i materialbehovsplaneringen, vilket innebär att systemet reagerar kraftigt på transaktionsändringar och blir överkänslig för ändringar ur användarsynpunkt. Exempel på utslag av nervositet i systemet kan uppstå då en och samma order får omplaneringsförslag om

tidigareläggning och senareläggning med korta mellanrum (Plan, 2004). Metoder för att minska nervositeten i systemet kan åtgärdas genom att

exempelvis använda sig av tidsgränser i huvudplanering, använda frysta order i materialbehovsplaneringen alternativt partiforma med eftertanke (Arnold et al, 2008).

2.11.13 Egenskaper för materialbehovsplanering

• Lämplig i komplexa beställningsmiljöer.

• Lämplig att använda då artikeln har ett beroende behov och då

planeringsmetoden möjliggör spårning om vart ifrån behovet uppstod. • Planeringen syftar till att i största mån senarelägga leveranser så långt

som möjligt.

• Lämplig då behov uppstår som ett led av den fastställda produktionsplanen eller kundorder.

• Hänsyn tas ej till rådande kapacitet utan syftar till att generera ideala materialflöden.

• Metoden används med fördel då material reserverats mot kundorder. • Utgår ifrån framtagna produktstrukturer där den också ställer höga krav

på indata.

3 Genomförande

3.1 Litteraturstudier

Under litteraturstudierna har författarna till en början använt sig av

kurslitteratur från kurser som detta examensarbete berör. För att validera och utveckla kurslitteraturen har ytterligare litteratur använts. För att få fram lämpliga teoriavsnitt genomfördes nyckelordssökningar, på exempelvis beställningspunkt, materialbehovsplanering och partiformning. För att definiera vissa ingående teoriavsnitt har databassökning och utdelat kursmaterial använts.

3.2 Intervjuer

I uppgiften ingick att genomföra en kundundersökning för att få en bild av hur en inköpare arbetar med att genomföra materialanskaffningen, samt utreda ett eventuellt behov av ytterligare parametrar. Intervjun genomfördes med ett referensföretag som idag använder sig utav Andersson Qwick MPS. Frågorna nedan användes som grundfrågor för att sedan under intervjun fungera som diskussionsunderlag där följdfrågor ställdes men som inte redovisas i denna rapport.

• Varför använder ni systemet? • Hur genomför ni era inköp idag?

• Har ni flera leverantörer till samma artikel? • Hur väljer ni leverantör?

• Vad önskar ni utav ett framtida system?

3.3 Frågeställning

Under arbetets gång har författarna använt sig av nedanstående frågeställning för att nå fram till ett resultat. Rapportens huvudfråga har varit att besvara:

”Vilka parametrar behövs för materialanskaffning?”. Övriga frågor har

använts för att kunna precisera resultatet.

• Vilka parametrar behövs för materialanskaffning? • Vilka parametrar ska vara synliga och påverkbara? • Vilka parametrar kan författarna ge förslag på?

• Vad kan en existerande kund sakna i det nuvarande systemet och vad kan den tänkas behöva?

• Vilka skillnader kan tänkas finnas mellan en Light och Advanced lösning?

• Vilken anskaffningsmetod lämpar sig bäst för Light- respektive Advanced lösning?

4 Resultat

I denna del av rapporten kommer författarna presentera en

parameterframtagning som syftar till att ligga till grund för utformningen av ett MPS-system. Resultatdelen kommer inledningsvis presentera en

kundundersökning för att sedan fortsätta med att presentera två olika

lösningsförslag, Light och Advanced. För att underlätta för läsaren kommer först de två lösningarna att definieras efter författarnas uppfattning.

I det typiska Light-företaget arbetar 5-15 anställda, där den genomsnittliga utbildningsnivån inom materialanskaffningen är relativt låg. Företaget är ett tillverkande företag med en liten artikelflora. Tillverkningen karakteriseras av lågvolymtillverkning som sker mot kundorder. Det medför att företaget inte behöver arbeta med prognoser som brukar resultera i onödigt höga lagernivåer, då prognoserna ofta ger ett missvisande utfall. Vid utformning av

Light-versionen ligger tyngdpunkten på enkelheten, där endast den grundläggande informationen ska vara synlig, då ett inköp ska kunna genomföras av vem som helst oavsett utbildningsnivå.

Advanced-versionen vänder sig till företag med 50-100 anställda, där den genomsnittliga utbildningsnivån inom materialanskaffning, är relativt varierad. Företaget är ett tillverkande företag med en större artikelflora än

Light-versionen. Tillverkningen sker här med varierade volymstorlekar både mot kundorder och i viss utsträckning mot prognos. Materialanskaffningen sker genom dedikerade inköpare med en djupare kunskap inom området vilket möjliggör att fler parametrar kan påverkas av planeraren.

Gemensamma nämnare för de två versionerna är att MPS-systemet vänder sig till ett tillverkande företag som oftast tillverkar mot kundorder, där det är viktigt att systemet är enkelt att använda.

4.1 Kundundersökning

Under arbetets gång har en kundundersökning av ett referensföretag som idag använder ett System Andersson-system utförts. Denna undersökning syftade till att få en överskådlig bild av hur en inköpare använder sig av systemet.

Undersökningen genomfördes på Intratech i Huskvarna.

Intratech är ett företag som tillhandahåller tjänster inom legotillverkad

termoplast, men även framtagning av modeller och prototyper. Tillverkningen sker mot kundorder.

Den ordervinnande faktorn för System Andersson, då Intratech valde att införskaffa Andersson Qwick MPS, var att systemet är enkel att förstå och att systemet kan användas av alla i personalen oavsett utbildningsbakgrund. En

Intratech är ett företag som har som filosofi att sträva mot att hålla

lagernivåerna så låga som möjligt, då de vill undvika kapitalbindning. Detta innebar också att företaget inte arbetar med säkerhetslager och prognoser, dock kan en buffert förläggas på en underleverantör ifall kunden anses vara viktig för företaget och har ett behov av detta.

Företaget använder sig i vissa fall av flera leverantörer till samma artikel. Vid valet av leverantör till en separat beställning genomförs en avvägning mellan leveranstiden och de fasta kostnaderna. Leveranserna följs upp i en fortlöpande leverantörsutvärdering.

Under intervjun framkom vissa faktorer som företaget såg som utvecklingsmöjligheter till ett framtida system. Dessa omfattar

tillhandahållning av information rörande leverantörsutvärdering, samt att systemet presenterar det genererade inköpsförslaget.

4.2 Rekommendationer för Light-lösning

Utifrån definitionen av ett Light-företag ser författarna ett system som ska vara enkelt att förstå samt spara tid. I uppgiften ligger det att ta fram parametrar för materialanskaffning. En möjlig lösning som författarna ser är att göra en uppdelning mellan högvärdesartiklar och lågvärdesartiklar.

Denna definiering behövs då olika artiklar behöver olika sorters styrning eftersom vissa artiklar påverkar resultatet mer än andra då de binder olika mycket kapital. Viktigt att beakta är dock att vissa artiklar kan ses som

lågvärdesartiklar per definition, men kan behövas styras som högvärdesartiklar, då de fyller en avgörande funktion i en konstruktion.

Utifrån vald klassificeringsgrund finns en förutbestämd

materialanskaffningsmetod. Kapitalbindning är, enligt författarna, i detta sammanhang baserat på volymvärdet.

Typiska lågvärdesartiklar, enligt författarnas synsätt, är artiklar med ett

artikelvärde som inte påverkar den totala kapitalbindningen nämnvärt, det vill säga artiklar som går att lagerföra och som förbrukas med tiden.

Typiska högvärdesartiklar, är enligt författarna, de artiklar som har ett högt artikelvärde, vilket gör att de i en högre grad påverkar den totala

kapitalbindningen. Den höga kapitalbindningen resulterar i att lagerföring av högvärdesartiklar bör undvikas.