Utveckling av ett pressverktyg

Development of a press tool

Examensarbete, 15 hp, Produktutveckling och design

VT 2019

Sammanfattning

I detta arbete undersöks det om det går att plastiskt forma en tunn plåt där ett tredimensionellt kärl formas med hjälp av ett pressverktyg, därefter undersöks möjligheten att förenkla tillverkningssättet som ska leda till bättre arbetsförhållande för maskinoperatör. Det nuvarande kärlet tillverkas på ett föråldrat sätt, där deloperationer utförs separat av varandra på flera manuella pressar, vilket orsakar hög arbetsbelastning på pressoperatören. Målet är att utveckla ett följdpressverktyg där deloperationerna, djuppressning, stansning och klippning utförs samtidigt efter varandra medan materialet automatiskt matas fram, samt förbättra arbetsförhållanden för pressoperatören. För att ta fram ett fungerande koncept identifieras möjligheter samt kundbehov som ordnas till primära och sekundära behov. En målspecifikation för arbetet utförs samt benchmarking av den existerande marknaden. Utvecklingsprocessen försätter med konceptgenerering där bland annat via externa och interna sökningar generas flera koncept. Dessa koncept övervägs genom urvalskriterier och gås vidare med det vinnande konceptet. För att bestämma lämpligt material för pressverktygets huvudkomponenter tillämpas, Ashby metod samt CES Edu Pack. Computer-Aided design används för ta fram en modell av pressverktyget samt ritningsunderlag. Av resultat där bland annat materialval presenteras framgår det att pressverktyget tillverkas av två typer av material, verktygsstålet SS-EN2260 och konstruktionsstålet SS-EN 2134. Pressverktyget utformas som ett följdverktyg där ett cirkulärt kärl formas stegvis, tre djupdragningar utförs följt av hålstansning och slutligen klipps färdiga kärlet ut.

Abstract

In this project, it is investigated whether it is possible to plastic mold a thin sheet where a three-dimensional vessel is formed with the help of a pressing tool, and then the possibility of simplifying the manufacturing method that will lead to better working conditions for the machine operator. The present vessel is manufactured in an outdated manner, where sub-operations are performed separately by one another on several manual presses, causing high workloads on the press operator. The goal is to develop a sequential pressing tool where the sub-operations, deep pressing, punching and cutting are performed simultaneously in succession while the material is automatically fed, and to improve working conditions for the press operator. To develop a functioning concept, opportunities and customer needs are identified that are arranged for primary and secondary needs. A target specification for the work is performed as well as benchmarking of the existing market. The development process continues with concept generation where, among other things, through external and internal searches, several concepts are generated. These concepts are considered through selection criteria and proceeded with the winning concept. To determine the appropriate material for the main components of the press tool, the Ashby method and CES Edu Pack are used. Computer-Aided design is used to develop a model of the press tool as well as drawing data. Results where, among other things, material selection is presented, it can be seen that the pressing tool is made of two types of material, the tool steel SS-EN2260 and the structural steel SS-EN 2134. The pressing tool is designed as a sequential tool in which a circular vessel is formed stepwise, three deep draws are performed followed by hole punching and finally cut. finished the vessel out.

Förord

Detta examenarbete är 15 högskolepoäng och utförs som en avslutande del av min utbildning på Malmöuniversitet, produktutveckling och design. Målet med arbetet är att utveckla ett pressverktyg där deloperationer, djuppressning, stansning och klippning utförs mer eller mindre efter varandra medan materialet matas in automatiskt samt förbättra arbetsförhållande för pressoperatören.

Jag vill ge ett stort tack till min handledare Håkan Wernersson och min examinator Martin Fisk för deras vägledning och tips under arbetets gång.

Innehållsförteckning

1 Inledning ...1

2 Teori ...2

2.1 Stål ... 2

2.2 Plåtframställning... 4

2.2.1 Stansning och klippning ... 5

2.2.2 Djuppressning ... 7 2.2.4 Återfjädring ... 9 3 Industriell Produktutveckling ... 10 3.1 Identifiering av möjligheter ... 10 3.2 Identifiering av kundbehov ... 10 3.3 Målspecifikationer... 11

3.4 Benchmarking med mätvärden ... 11

3.5 Konceptgenerering ... 11

3.5.1 Extern sökning ...11

3.5.2 Intern sökning ...12

3.6 Konceptval ... 12

3.7 Upprättning av slutliga specifikationer ... 12

3.8 Skisser och skissmodeller ... 13

3.9 Visualisering ... 13 3.10 Materialval ... 13 3.11 Tillverkningsanpassad konstruktion ... 13 4 Resultat ... 14 4.1 Identifiering av möjligheter ... 14 4.2 Målspecifikation ... 14

4.3 Benchmarking med målgården ... 15

4.4 Pressverktygets utformning... 16 4.4.2 Styrning av verktyget ...17 4.5 Konceptgenerering ... 17 4.6 Konceptval ... 19 4.7 Visualisering ... 20 4.7.1 Undre halva ...20 4.7.2 Övre halva ...21 4.7.3 Förberedande station ...21 4.7.4 Pressdragning ...21

4.7.5 Stansning och klippning ...22

4.8 Dimensionering av pressverktyg... 22

4.8.1 Beräkning av rundeldiameter...22

4.8.2 Dimensionering av dragstämpel ...23

4.8.4 Presskrafter vid djuppressning ...23

4.8.5 Beräkning av tillhållarekraften ...24

4.8.6 Stans och klippberäkning ...25

4.9 Materialval ... 26 4.9.1 Urvalresultat ...26 5 Diskussion ... 29 6 Slutsats ... 30 Referenser ... 31 A1 Sammanställningsritning A2 Ritning av övre halva A3 Ritning av undre halva

1

1 Inledning

För flera tusen år sedan började människan bearbeta metaller på olika sätt. Genom smidning framställdes exempelvis knivar och yxor. Under industrialiseringen på 1800-talet upptäcktes nya metoder för att utvinna och bearbeta metaller vilket ledde till att stort utbud av metallprodukter kunde produceras och användas för att bygga upp samhällets infrastruktur [1]. Moderna presstekniken har sina rötter i traditionella smidetekniken där en hammare används för att forma ett arbetsstycke. Dagens maskiner fungerar på samma sätt som tidigare men skillnaden är att ett pressverktyg används istället för en hammare. För att pressmaskiner ska kunna producera komplicerade plåtdetaljer, som kräver att flera arbetsoperationer utförs stegvis efter varandra så behövs det ett komplext pressverktyg som ofta är dyra att utforma och tillverka. Många företag har problem med att följa den snabba industriella utvecklingen på grund av höga anskaffningskostnader för automatiska pressar och pressverktyg. Detta medför att företagen fortfarande producerar pressade plåt produkter på ett föråldrat sätt.

Det cylindriska kärlet som visas i figur 1, tillverkas stegvis med utgång från plan stålremsa till sin slutliga form. Först klipps det cylindriska plåtämnet ut, därefter utförs tre plåtdragningar och slutligen stansas alla hål ut. För att utföra samtliga arbetsmoment blir det både tidskrävande och sysselsätter flera pressoperatörer. På grund av denna långa produktionsprocessen medför det att produkten blir dyr och svår att sälja. Ett följdverktyg skulle vara önskvärt för massproducering av det cylindriska kärlet på ett enklare och smidigare sätt. Det nya pressverktyget ska bidra till att tillverkningstiden minskas, produktionen förenklas samt förbättrar arbetsförhållande för pressoperatören.

Figur 1: Cylindriska kärlet i 3D-vy

Syfte med detta arbete är att undersöka om det går att förenkla tillverkning av ett kärl genom plastisk formning av tunn plåt i en automatisk pressmaskin, samt förbättra arbetsvillkoren för pressoperatör. Målet är utveckling av ett pressverktyg som ska integrera flera deloperationer: djuppressning, stansning och klippning i en enhet där ska arbetsoperationer utföras stegvis efter varandra, och forma ett tredimensionellt kärl från tunna plåten.

Huvudkomponenter som dragstämpel, stans och dynor utvecklas fullständigt medan mindre delar som styr och fästplattor utvecklas delvis. Arbetet begränsas till en 3D-modell av pressverktyget samt sammanställningsritningar av pressverktyget. Endast plastiska metoder som djuppressning, stansning och klippning kommer att behandlas och hållfasthetsberäkningar för samtliga deloperationer kommer att behandlas.

2

2 Teori

Teoridelen beskriver grundläggande begrepp inom produktionsteknik med fokus på plastisk bearbetning, stål och plåtframställning.

2.1 Stål

Stål är en legering som innehåller järn som grundämne och har en kolhalt som inte överstiger 2%, stål som innehåller mer än 2% kol kallas för gjutjärn. Den största andelen av världens stålproduktion sker av malm-och koksbaserande järnverk. Under framställning av stålet tillsätts varierande halter av olika legeringsämnen som kisel, mangan, vanadium och titan för att ge stålet önskade egenskaper. Det vanligaste konstruktionsmaterialet är stål, eftersom det är återvinningsbart att hälften av allt stål som produceras i världen kommer från återvunnet järnskrot. Ur miljösynvinkel så är energiförbrukningen 75% om man tillverkar stål från återvunnet järnskrot vilket är bra. Nackdelen med stålproduktionen är att stora mängder av koldioxid släpps ut i atmosfären, 10% av all koldioxid som släpps ut i naturen kommer från stålindustrin [1].

Verktygsstål är ett högkvalitetsstål med kolhalten mellan 0,6 – 1,5%. Andra legeringsämnen som krom, molybden och vanadium tillsätts i stålet under framställningsprocessen för att uppnå goda mekaniska egenskaper, förbättra maskinbearbetning och formning. Verktygsstålet används oftast i härdat eller anlöpt tillstånd med en hårdhet mellan 50 – 68 HRC, hårdhet enligt Rockwell-C [2]. Genom härdning av verktygsstålet kan mekaniska egenskaper ändras, genom seghärdning kan höga hårdhet/hållfasthet uppnås. Genom anlöpning så försvinner inre spänningar och minskar sprödhet i stålet. Hårdhet beskriver materialets motstånd mot plastisk deformation och uttrycks beroende på uppmätningssättet, Vickers (HV), Brinell (HB) eller Rockwell (HRC). Rockwell metoden tillämpas på mätning av hårda material som på verktyg - eller snabbstål. Lasten orsakar ett litet tryck på provbiten som registreras av en mätklocka som vanligtvis sitter på mätapparaten och är kalibrerad, dvs. nollställd. Lasten ökar stegvist till föreskriven storlek och håller en viss tid. Resultatet av mätningen kan avläsas direkt på klockan som är graderad i Rockwell enheter [3].

För att kunna beräkna konstruktionens hållfasthet så är kännedom om materialets mekaniska egenskaper en viktig punkt. Dragprov är en metod där provstav utsätts för enaxlig belastning där belastningen och deformationen kontrolleras noggrant. Resultatet av dragprovet presenteras i en spännings-töjningskurva där viktiga materialparametrar som elasticitetsmodul, gräns mellan plastisk - och elastisk deformation samt brott [4].

Ur grafen, figur 2 nedan framgår det att diagrammet kan delas in i fyra zoner, i första zonen råder det linjärt samband mellan spänning (𝜎) och töjning (𝜀), Hookes lag gäller. Kurvans lutning motsvarar elasticitetsmodulen (E). Den elastiska zonen upphör då spänningen nått materialets övre sträckgräns, 𝜎𝑠ö. Tredje zonen kallas för deformation hårdnande, där sker kvarstående plastiska deformationer samt nya hållfasthetsegenskaper, bland annat ökar sträckgräns. Brottspänningen beskriver det maximala värdet på spännings-töjningskurvan.

3

Figur 2: Exempel på diagram av ett spännings-töjningskurva från ett dragprov på en olegerad stål

Vid formning av tredimensionella produkter så erhålls fleraxligt spänningstillstånd, materialet töjs i flera riktningar. Genom att definiera effektivspänning, (𝜎𝑒) och ekvivalent plastisk töjning, (𝜀𝑒𝑝), så blir det möjligt att förutse när och hur plastisk deformation ser ut. Spänningstillstånd vid en viss punkt kallas för effektivspänning, flytning sker när 𝜎𝑒 = 𝜎𝑓. Effektivspänning kan beräknas med hjälp av deviationsarbetshypotes, von Mises flythypotes och skjuvspänningshypotes, Trescas hypotes [4]. Gränsen för plastisk deformation enligt von Mises – och Trescas flythypotes visas i ett gemensamt diagram, figur 3.

von Mises flythypotes

Effektivspänning enligt von Mises ges av

𝜎𝑒 = (𝜎𝑥2+ 𝜎𝑦2+ 𝜎𝑧2− 𝜎𝑥𝜎𝑦− 𝜎𝑦𝜎𝑧− 𝜎𝑧𝜎𝑥+ 3𝜏𝜎𝑧𝑥𝑦2 + 3𝜏𝑦𝑧2 + 3𝜏𝑧𝑥2 )1/2 (1)

där 𝜎𝑥, 𝜎𝑦, 𝜎𝑧, 𝜏𝑥𝑦, 𝜏𝑦𝑧, 𝜏𝑧𝑥 står för spänningskomponenter i punkter för godtyckligt ortogonalt koordinatsystem. För special fallet plant spänningstillstånd där 𝜎𝑧=𝜏𝑦𝑧=𝜏𝑧𝑥=0, ges effektiv spänning av

𝜎𝑒=(𝜎𝑥2+ 𝜎

𝑦2− 𝜎𝑥𝜎𝑦+ 3𝜏𝑥𝑦2 )1/2 (2)

Trescas flythypotes

Effektivspänning enligt skjuvspänning hypotesen ges av

𝜎𝑒 = max (|𝜎1− 𝜎2|; |𝜎1− 𝜎3|; |𝜎2− 𝜎3|) (3) där index 𝜎1, 𝜎2 och 𝜎3 står för huvudspäningar i sökta punkten [4]. För specialfallet plant

spänningstillstånd där 𝜎3 = 0, effektiv spänning blir

4

Figur 3: Gränsen för plastisk deformation enligt von Mises – och Trescas flythypotes vid plant spänningstillstånd där 𝜎𝑒 = 𝜎𝑠 [4]

2.2 Plåtframställning

Vanligaste metoden för att plastiskt bearbeta en stålprodukt är valsning, se figur 4. Bearbetningen sker då ett ämne passerar mellan två eller flera roterande cylindrar som kallas för valsar. Vals processen kan vara kontinuerlig då ett upphettande ämne matas fram i en riktning eller reversibel vilket innebär att ämnet passerar fram och tillbaka tills önskad tjocklek uppnås, exempelvis vid tillverkning av plåt. Valsning av stålprodukter sker genom kallbearbetning eller varmbearbetning vid rumstemperatur, som sker över rekristallisationstemperatur, ca. 1000ºC [2].

Figur 4: Plåttillverkning av olika valsverk

Om en metallisk kropp belastas med yttre krafter så uppstår det inre deformationer och spänningar. Kroppen kan deformeras elastiskt eller plastiskt om spänningarna ligger under sträckgränsen, det belastas med sådana krafter att spänningen i materialet överskrider sträckgränsen. Det finns vissa förutsättningar som måste uppfyllas för att en plastisk formändring ska inträffa. Flytvillkoren och flytlag behandlas inom elasticitets- och plasticitetsteorier som beskriver vad som händer med materialet när det flyter. Plastiska formgivningsmetoden kan indelas i massivformning och plåtformning. Exempel på massivformning är, valsning, strängpressning, smidning och dragning medan för plåtformning är det djuppressning, bockning och sträck dragning [2].

Duovalsverk

Kvartovalsverk

5

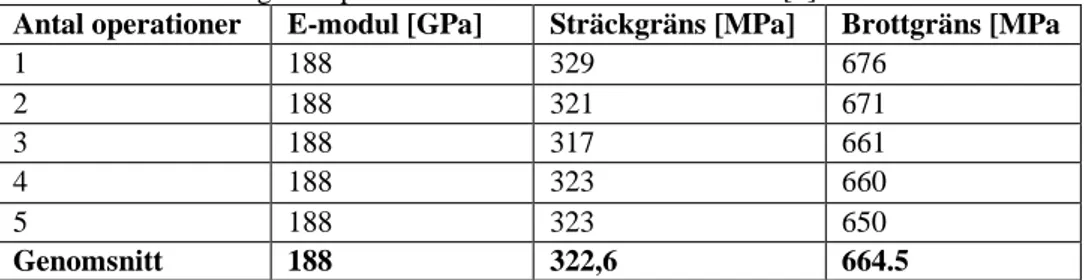

Genom experimentet så kallat flexibel plåtformning så kan vissa mekaniska egenskaper erhållas som elasticitetsmodul, stäck – och brottgräns som redovisas i tabell 1. Flexibel plåtformning är en annan metod som är av intresse för bland annat skeppsbyggnad och skalkonstruktion. Metoden baseras på energiprincipen, som bygger på att plåten formas genom kontinuerlig böjning. Plåtmaterialet som används i experimentet är, rostfritt stål. Fem dragprov är märkta från 1 – 5, för simulering. Av spännings – och töjningskurvorna som plottas och vissas i tabell 2, redovisas värden för elasticitetsmodul, sträck – och brottgräns [5].

Tabell:1 Mekaniska egenskaper för rostfritt stål vid olika tillfälle [2].

Antal operationer E-modul [GPa] Sträckgräns [MPa] Brottgräns [MPa

1 188 329 676 2 188 321 671 3 188 317 661 4 188 323 660 5 188 323 650 Genomsnitt 188 322,6 664.5

2.2.1 Stansning och klippning

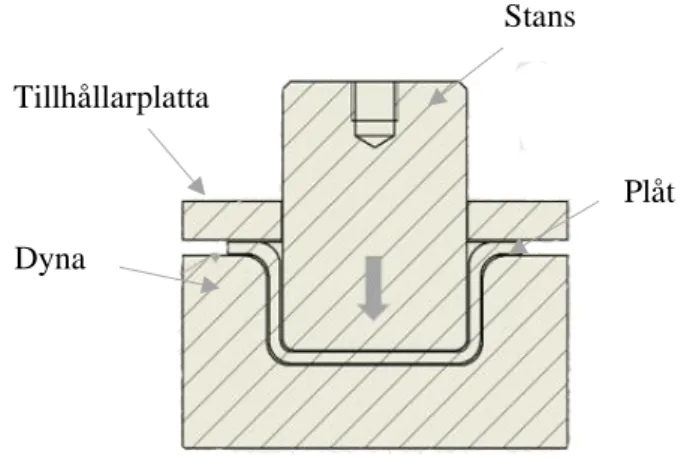

Stansning är en metod som gör hål i en stålplåt med tjockleken upp till 8 mm. Vid stansning används ett stansverktyg, som i sin enklaste from består av stans, dyna och styrplatta, figur 5. Både stansen och dynan har slipade/skarpa kanter och utformas så att ett litet spel uppstår mellan dessa under stansning, detta medför större verktygsslitage. Storlek på stansade hål får samma mått som stans area. Det gäller tvärtom vid konturstansning då storlek på ytterkontur får samma dimensioner som dyna [2].

Figur 5: Stansverktyget i sin enklaste form

Stans

Plåt Styrplatt

a

6

Vid hålstansning uppstår det plastisk deformation i plåten, på grund av att klippkraften orsakar inre spänningar i materialet. När dessa spänningar överstiger materialets brottgräns så inträffar det brott. Den erforderliga stanskraften beräknas enligt,

𝐹𝑆 = 𝐴 ∙ 𝑘𝑠 (5)

där, 𝐹𝑠 är stanskraften, A är stans area ( 𝐴 = 𝑎 ∙ 𝑏 ∙ 𝑡 ) och 𝑘𝑠𝑘 är materialets skärhållfasthet.

Figur 6: Stans area beräknas som hålets av utklippt längd, bredd och tjocklek

För att stansverktyget ska fungera på ett bra sätt så krävs det spel mellan stans och dyna ska vara rätt definierat. Spelet mellan klippdelarna beror på flera faktorer, bland annat material på stansade plåten, tjockleken och materialets skärhållfasthet. Om ett litet spel väljs så behövs det högre stanskraft men förslitningen av stansverktyget ökar. Fördelen med mindre spel är att utstansade ytan blir bättre, (liten brottyta), därmed noggrannare mått på föremålet fås. De räcker med ett riktvärde, exempelvis 5% av plåttjockleken, gäller för plåt under 4 mm eller 10% av tjockare plåtar [2]. Spelet definieras enligt,

𝑠 =𝑑𝐷 − 𝑑𝑠

2 (6) där, 𝑑𝐷 är dynans diameter och 𝑑𝑠 är stansens diameter [6].

En konstruktion kan bli instabil trots att samtliga spänningar ligger under gränsen för plastisk deformation. Om lasten i en tryckbelastad stång överstiger ett visst värde, knäcklasten, så deformeras stången och brott kan inträffa, fenomenet kallas för knäckning. Knäckning beskrivs matematiskt enligt 5 olika Euler fall, beroende på randvillkor som råder. Stansberäkningarna förknippas med Euler fall 1, då stansen är fast inspänd i stansplattan med andra änden fritt upplagd [4]. Knäckkraften beräknas enligt,

𝐹𝑘 =𝜋

2𝐸𝐼

4𝐿2 (7)

7

Klippning är en bearbetningsmetod som sker då två mot varandra arbetande eggar trycker på ett material som delas i flera delar. Under klipp processen uppstår det plastiska deformationer. För att klipp processen ska överhuvudtaget vara möjlig måste vissa förutsättningar uppfyllas, som verktygseggarna måste ha mindre elasticitet, större hårdhet och seghet än arbetsmaterialet. Klippförloppet påbörjas när påkänningarna i materialet blir så stora att materialet plasticeras och sprickbildning uppstår. När eggar tränger in till ungefär hälften av materialets tjocklek så sprids sprickbildningen på båda sidorna och klippningen är fullbordad innan eggarna mäts [2].

2.2.2 Djuppressning

Djuppressning är en gemensam term för metoder som används för plastisk bearbetning av plåt, dragpressning, sträckpressning, sträck dragning och speciella metoder [2]. En av de viktigaste egenskaperna för plåt produkter är drag – och sträckpressbarhet det vill säga svårighetsgraden till formändring. Pressbarhet för cylindriska föremål är ofta uttryckta i maximala tillåtet dragförhållande, 𝛽, vilket defineras som förhållande mellan rondellens diameter, D, och invändiga diametern, d [6]. Dragförhållande ges av,

β = 𝐷

𝑑 (8) Dragförhållandet bestäms ofta genom provning och för överslagsberäkning kan 1.6 – 1.8 användas för första steget. Under dragningsprocessen så härdas materialet som medför att dragförhållandet minskar stegvis. På grund av detta fenomen som uppstår vid dragning av materialet med låg dragberhet så krävs det s.k. mellanglödgning för att spänningar i materialet minskar [6]. Trycket från plåthållaren på plåtämnet bör vara rätt dimensionerat för att undvika veckbildning och ojämna kanter som sker vid låga tryck. Höga tryck fordrar onödigt höga dragkrafter och samtidigt kräver de mindre dragförhållande. För att minimera risken för sprickbildning så bör stämpel och dynradie vara korrekt dimensionerad [2]. Enkel pressdragnings verktyg visas i figur 7.

Figur 7: Enkel pressdragnings verktyg med sina huvudkomponenter

Tillhållarplatta

Dyna

Stans

8

Första steget i utformningen av pressverktyget är att bestämma ämnets diameter. Olika sätt kan tillämpas för att få fram diametern, provning baserad på erfarenhet, matematiska formler eller för enklare fall, kan grafisk bestämning möjliggöras. Ämnets diameter för det cylindriska kärlet bestäms enligt [6],

𝐷 = (4𝑑1ℎ + 𝑑22)1/2 (9)

där, 𝑑1 är innerdiameter vid första dragning, 𝑑2 är diameter för plana delen av kärlet och h är

höjden av dragna föremålet.

Beräkning av stämpelkraften för pressverktyget är komplicerat på grund av att materialet inte deformeras likadant i alla riktningar. Approximerad formel för stämpelkraft bestäms enligt,

𝐹𝑠 = 𝜋 ∙ 𝑑 ∙ 𝑡 ∙ 𝑅𝑚∙ 𝑘1 (10)

där, t är ämnets tjocklek, 𝑅𝑚 är materialets brottgräns och 𝑘1 är korrektions faktor som styrs av valda dragförhållande och kan hämtas från tabeller [6].

Tillhålarkraften kan vara av olika slag, hydraulisk, pneumatisk eller fjädrande. Vid pressdragning av föremål med stora drag krävs det att tillhållarekraften blir mindre i början och succesivt ökar i slutet av dragningen. Svårigheten blir att ställa plåthållarkraften till ett önskat värde under pressdragprocessen. Tillhållarekraften beräknas enligt [6].

𝐹𝑡𝑖𝑙𝑙ℎ = 𝑝 ∗ 𝐴𝑡𝑖𝑙𝑙ℎ (11)

där, p beskriver trycket på plåten, och 𝐴𝑡𝑖𝑙𝑙ℎ är tillhållararea. Trycket på plåten beräknas enligt,

𝑝 =25[(𝛽 − 1)2+ 𝑑

20𝑡]𝜎𝑏∙ 10

−4 (12)

där, 𝛽 är dragförhållande, d är stämpelns diameter, t är materialtjocklek samt 𝜎𝑏 är materialets brottgräns. Tillhållararean beräknas enligt,

𝐴𝑡𝑖𝑙𝑙ℎ = 𝜋 ∙𝐷

2− 𝑑2

4 (13) Stämpelradie vid ingrepp på plåtämnet är riktvärde och ligger mellan 1,2 och 1,4 plåtämnets tjocklek [6].

9 2.2.4 Återfjädring

Under bockning och dragning uppstår det återfjädring då materialet strävar efter att fjädra mot sin ursprungliga form vilket gör att färdiga föremål inte får samma mått och vinkel som stämpel vid pressdragning respektive stans vid bockning [6]. Värdet av återfjädring som egentligen är en lagrad energi i plåten, beror på materialegenskaper, elasticitetsmodul, tjocklek, verktygsgeometri etc.

Tabell 2 visar resultatet av en studie, där en komponent inom flygindustrin, tillverkad av AMS 5604 stål, analyseras med numerisk simulering med Commercial PAM – STAMP26 System, som används för att simulera återfjädringar. På grund utav den höga återfjädringen under kallformning ändrades tillverkningssättet av varmformning. En analys genomfördes genom att följande steg: Först dragning, mätning av återfjädring efter första dragning, andra dragning samt mätning av återfjädring efter andra dragningen då komponenten fick önskat djupmått [7].

Tabell 2: Figuren visar återfjädrings återfjädringsvärdet för varierande sträckgräns [7].

𝜎𝑝𝑙(T), MPa

900 700 500 300 100 ∆𝐿𝑚𝑎𝑥, 𝑚𝑚 1,2 0,8 0,2 0,09 0,05

10

3 Industriell Produktutveckling

I detta projekt används olika metoder för att strategiskt utföra arbetet. De metoder som används är bland annat identifiering av möjligheter och behov, konceptgenerering, konceptval, CAD-modellering samt miljöanalys och materialval. Detta kapitel är huvudsakligen baserat på Ulrich KT. och Eppinger S D. boken om produktutvecklingsprocess: Konstruktion och design [8].

3.1 Identifiering av möjligheter

En möjlighet inom produktutveckling innebär en idé till en ny produkt. Möjligheten beskrivs också som produktbeskrivning i dess första, abstrakta stadium, en svår matchning mellan behov och en möjlig lösning. Process för identifiering av möjligheter följer fem steg: Utarbeta ett styrdokument, vilket är ett brett formulerat där projektets mål sammanfattas, begränsningar och marknad. Andra steget är att generera och känna av många möjligheter både internt och externt. Det finns olika sätt att generera möjligheter exempelvis att följa personlig passion, studera kunder eller ta hänsyn till kunder. De tredje steget i processen är att sålla möjligheter, med målsättning att eliminera de möjligheter som med troligen kommer inte att skapa värde. Nästa steg i processen blir att utveckla lovande möjligheter som innebär att lösa alla osäkerheter som omger möjligheter till lägsta kostnad räknat i tid och pengar. Sista staget i processen är att välja exceptionella möjligheter, där metoden Real-Win-Worth-it, RWW, framgångsrikt tillämpas av etablerade företag med målsättning att utvinna den mest lönsamma möjligheterna. Real skulle besvara frågan om det finns verklig marknad för produkten. Win handlar om etablering och en hållbar konkurrensfördel medan Worth-it ger svar om möjligheten är bra ur en ekonomisk synvinkel.

3.2 Identifiering av kundbehov

Identifiering av kundbehov är en viktig del i konceptutvecklingsprocessen. Metoden innebär en vägledning för att kunna skapa produktspecifikationer och generera produktkoncept som efterfrågas på marknaden. Nedan presenteras en metod för att identifiera kundbehov på ett fullständigt sätt. Målet med metoden är:

• Säkerställa att produkten har en fokus på kundbehoven. • Latenta och dolda behov identifieras som explicita behov.

• Göra en dokumentationsunderlag med fakta gällande produktspecifikationen. • Skapa en beskrivning över behovsaktiviteten i utvecklingsprocessen.

• Säkerställa att inga kritiska kundbehov förbises eller glöms.

Att identifiera kundbehov kan ses som en process i sig själv och kan presenteras i följande fem steg: Första steget handlar om att samla rådata från kunden, detta kan göras genom intervjuer med en enskild kund, skapa fokusgrupper med åtta till tolv kunder och genom observationer av produkten i användningen. Steg två i processen är att tolka rådata till kundbehov. Kundbehov utrycks som skriftligt uttalande och varje observation betraktas som kundbehov. De tredje steget innebär att behovet organiseras hierarkisk i primära sekundera och tertiära behov, där primära behov är den mest generella behov medan sekundera och tertiära behov utrycker behoven mer detaljerat. Det finns två grundläggande tillvägagångssätt för att genomföra dessa steg antingen att lita på teamets erfarenhet eller genom att basera utvärderingen av betydelsen på framtida kundundersökningar. Fjärde steget i processen är att fastställa behovets relativa betydelse, som leder till att delar för behoven tilldelas en numerisk viktning i form av en betydelsefaktor. Sista steget är att reflektera över resultaten och processen, där man går igenom alla steg och kontrollerar att resultatet överensstämmer med kunskap och inspiration som utvecklades.

11

3.3 Målspecifikationer

Med hjälp av produktspecifikationer upprättas en exakt beskrivning av vad en produkt ska göra. Det är inte enkelt att formulera en godtycklig specifikation på grund av att de i stort sett beror av detaljer i det slutliga produktkoncept som väljs. För att underlätta det tekniska genomförandet, så skapas preliminära produktspecifikationer, så kallade målspecifikationer. Behoven, som ofta uttrycks i ”kundens språk” är i de flesta fall subjektiv formulerade och bör tydliggöras. Genom att omvandla alla behov till tekniska egenskaper säkerställer att produkten blir kommersiellt framgångsrik. För att sätta relation mellan behov och egenskaper skapas ett behov och egenskapsmatris uttryckt i en betydelsefaktor där lågt värde innebär låg betydelse och ett högt värde innebär hög betydelse. Med hjälp av matrisen identifieras nödvändiga egenskaper som produkten ska ha.

3.4 Benchmarking med mätvärden

Benchmarking beskriver hur information av konkurrerande produkter samlas in. Med hjälp av Informationen som samlas in så utvärderas konkurrerande produkter och eventuella svaga punkter upptäcks. Insamlade data av konkurrerande produkter blir grunden för teamet att klargöra vilken positionering den nya produkten ska befinna sig efter att den har introducerats på marknaden. Metoden går ut på att analysera ett antal konkurrerande produkter och jämföra med kundbehoven. Efter att metoden har utförts kan målgården fastställas och stå till grund för nästa steg i produktutvecklingsprocessen. Det finns två typer av målvärde, idealmålvärde och marginellt acceptabelt värde. Den första värdet är det bästa resultatet som kan förväntas medan det marginellt acceptabla värdet möjliggör kommersiellt gångbarhet.

3.5 Konceptgenerering

En konceptgenerering är en preliminär beskrivning av produktens teknik, utformning och funktion. Konceptgenereringsprocess börjar då att kundbehov och målspecifikationer är gjorda och resulterar i flera produktkoncept som leder till att ett koncept väljas ut. Metoden genomförs genom att det komplexa problemet bryts ner i olika delproblem och leder till att flera koncepter genereras med hjälp av extern och intern datasamling samt analys. Med hjälp av systematiska metoder, så som konceptkombinationstabeller tas fram olika varianter på lösningsproblemet inklusive huvudproblemet. Att reflektera över processen betyder att konceptgenerering närmar sig slutet där man kontrollerar att ingen del har glömts.

3.5.1 Extern sökning

Syftet med externsökning är att hitta existerande lösningar till huvudproblem samt delproblem, denna sökning pågår kontinuerligt under hela utvecklingsprocessen. Att ta fram nya lösningar är både tids och kostnadskrävande. Den externa sökning är en informationssamlingsprocess där befintliga lösningar kan användas direkt eller kombineras med nya lösningar till ett annat delproblem. Vanligaste sättet att utföra externsökning är intervjuer med spetsanvändare, experthjälpen, patentsökning, litteratursökning och benchmarking. Genom att konsultera experter kan vissa delproblem lösas.

12 3.5.2 Intern sökning

Intern sökning innebär att individuella eller gruppmetoder används för att generera konceptlösningar. Brainstorming är ett exempel av internsökning där idéerna skapas internt från kunskap som finns inom gruppen. Det finns vissa riktlinjer för att för att förbättra sökning gäller båda individuellt och sökning i gruppen: Skjuta fram besluten, som hänger med att konsekvenserna av konceptbeslutet är långvariga, och kräver att många alternativ genereras. Att generera många idéer är andra riktlinje i processen där sannolikheten för djupgående undersökning hänger ihop av antal idéer. Alla idéer inklusive de ”omöjliga idéer” är också värdefulla och bör uppmuntras, eftersom dessa kan omformas, korrisigeras. Sista riktlinje i processen är användning av grafiska och fysiska media, exempelvis användning av skum, lera eller kartong för att lösa problemet.

3.6 Konceptval

Konceptval tillhör den process där koncept utvärderas i förhållande till kundbehov och andra kriterier, med målsättning att relativa styrkor och svaghet i koncepten jämföras. Slutligen väljs en eller flera koncept ut för vidare undersökning eller utveckling. Ett strukturerad konceptval kan underlättas genom att process göras i två etapper: konceptsålning och konceptpoängsättning. För det första etappen används ett referenskoncept för att sätta i relation konceptvarianter och urvalskriterier. För konceptpoängsättning kan olika referenspunkter användas för varje kriterium. Det gemensamt för båda etapper är att en matris baserad på en urvalsprocess i sex steg som användas. Dessa steg är: Förbereda konceptvalsmatris, det kan var ett kalkylblad i ett datorprogram som möjliggör rangordning och känslighetsanalys. Konceptvalsmatrisen ska innehålla bland annat kriterier och viktfaktorer. Poängsätta koncepten är nästa steg i processen där man använder sig av numeriska siffror ofta 1 till 5 eller 1 till 9. Rangordna koncepten är nästa etapp i processen och innebär att viktade poäng multipliceras med viktade kriterier, som leder till att alla koncept rangordnas beroende på antal poäng. Nästa etapp i valprocessen är att kombinera, om flera koncept är valda, samt förbättra dessa. Näst sista etappen är urval av en eller flera koncept och detta göras genom att en känslighetsanalys utförs. Avslutande etappen är reflektera över resultaten och processen så att alla säkerställas att alla viktiga frågor har överlagts [9]

3.7 Upprättning av slutliga specifikationer

Efter att slutliga konceptval är avslutade så uppdateras specifikationerna. Eftersom målspecifikation uttrycker endas mål och ungefärliga värden, så blir det nödvändigt att upprätta slutliga specifikationer. Specifikationen kan uppdateras genom en trade – off – metod. Metoden utförs stegvis, där första steget är att utveckla tekniska modeller av en produkt. Genom modeller fastställs designegenskaperna, som redogör om de är tekniskt möjliga att genomföra. Andra steget är tillverkningsrelaterade med målsättning att försäkra sig att produkten kan tillverkas till målkonstanden, tillverkningskostnad är grunden för prissättning av produkten. Tredje steget innebär att specifikationerna uppdateras genom en så kallade konkurrensdiagram, comperirive map, där konkurrenter placeras ut beroende av kostnad, funktion och olika värden som ideala och marginella. Sista steget innebär att underordnade specifikationer fördelas på lämpligt sätt. Denna fördelning är särskild viktig för komplexa problem som innehåller olika delsystem och utmaningar ligger fördelade de allmänna specifikationerna till varje delsystem [6].

13

3.8 Skisser och skissmodeller

Genom att använda skisser som en metod som underlag för konceptval så minimeras projektkostnaden. Utifrån dessa skisser går de att göra en CAD – modellering eller prototypframställning. Skissmodeller gjorda av enkla och billiga material kan ge en verklig känsla om produktens storlek, funktion och utformning.

3.9 Visualisering

Computer Aided Design, CAD, är en metod för att skapa visuella modeller av en komponent eller en hel konstruktion. CAD–program använder avancerade parametriska modelleringstekniker som möjliggör en snabb och enkel modellering. Creo Parametric och SolidWorks är två vanliga CAD–program som möjliggör snabb modellering och dokumentation framställning samt hållfasthets analys av olika slag [10].

3.10 Materialval

Materialval för ingående komponenter styrs av dess funktion och begränsningar. För en produkt gäller att materialvalet beaktas systematisk, där man analyserar materialval ur flera synvinklar. Målsättning är att välja lämpligt material som uppfyller de krav som ställs under utvecklingsarbetet, genom att formulera ett designkrav och ta fram materialindex. Värdena för relevanta materialdata kan hämtas exempelvis från olika dataprogram så som CES Edu Pack. I detta dataprogram kan olika material listas samt deras egenskaper redovisas i listor och diagram. Det är möjligt också välja lämpligt material ur dataprogrammet genom att matematiska samband ställas upp. Programmet möjliggör även att tillverkningsmetoder beaktas och rätt material väljas [7]. Härdade verktygsstål används för applikationer där långa produktserier önskas samt nötning förebyggs och intryckningar. Allmänt gäller att ökad hårdhet ger bättre motstånd mot nötning och intryckningar medan lägre hårdhet ger bättre seghet [8]. Ashby metoden bygger på att slutliga materialvalet väljs genom att flera steg genomgås. Det utgångspunkten är att alla material är potentiella kandidater till slutliga val. Formulering och gruvsållning är två steg där funktion begränsningar, mål och fria variabel, samt gruvsållning av potentiella kandidater ingår. Rangordning av valda material och kompletterande information av dessa leder till slutliga valet [8].

3.11 Tillverkningsanpassad konstruktion

Tillverkningsanpassad konstruktion (Design for manufacturing, DFM) är en metod med målsättning att underlätta tillverkning av nya produkten. Metoder bygger på att produktutvecklare tänker strategisk över hela utvecklingsprocessen och inte partiellt. Den viktiga frågan som metoden berör är materialval, material påverkar på människor och miljö, montering och demontering av komponenter samt återvinnande av materialet. DFM-processen görs i fem steg: uppskatta tillverkningskostnader, reducera komponentkostnader monterings, reducera monterings och produktionssupportkostnader och beakta effekterna av DFM-beslut på andra faktorer. Produkten under sitt skapande går via flera olika faser och de första faser som design, prototyp- och testfasen är ytterst viktiga. Detta arbete kan utgöra upp till 80 % av budgetkostnader. Det kan bli väldigt kostsam om man måste vända tillbaka och ändra design. Om designfelet upptäcks under produktion- eller montering stadium blir kostnader ännu större [6].

14

4 Resultat

I resultatet redovisas följande delmoment, identifiering av möjligheter, kravspecifikationer, konceptgenerering, urvalsmatris, hållfasthetsberäkningar, materialval och miljöanpassad produktion. Alla koncepten som genererades under projektets gång visar pressverktyget där skillnaden bland koncepten ligger framförallt i den tekniska utformningen av drag – och stans komponenter. Beräkningar behandlar plastiskbearbetning som är nödvändigt för dimensionering av befintliga komponenter.

4.1 Identifiering av möjligheter

Nedan presenteras möjligheter som genererades och har ett värde:

• Komplett verktyg där både pressdragning, stansning sker efter varandra.

• Följdverktyg med där alla arbetsmoment, stansning, pressdragning och avklippning mer eller mindre sker samtidigt.

Följdverktyg med styrning blev den slutliga idén som blev vald. Denna möjlighetsalternativ säkerställer ett värde på marknaden samtidigt som kravet för massproduktion uppfylls. Valet av möjligheter bygger på den tidigare beskrivna metoden, Real – Win – Worth-it metod.

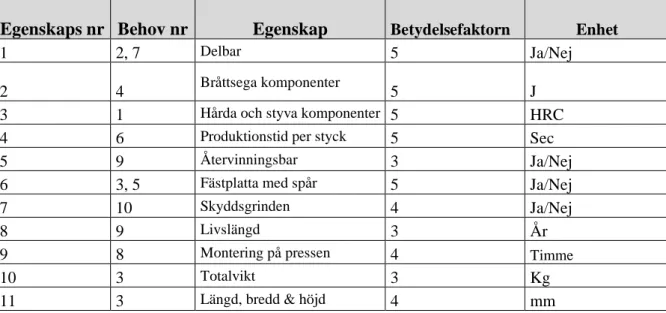

4.2 Målspecifikation

Kraven som ställs på produkten formuleras enligt kapitel 3.1 identifiering av möjligheter, kapitel 3.2 identifiering av kundbehov och 3.3 målspecifikationer och visas i tabell 3. Produktens behov upprättas enligt tabell 3, där relativa betydelse uttrycks i form av betydelsefaktor, skala 1 – 5. Följdverktygets längd ska vara under 1,30 meter, bredd under 1 meter och höjden skal inte överstiga 1 meter. Följdverktyget ska vara delbart, dvs. bestå av två halvor, som i fortsättningen kallas för över och undre halva. Under drift måste följdverktyget vara inspänt på pressen och vara säker för operatör. Följdverktyget ska vara slitstarkt och kunna producera under optimal skärning, 5000 detaljer utan service, dvs. slipning eller stansbyte. Den färdiga produkten ska vara cylindriska kärl där efter körning så ska ingen omarbetning behövas göra.

Tabell 3: Lista över egenskaper för pressverktyg.

Egenskaps nr Behov nr Egenskap Betydelsefaktorn Enhet

1 2, 7 Delbar 5 Ja/Nej

2 4 Bråttsega komponenter 5 J

3 1 Hårda och styva komponenter 5 HRC

4 6 Produktionstid per styck 5 Sec

5 9 Återvinningsbar 3 Ja/Nej

6 3, 5 Fästplatta med spår 5 Ja/Nej

7 10 Skyddsgrinden 4 Ja/Nej

8 9 Livslängd 3 År

9 8 Montering på pressen 4 Timme

10 3 Totalvikt 3 Kg

15

Efter att behoven formulerats, översätts dessa till produktegenskaper enligt tabell 4. Pressverktyget är delbart och uppbyggt av slitstarka komponenter där slagtåliga komponenter används vilket gör att verktyget har lång livslängd. Genom att fästplattor utformas med skruvspår så går det snabbt och enkelt att fästa pressverktyget på pressen. Genom vissa komponenter såsom stansar, styrpelare och styrhylsor som är standardiserade blir det enkelt att byta ut delar vid behov.

Tabell 4: Behov-och egenskapsmatris.

1 2 3 4 5 6 7 8 9 10 11 E ge n sk ap D e lba r S la gt å li ga st a nsa r S la gt å li g P rodukt ionst id pe r st yc k S ne d sl ipa de st a nsa r F ä st pl a tt or m e d spå r S ta nda rdkom pone nt e r Livs lä ngd Mont e ri ng st id på pr e ss e n Tota lvi kt Lä ngd br e dd & höj d Behov

1 Äger hårda och styva komponenter x x

2 Innehåller delbara verktygshalvor x

3 Tillåter enkel montering på pressen x x x

4 Äger slagsega komponenter x

5 Tillåter truck och kranlyft x

6 Tillåter enkel bytte av slitkomponenter x

7

Erbjuder noggrann styrning av

verktygshalvor x

8 Tillåter enkel montering på pressen x

9 Har låg bullernivå x

1

0 Äger skyddsgrinden på framsida 1

1 Ha lågpris x

1

2 Äger insamlingslåda för spillolja x

4.3 Benchmarking med målgården

Utifrån de egenskaper som fastställdes så studerades 5 konkurrerande produkter på marknaden för att ta fram de mest nödvändiga egenskaperna. Utifrån studien framgår det att alla pressverktyg är slitstarka, innehåller standardkomponenter och erbjuder bra styrning mellan de delbara verktygshalvorna. Däremot erbjuder ingen av dessa produkter en form av skyddsgrind för operatören samt saknar de tillfredställande infästning på pressen och lyftmöjligheterna är begränsade. Därför fastställs målgården i marginellt värde och idealvärde utifrån benchmarking, se tabell 5. Om egenskaperna är uppfyllda så är det marginella värdet lika med idealvärdet medan om de endast uppfylls delvis så är marginalvärdet mindre än idealvärdet.

16

Tabell 5: Tabell som visar benchmarking med ideala–och marginella värde.

4.4 Pressverktygets utformning

För att underlätta konceptgenerering och generera lösningar i förhållande till behov så delas huvudproblemet upp i två delproblem, utformning av över respektive undre verktygshalva. Dessa delas ytterligare upp i fyra delproblem, djuppressning, stansning, klippning och styrning, figur 8.

Figur 8: Pressverktygets har brutits ner i två delproblem övre - och undre halva som ytterligare delas i delproblemen, djuppressa, stansa, klippa och styra.

4.4.1 Övre och undre halva

Genom benchmarking beskrivet i kapitel, 3.4, hittas mängden av olika lösningar där pressverktyget består av så kallade övre - och undre halva. Övre halvan av pressverktyget används för montering av komponenter som stansar, styr dorn, fjädrar med mera. Undre halvan används för montering framförallt dynor.

Pressverktyg Övre halva Djuppressa Stansa Undre halva Klippa Styra Egenskap Behovs nr:

Faktor Ideal värde Marginellt värde

Enhet

1 Delbar 2, 7 5 5 5 Ja/Nej

2 Slagtåliga komponenter 4 5 30 <seghet <40 30 <seghet <40 J

3 Värmebehandlade stansar 1 5 54 – 56 HRC 54 – 56 HRC HRC

4 Produktionstid per styck 6 3 <3 <5 Sec

5 Återvinningsbar 9 3 Ja Ja Ja/Nej

6 Fästplattor med spår 3, 5 4 Ja Ja Ja/Nej

7 Skyddsgrind 10 4 Ja Nej Ja/Nej

8 Livslängd 9 3 3 > 3 År

9 Monteringstid 8 3 <0,5 <1 Timme

10 Totalvikt 3 3 <2000 <5000 Kg

17 4.4.2 Styrning av verktyget

Genom extern sökning beskrivet i kapitel 3.5, hittades en mängd olika lösningar på att styra den rörliga övre halvan mot fastinspänd undre halva. Figur 9 presenterar färdigtillverkade styrelement, pelare och hylsor i tillverkad av olika material och mekaniska egenskaper. Dessa styrelement tillverkas med stor noggrannhet så att friktion mellan delarna blir så liten som möjligt.

Figur 9: Från vänster visas två styrelement tillverkade i brons grafit och stål. Mitten bilden visar en styrhylsa tillverkad i kul – rullager och från höger visas en styrpelare med hylsa tillverkad av stål [18].

4.5 Konceptgenerering

Nedan presenteras tre koncept skapade utifrån idégenerering, genom benchmarking och insamlad information om befintliga produkter ute på marknaden.

Koncept 1

Första konceptet utförs det tre pressdragningar i station nummer 1. I station två stansas de ut fyra hål med diametern, 8 mm och ett hål med 25 mm samt avslutningsvis klipps det färdiga kärlet ut, se figur 10. Pressdragningen utförs på en gemensam dyna tillverkad i ett stycke och ihop skruvat på en fästplatta. Hålstansning och avklippning utförs på en annan platta tillverkad i ett stycke. Avståndet mellan stationernas centrum är samma för en konstant plåtinmatning i verktyget är möjligt.

Figur 10: Koncept 1, där tre Pressdragningsoperationer utförs i de tre första stationerna, hålstansning och avklippning av färdiga kärl utförs i nästa tre stationer.

Djuppressning stationer Hål och avklippning stationer Plåtämnets inmatningsriktning Stans 8 & 25 mm Infästningshål Styrhål Plåtämne

18

Koncept 2

Koncept 2 består av tre stationer och har syfte att underlätta pressdragning genom att en förberedande station skapas, se figur 11. Fördelen med den förberedande stationen är att det underlättar pressdragning eftersom där stansa materialet ut till en cirkulär form som är mer gynnsamt för pressdragning. Resterande stationerna är detsamma som i koncept 1.

Figur 11: Koncept 2, från höger, förberedande station, följt av 3 pressdragning stationer, hållstation och sist avklippningsstation.

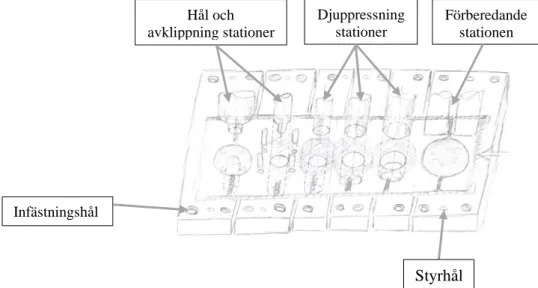

Koncept 3

Tredje konceptet är en modifiering av koncept två, där alla stationer är uppdelade och har sin egen styr – och infästningshål, medan stationens position är detsamma som i koncept 2, se figur 12.

Figur 12: Koncept 3, där alla stationer är enskilda delar med sina egna styr – och infästningshål.

Hål och avklippning stationer

Djuppressning

stationer Förberedande station

Hål och avklippning stationer Förberedande stationen Djuppressning stationer Styrhål Infästningshål Infästningshål Styrhål

19

4.6 Konceptval

Konceptval utfördes i detta arbete med hjälp av att rangordna och urvalskriterierna, som används för att generera koncept. Detta betyder att de två andra koncepten rangordnas mot referenskoncept med hjälp av betygen, ”bättre än” (+), ”likvärdig med” (0) och ”sämre än” (-). Urvalskriterierna baseras på kund – och företagets behov. De koncept som får flest poäng identifieras och rangordnas högst.

Tabell 6: Konceptsålningsmatris med urvalskriterier och genererade koncept.

Ur tabell 6, framgår det att koncept 3 fick flest poäng, tack vare den enkla tillverkningen och underhåll. De flesta urvalskriterierna är likadana, där samtliga koncept får betyg 0. Eftersom de är gjorda av samma material, värmebehandlas på samma sätt och utrustas med samma standardkomponenter.

Målsättningen med koncept 1 är att både pressdragning och hålstansning utförs i två separata stationer, figur 10. Denna utformning tillåter enkel omslipning av stansstationen. Nackdelen med detta koncept är pressdragning är svårt att utföra eftersom en kontinuerlig remsa matas fram istället för ett delvis utklippta cirkulära plåt. Det finns viss osäkerhet om hur stor presskraft behövs samt hur djuppressning kommer att ske.

Koncept 2 bygger på att en förberedande stationen skapas i verktygets första positionen, figur 11. Med denna utformning uppnås ett plåtämne delvis får cirkulära form. Denna form är mycket gynnsam för pressdragning. Nackdelen med konceptet är att den är endast gjord av två delar där olika arbetsoperationer utförs i samma del. Eftersom stanskomponenter slits snabbare än pressdragna delarna bli det svårt att slipa om dynorna om dessa tillverkas i ett stycke. Koncept 3 är en modifiering av koncept 2, där alla stationer utformas som enskilda delar, figur 12. Detta koncept blir vinande tack vare dess flexibilitet i underhåll, då alla stationer är oberoende av varandra och kan bytas eller slipas om utan att andra stationer påverkas.

Urvalskriterier Koncept 1 Koncept 2 Koncept 3

Innehåller delbara verktygshalvor 0 0 0

Äger slitstarka drag-och klippkomponenter 0 0 0

Uppfyller pressdragnings krav 0 + +

Tillåter enkel byte av slitkomponenter 0 + +

Tillåter användning av standardkomponenter 0 0 0

Enkel konstruktion 0 + +

Enkel att tillverkning 0 - +

Enkel att köpa in stålmaterial för bearbetning 0 0 0

Enkel underhåll (omslipning av stansar) 0 - +

Ha lågpris 0 - - Antal + 0 4 4 Antal 0 9 3 4 Antal - 0 2 1 Slut betyg 0 2 3 Rangordning 3 2 1

20

4.7 Visualisering

Figur 13, 14, 15 visar det kompletta pressverktyget samt undre och övre halva var för sig. Alla stationerna utformas så att dessa har samma yttre konturmått, dvs. höjd, bredd och längd. Avståndet mellan varje stations masscenter är detsamma så att plåtämnets inmatnings värde är konstant. Varje station skruvas ihop med fyra, M12 skruvar. Rätt positionering under montering och demontering säkerställs med två cylindriska stift, 10 mm i diameter.

Figur 13: Pressverktyget under djuppressning då den undre delen är fixerad och övre delen följer pressens rörelse vertikalt.

4.7.1 Undre halva

Undre halva är fast inspänt på press bordet. Syftet med det fyra styrpelare är att övre och undre halva hamnar i rätt läge. Den innehåller en förberedande station där plåtämnet stansas ut till en cirkulär form, följt av tre pressdragningsstationer, stansningsstation och en

avklippnings station.

Figur 14: Pressverktygets undre halva.

Förberedande station Djuppressning stationer Stansnings station Avklippnings station Styrpelare Fästplatta Verktygets undre halva är

bordfixerat

Verktygets övre halva, följer pressens rörelse

21 4.7.2 Övre halva

Övre halvan består av fyra styrhylsor som har i uppgift att styra halvan i vertikala led. Första stationen är en klippstans för att materialet ska få en cirkulär form, följt av 3 stämplar med tre olika diametrar, stansar för hål och sist avklippnings stationen.

Figur 15: Pressverktygets övre halva.

4.7.3 Förberedande station

Förberedande stationen har syfte att klyppa ut delar av plåtämnet enligt bilden. Ingående ämnet är rektangulör plåt som formas till en cirkulär form med diameter, 150 mm, figur 16.

Figur 16: Från vänster, förberedande stationen, två klippstansar och ingående plåtämnet efter att spillplåtar har stansat ut.

4.7.4 Pressdragning

Ur beräkningar i kapitel 4.8.3, framgår att de krävs tre steg att forma kärl till rätt höjd. Detta åstadkoms med tre stämpeldiameter, 84, 60 och 46 mm. Dragförhållande blir högst i första steget, 1.8 och succesivt minskar till 1,4 respektive 1,3. Enligt figur 17, mitten, syns tre stämplar i sin verkliga proportion. Stämplar fästes på en så kallade undre fästplatta med fyra M12 skruv. Håldjupet för respektive dragdyna blir 25, 64 och 100 mm, se kapitel 4.8.3 beräkning av pressdjupt. Dragdynor är fästas med fyra M12, och styrningen säkerställs med hjälp av två styrhål.

Figur 17: Från vänster, pressdragningsstationer, tre stämplar i sina verkliga proportioner samt plåtremsan. Avklippnings station Stans 24 och 8 mm Stämplar 46, 60 och 84 mm Plåtämnets stansar Styrhylsa

22 4.7.5 Stansning och klippning

Efter att pressdragning utförs, stansas ut hålet med diameter 25 mm samt fyra hål med diameter 8 mm, figur 16. Dessa stansar är standardkomponenter och kan enkelt inskaffas på marknaden, figur 19. Dimensionering av stansar visas i kapitel, 4.8.6, stans och stansberäkningar. Håldimension enligt specifikation är 25 respektive 8 mm i diameter, vilket innebar att stansar får samma mått. Dynornas mått blir då, 25.45 respektive 8.25 mm (Bas mått ökas med radiella spel).

Figur 18: Från vänster, hål– och avklippningsstation, avklipping och hålstansar sist stansnings – och avklippningsprocess i plåtremsan.

Figur 19: Färdigtillverkade stansar med stor utbod i både storlek och kvalitet. Stansarna är utrustade med s.k. ”utstötare” som avskiljer plåtskutt från stansen.

4.8 Dimensionering av pressverktyg

Nedan presenteras grundläggande beräkningar för plåtformning som är grunden för dimensionering av pressverktyget. Beräkningar betraktar bland annat bestämning av rundeldiameter, dimensionering av dragstämpel, stansar dynor samt beräkning av erforderliga press- och dragkraften.

4.8.1 Beräkning av rundeldiameter

D d

h

Ämnets diameter före pressdragning beräknas med ekvation (9), i kapitel 2: 𝐷 = (𝑑22+ 4𝑑1∗ ℎ)12 = (1002+ 4 ∗ 50 ∗ 100)

1

2 = 150 mm

23 4.8.2 Dimensionering av dragstämpel

Enligt kapitel 2-pressdragning, värdet för dragförhållande bestäms till: dragning 1: 𝛽1=1,8,

dragning 2: 𝛽2=1,4 och dragning 3: 𝛽3=1,3. Med ekvation (8), beräknas respektive stämpelns

diameter. Stämpeldiameter, d1 för steg 1: 𝑑1= 𝐷 𝛽1 =150 1,8 = 84 mm Stämpeldiameter, d2 för steg 2: 𝑑2 =𝑑1 𝛽2 = 84 1,4= 60 mm Stämpeldiameter, d3 för steg 3: 𝑑3 = 𝑑2 𝛽3 = 60 1,3= 46 mm 4.8.3 Beräkning av pressdjupet

Pressdjupet för respektive dragning beräknas med ekvation (9), där höjden lösas ut, vilket blir: Pressdjupet för steg 1: h1 = D 2− 2d 12 4d1 = 1502− 2 ∙ 842 4 ∙ 84 = 25 mm Pressdjupet för steg 2: h2= D2− 2d22 4d2 =150 2− 2 ∙ 602 4 ∙ 60 = 64 mm Pressdjupet för steg 3: h3 =D 2 − 2d 3 2 4d3 = 1502− 2 ∙ 462 4 ∙ 46 = 100 mm

4.8.4 Presskrafter vid djuppressning

Presskrafter beräknas med ekvation (10), samt data som presenteras i tabell 7. Brottgräns för rostfria stål (Austenitisk, 18% Cr, 8% Ni) ligger mellan 490 och 590 MPa [14].

Tabell 7: Data för pressdragna materialet samt värdet för dragförhållande och korrektionsfaktor för respektive dragning. Stämpeldiameter d, [mm] 84 60 46 Plåttjocklek 𝑡𝑝, [mm] 2 2 2 Brottgräns 𝜎𝑏, [MPa] 540 540 540 Korrektionsfaktorn, 𝑘1 0,9 0,55 0,45 Dragförhållande, 𝛽 1,8 1,4 1,3

24 Presskraften vid dragning 1

𝐹𝑑 = 𝜋 ∙ 𝑑 ∙ 𝑡𝑝∙ 𝜎𝑏∙ 𝑘1 = 𝜋 ∙ 84 ∙ 2 ∙ 540 ∙ 0,9 = 256 kN

Presskraften vid dragning 2

𝐹𝑑 = 𝜋 ∙ 𝑑 ∙ 𝑡𝑝∙ 𝜎𝑏∙ 𝑘1 = 𝜋 ∙ 60 ∙ 2 ∙ 540 ∙ 0,55 = 183 kN

Presskraften vid dragning 3

𝐹𝑑 = 𝜋 ∙ 𝑑 ∙ 𝑡𝑝∙ 𝜎𝑏∙ 𝑘1 = 𝜋 ∙ 46 ∙ 2 ∙ 540 ∙ 0,45 = 140 kN

Totala presskraften blir

𝐹𝑑,𝑡𝑜𝑡 = 256 + 183 +140 = 580 kN

4.8.5 Beräkning av tillhållarekraften

Tillhållarekraften för respektive dragning beräknas med ekvationer (11), (12) och (13) Dragning 1: 𝐹𝑡𝑖𝑙𝑙ℎ = 𝑝 ∙ 𝐴𝑡𝑖𝑙𝑙ℎ = 23201,4 ∙ 3,7 =85,8 kN 𝑝 =25[(𝛽 − 1)2+ 𝑑 20𝑡]𝜎𝑏 ∙ 10 −4= = 25 [(1,8 − 1)2+ 84 20 ∙ 2] 540 ∙ 10 −4 = 3,7 MPa 𝐴𝑡𝑖𝑙𝑙ℎ = 𝜋𝐷 2− 𝑑2 4 = 𝜋 1502− 842 4 = 23201mm 2 Dragning 2

Stämpeldiameter är 60 mm, tillhållararea, 𝐴𝑡𝑖𝑙𝑙ℎ är 14837mm2, trycket 2,4 MPa och

dragförhållande, β är 1,4 ger sökta kraften:

𝐹𝑡𝑖𝑙𝑙ℎ = 𝑝 ∙ 𝐴𝑡𝑖𝑙𝑙ℎ = 14836,5 ∙ 2,4 = 35,2 kN

Dragning 3

Stämpeldiameter är 46 mm, tillhållararea, 𝐴𝑡𝑖𝑙𝑙ℎ är 16001 mm2, trycket 1,7 MPa och dragförhållande, β är 1,3 ger sökta kraften:

𝐹𝑡𝑖𝑙𝑙ℎ = 𝑝 ∙ 𝐴𝑡𝑖𝑙𝑙ℎ = 14836,5 ∙ 1,7 = 24,8 kN

Sammanlagda tillhållare kraften som tillåter plåten att glider utan att buckla blir: 𝐹𝑡𝑖𝑙𝑙ℎ−𝑡𝑜𝑡 = 85,8 + 35,2 + 24,8 = 154,8 kN

25 4.8.6 Stans och klippberäkning

Stansberäkningar ges av ekvationerna (5), (6) och (7), där spelet mellan stans och dynan väljs till 5 % av plåttjocklek. Dynas diameter ökas med dubbla spel, (spelmått är radiemått). Det är stansensdiameter som bestämmer storlek på hålet [2], nämligen för hål 8 mm gäller att stansdiameter, 𝑑𝑠 är 8 mm, härmed spelet mellan klippkomponenter blir:

𝑠 =𝑑𝐷 − 𝑑𝑠

2 =

8,8 − 8

2 = 0,4 mm

Diameter på dynan dD blir 8 + 2s = 8,8 mm

Dimensioner av stansar och dynor för respektive hål är: Hål 25 mm, ⇒ 𝑑𝑠 = 25 mm, 𝑑𝐷 = 27,5 mm

Hål 100 mm, ⇒ 𝑑𝑠 = 100 mm, 𝑑𝐷 = 105 mm

Stanskrafter

Totala klippkraften beräknas genom att delsklippkrafter summeras. Materialets skärhållfasthet, ksk för rostfria stål är 540 MPa [2]

Erforderliga stanskrafterna för hål 8 mm blir:

𝐹𝑠1 = 𝐴 ∙ 𝑘𝑠𝑘 = 8 ∙ 𝜋 ∙ 2 ∙ 540 = 27,1 kN

Erforderliga stanskrafterna för hål 25 blir:

𝐹𝑠2 = 𝐴 ∙ 𝑘𝑠𝑘 = 25 ∙ 𝜋 ∙ 2 ∙ 540 = 85 kN

Erforderliga stanskrafterna för hål 100 blir:

𝐹𝑠3 = 𝐴 ∙ 𝑘𝑠𝑘 = 100 ∙ 𝜋 ∙ 2 ∙ 540 = 339 kN

Klippningskraft

Omkrets för konturstansen i förberedande stationen är 625 mm vilket ger att klippkraften blir 𝐹 = 𝐴 ∙ 𝑘𝑠𝑘 =625 ∙ 2 ∙ 540 = 675 kN

Sammanlagda klippkraften fås genom summering av delkrafter från hålstans och avklippningsstation, samt två stansar i förberedande station enligt: preliminärt

26

4.9 Materialval

Materialval i detta arbete har gjorts med hjälp av litteraturstudier, tillämpning av Ashby – metoden, beskriven i metodkapitlet. För att bestämma lämpligt material specificeras funktionens krav och sedan tillämpas, CES Edu Pack där plåtens brottseghet mot hårdhet mäts, se figur 20. För att tillverka ett pressverktyg så behövs de flera typer av material beroende av dess funktion. En sammansättning av övergripande materialegenskaper visas i tabell 5.

Tabell 5: Materialegenskaper med funktionskrav för stans och dragkomponenter.

Under pressningsprocessen råder det svåra förhållande, till exempel stora krafter, materialförslitning och förhöjda temperaturer. En materialegenskap som de flesta stål har är att materialet börjar mjukna vid temperatur över 300°C, så det blir viktigt att materialet tåler höga temperaturer. Materialegenskaper som sträck – och brottgräns, styvhet och hårdhet kan vara höga samtidigt som miljöpåverkan och kostnaderna är låga. I pressverktyget behövs de två typer av material, material A, som är till klipp – och dragkomponenterna där slitstyrka, hårdhet och slagseghet eftersöks. Andra materialet kallas för material B som är för fästplattorna, där materialet ska ha medelhög bråttseghet och vara billigt.

Figur 20: Materialkarta med brottseghet mot hårdhet för olika material [9]

4.9.1 Urvalresultat

Efter gallring i CES Edu Pack den material som blev kvar är hög-och låg legerat stål samt konstruktion stål. För att välja material A, det blev nödvändigt att material är härdbar. Av kapitelteori, stål, framgår det att endast stål med kolhalten större än 0,5 % är härdbar. Detta innebar att endast hög legerat stål är kandidat för material A. Att hitta kandidater för material B, används studielitteratur, där mängden av konstruktionsstål hittas.

Materialegenskap Funktionskrav

Stukgränsen Får inte överskridas Sträckgränsen Får inte överskridas

Hårdhet Motstå yttrycken

Styvhet Motstå elastiska deformationer

27

Materialkandidat A Arne

Arne, SS 2140, är ett mångsidigt oljehärdat stål som har stor användarbarhet för kallbearbetningsändemål. Stålet har en bra kombination av hög hårdhet och seghet samt god skärbarhet och är beständigt vid härdning. Materialets leveranstillstånd är mjukglödgat till ungefär 190 HB. Hårdhet för verktygsstålet kan uppnås mellan 35 HRC och 62 HRC, beroende av härdnings - och anlöpningstemperatur. Stukgränsen variera mellan 1350 MPa och 2200 MPa, beroende av hårdhet. Materialet är ganska svårt att bearbeta med skärande verktyg [6].

Rigor

Rigor, SS 2260, är en universal verktygsstål avsedd för tillverkning av klippning, stans, dragpressnings, bockningsverktyg. Hårdhet i leveranstillståndet är 215 HRB, och hårdhet varierar mellan 50 HRC och 62 HRC, beroende av härdnings och anlöpningstemperatur Stuckgränsen ligger mellan 1350 MPa och 2200 MPa. Rigor är ganska svårt att bearbeta med skärande bearbetning och mindre lämplig för svetsning [6].

Sverker

Sverker, SS 2310, är ett verktygsstål avsedd till verktygsframställning där det krävs höga slitstyrka i kombination med seghet. Särskild lämpad till dragpressning kallsmidning, trycksvarvning, och valsning. Levereras i mjukglödgat tillstånd med hårdhet av 210 HRB. Hårdhet efter härdning uppgår mellan 50 HRC och 62 HRC. Materialet är mycket svår att bearbeta med skärande bearbetning samt mycket svår att svetsa [6].

Vanadis 4 och 23

Vanadis 23, SS 2725, är ett snabbstål som utmärker sig med höga nötningsbeständighet i kombination med hög tryckhållfasthet. Vanadis 23, har mycket goda dimensionsstabilitet efter värmebehandling till skillnad av alla typer av verktygsstål. Tillämpas bland annat för tillverkning av stansar förmer till plastverktyg män även skärande verktyg som borrar och gängtappar. Snabbstålet uppnår höga hårdhet efter härdning, mellan 60 HRC OCH 66 HRC. Vanadis 23 är lättare att bearbeta med skärande bearbetning än verktygsstål [6].

Materialkandidat B SS-EN 1312-stål

SS-EN 1312-stål är ett allmänt konstruktionsstål, lämplig för byggnads- och fackverkskonstruktioner och maskinstativ. Stålet har bra skärbarberhesa egenskaper och hög svetsbarhet. Materialet är billigt och minsta sträckgräns på 175 MPa [6].

SS-EN 2134-stål

SS-EN 2134-stål är ett allmänt konstruktionsstål avsedd för fackverk, maskinkonstruktioner, vagnschassier och så vidare. Stålet är mycket lämplig för maskinbearbetning, svetsbart och billigt. Minsta sträckgränsen är 315 MPa i normaliserat tillstånd [6].

SS-EN 2142-stål

SS-EN 2142-stål allmänt konstruktionsstål med högre hållfasthet och används till axlar och andra maskinelement, hög skärbarhet och svetsbarhet. Minsta sträckgränsen är 400 MPa för stålet i varmvalsat tillståndet [6].

28

Några viktiga faktorerna som bestämmer materialet är pris på verktygsstål i leveradtillstånd och möjlighet att bearbeta dessa material till önskad form och storlek. Tabell 6, visar verktygsstålets pris utryckt i prisindex, där referenspris är konstruktionsstål, SS 1312, med värdet 1. Skärbarhet uttrycks i siffervärde från 0 till 5 där noll betyder att materialet inte är lämpligt för skärandebearbetning och svetsning, medan 5 betyder att materialet har mycket lämplig för både svetsning och skärandebearbetning.

Tabell 6: Tabellen visar prisindex och bearbetningsgrad för verktygs- och snabbstål [6].

Material Beteckning Prisindex Skärberbetning Material A Verktygsstål-Arne SS-EN 2140 4,5 2 Verktygsstål-Rigor SS-EN 2260 6 2 Verktygsstål-Sverker SS-EN 3210 8 1 Snabbstål-Vanadis 23 SS-EN 2725 7 2 Material B Konstruktionsstål SS-EN 1312 1 3 Konstruktionsstål SS-EN 2134 1,1 3 Konstruktionsstål SS-EN 2134 1,4 4

Av tabell 7, framgår att vissa materialet med ungefär samma hårdhet är mer tåliga och klarar långa serier, med mindre underhåll.

Tabell 7: Tabellen visar ett samband mellan serielängden och nötning av olika slag vid olika hårdhet.

Serielängd Adhesiv nötning Blandad nötning Abrasiv nötning

Kort Arne, 54 - 56-HRC Arne 54 - 58-HRC Arne 54 - 60-HRC

Medel Rigor 54 - 62-HRC

Lång Vanadis 4, 58 -6 2-HRC Vanadis 4, 54 - 56-HRC Sverker 58 - 62-HRC Vanadis 4, 60 - 64-HRC

Genom kompletterande information av alla potentiella kandidater samt insamlade data visade i tabeller 5, 6 och 7 väljs Rigor, SS-EN 2260, för materialkandidat A. För resterande delar, materialkandidat B, väljs SS-EN 2134-stål. Rigor är det näst billigaste verktygsstålet av alla kandidater, den kan ganska bra maskinbearbetas samt är härdbar så att bra kombination av slitstyrka och seghet kan uppnås. Stålet SS-EN 2134 är billigt och mest lämpad till tjocka fästplattor, bed mycket god skär- och svetsbarhet.

Genom att anskaffa färdigtillverkade fästplattor, styrpelare och styrhylsor förenklas tillverkningen avsevärt. Det finns gåt om företag på marknaden som säljer färdigtillverkade stålplattor i önskade dimensioner, där endast minimal efterbearbetning krävs såsom hål för styrpelare och skruvhål. Genom noggrant materialval av komponenter som kräver värmebehandling, minskar risken att materialet ändrar sin form under värmebehandling vilket minimerar ombearbetning och därmed tillverkningskostnader.