Nulägesanalys av

informations- och

produktionsflöde

En fallstudie på Habo Plast med förbättringsförslag

HUVUDOMRÅDE: Maskinteknik

FÖRFATTARE: Clara Nilsson och Sofie Johnsson HANDLEDARE: Don Weiss

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom

maskinteknik. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: Jonas Bjarnehäll

Handledare: Don Weiss

Omfattning: 15 hp (grundnivå)

Datum:

2021-05-01

Sammanfattning

Abstract

This report is based on an analysis of the current situation which have been made in Habo Plast’s production and is primarily based on collected data of qualitative character. The company lacked a detailed analysis of how the work in their production proceeds. The absence of standardised and visible job descriptions results in a considerable amount of time is spent on non-value-creating activities. The purpose of the study was to analyse Habo Plast’s production flow of the three selected items, identify the bottlenecks of the flow and find improvements which can contribute to the company achieving its goals of reaching a revenue of 30 million.

Flow analysis, interviews and observations made in production, form the basis for answering the study’s questions. Collected data are analysed against the study’s theoretical framework for the development of improvement proposals. The results highlight the system’s bottlenecks and the areas of improvements. Habo Plast needs to work continuously with the Lean tools 5S, SMED and 5 Why to enable a basis for continued improvement work.

Concrete improvement proposals developed to limit non-value-added time:

- Purchase of new tools and placement of these by the machines to reduce the setup time by tool changes.

- Marking the hoses at the material containers upstairs will lead to saved time when change of material or machine.

- Acquire a material container with a tap for an easier and more time-efficient refilling. - Introduce notification and display for clarification when material is added. A way to

ensure that the material containers do not go empty.

- Introduce standards for replenishment of material to reduce the material handling. Needed quantity of raw material in relation to parti size to be manufactured. - Additional service of stock balance for raw materials to the order system Prodtime

enables the system to notify when stock balance for each material is too low.

- Clear operating instructions for each machine. This makes it possible to bring in extra staff when needed and enable a standardized way of working to reduce set-up times. - Proceed from planned parti sizes and working with forecasts will lead to better

overview and structure of what should be manufactured as well as reducing the amount of tool changes.

- Design of a new production layout. In order to find the most optimal solution for material and product flow in Habo Plast’s production which leads to shorter distance of transport and probably a more efficient flow.

Sammanfattning

Sammanfattning

Denna rapport är baserad på en nulägesanalys vilket genomförts i Habo Plast produktion och bygger främst på insamlade data av kvalitativ karaktär. Företaget saknade en utförlig analys på hur arbetet i deras produktion fortlöper. Bristen på standardiserade och tydliga

arbetsbeskrivningar resulterar i att mycket tid används för icke-värdeskapande aktiviteter. Studiens syfte var att analysera Habo Plast produktionsflöde för de tre valda artiklarna, identifiera flödets flaskhalsar samt att finna förbättringsmöjligheter vilket kan bidra till att företaget når sina mål om att nå en omsättning på 30 miljoner.

Flödesanalys, intervjuer och observationer som gjorts i produktion utgör underlag för att besvara studiens frågeställningar. Insamlade data analyseras mot studiens teoretiska ramverk för framtagning av åtgärdsförslag. Resultatet belyser systemets flaskhalsar och vilka

förbättringsområden som råder. Habo Plast behöver arbeta mer kontinuerligt med Lean-verktygen 5S, SMED och 5 Varför för att möjliggöra en grund till fortsatt förbättringsarbete. Konkreta förbättringsförslag som tagits fram för att begränsa den icke-värdeskapande tiden var:

- Inköp av nya verktyg och placering vid maskin. På så vis minskas ställtiden vid verktygsbyte.

- Märka ut slangarna vid materialbehållarna på ovanvåningen. Det medför att tid sparas vid byte av material och maskin.

- Införskaffa en materialbehållare med tappkran. Det möjliggöra enklare och mer tidseffektiv påfyllnad.

- Införa notifikation och display för tydliggörande vid materialpåfyllnad. Ett sätt att säkerställa att materialbehållarna inte går tomt.

- Införa standards vid materialpåfyllnad för att minska materialhanteringen. Hur stor kvantitet av råmaterial som behövs i förhållande till vilken partistorlek som ska tillverkas.

- Tilläggstjänst av lagersaldo för råmaterial till ordersystemet Prodtime. På så vis kan systemet varna när lagersaldot för respektive material är för lågt.

- Tydliga arbetsinstruktioner vid varje maskin. Gör det genomförbart att ta in extra personal vid behov samt möjliggör ett standardiserat arbetssätt för att reducera ställtider då medarbetarna i dagsläget arbetar på olika sätt.

- Utgå från planerade partistorlekar och prognos. Det medför bättre översikt och struktur på vad som bör tillverkas samt minskar verktygsbyten.

- Utformning av ny produktionslayout. För att hitta den mest optimala lösningen för material- och produktflöde i Habo Plasts produktion vilket leder till kortare transportsträckor och sannolikt ett effektivare flöde.

Innehållsförteckning

Innehållsförteckning

1

Introduktion

1

B

AKGRUND1

P

ROBLEMBESKRIVNING1

S

YFTE OCH FRÅGESTÄLLNINGAR2

A

VGRÄNSNINGAR2

D

ISPOSITION2

2

Teoretiskt ramverk

3

K

OPPLING MELLAN FRÅGESTÄLLNINGAR OCH TEORI3

R

APIDP

LANTA

SSESSMENT3

L

EANP

RODUKTION4

2.3.1

Flödesanalys

5

2.3.2

Just-In-Time

8

2.3.3

Ställtid

9

2.3.4

Nyttjande av ställtidsreduktion

9

2.3.5

Flaskhals

9

2.3.6

5S

10

2.3.7

5 Varför

11

2.3.8

Produktivitet

11

2.3.9

Effektivitet

11

U

TFORMNING AV LAYOUT11

3

Metod

12

K

OPPLING MELLAN FRÅGESTÄLLNINGAR OCH METOD12

F

ALLSTUDIE12

D

ATAINSAMLING12

3.3.1

Litteraturstudie

12

3.3.2

Kvantitativa data

13

3.3.3

Kvalitativa metoder

13

A

NALYSMETODER FÖR RESULTAT14

4

Nulägesbeskrivning

15

N

ULÄGESANALYS AV PRODUKTIONSFLÖDE15

4.1.1

Rapid Plant Assessment

15

4.1.2

Flödesscheman

15

4.1.3

Leveransfrekvens och svängningar i kundbehov

20

4.1.4

Planering och styrning

23

P

RODUKTIONSLAYOUT23

Innehållsförteckning

5.2.3

Planering och styrning

27

F

RÅGESTÄLLNING2

27

6

Åtgärdsförslag och diskussion

28

G

RUNDORSAKER KOPPLAT TILL ÅTGÄRDSFÖRSLAG28

V

ILKA FÖRBÄTTRINGAR GÅR ATT IMPLEMENTERAFÖR

ATT FÖRETAGET SKA

NÅ

SINA MÅL

?

28

6.2.1

Verktygsbyte

28

6.2.2

Ordning och reda

29

6.2.3

Materialhantering

29

6.2.4

Planerade partistorlekar

29

6.2.5

Produktionslayout

30

D

ISKUSSION KRING VALIDITET OCH RELIABILITET I UNDERSÖKNINGEN30

7

Slutsatser

32

I

MPLIKATIONER32

S

LUTSATSER OCH REKOMMENDATIONER32

V

IDARE ARBETE34

8

Referenser

35

Introduktion

1 Introduktion

Bakgrund

Habo Plast har sedan 1970 arbetat med plastproduktion och är placerat i Baskarp utanför Habo. Företaget inledde ett samarbete år 1973 med Fagerhults Belysning och tillverkning av olika former av lampfötter har sedan dess förekommit. Tidigare bestod tillverkningen i huvudsak av innebandyklubbor och komponenter till lampor medan idag tillverkas ca 1300 unika produkter, såsom plastkomponenter till hushållsprodukter, belysningsindustrin, bilinredning, sportartiklar, båttillbehör och djurtillbehör. Habo Plast arbetar även med verktygsframtagning för diverse produktioner, erbjuder lagerhållning för deras kunder och klimatsmarta lösningar.

Från år 2020 har Habo Plast nya ägare och består av en VD och två stycken

produktionstekniker/produktutvecklare. Anställda medarbetare är en produktionsplanerare och en ställare.

För att hålla god kvalité samt för att kostnadsmedvetet bygga långsiktiga relationer arbetar Habo Plast med systematiskt arbetsmiljöarbete genom att använda sig av 5S. 5S syftar till att systematisera, skapa vana, standardisera, sortera och städa.

Habo Plasts maskinpark består utav 14 formsprutor och två extruderingsmaskiner.

Arbetsområdena är extrudering, formsprutning och monteringsarbeten. Formsprutorna har en kapacitet mellan 25 och 500 ton vilket innebär att plastbitarna som produceras kan väga upp till 800 gram per skott. [1]

Problembeskrivning

För att ett företag ska förbli konkurrenskraftigt och uppnå en produktion i världsklass är en förutsättning att jobba med förbättringar. [2] För att möjliggöra dessa förbättringar krävs det att en analys av dagsläget genomförs för att få tydliga kvantifierbara och kvalitativa data. Denna data ligger sedan som grund för att identifiera olika flaskhalsar samt för att finna förbättringsmöjligheter i produktion. Att en produktion har identifierat slöseri i flödet är en viktigt grund för förbättringsarbete och utveckling. Detta då flaskhalsarna sätter takten i hela flödet och därmed styr flödets totala kapacitet. [3]

Habo Plast har i dagsläget inte en utförlig analys på hur arbetet i deras produktion fortlöper. Det finns inga tydliga arbetsbeskrivningar som förklarar hur produktionen arbetar i olika situationer. Denna brist på standardiserade arbetsmoment resulterar i att det går åt en del tid för icke-värdeskapande aktiviteter som till exempel transporter och hantering av material, då operatörer gör på olika sätt. Därmed finns ett behov av ett genomföra en nulägesanalys som även identifierar produktionens flaskhalsar för att finna förbättringsförslag i verksamheten. Förbättringsförslag som sedan ligger till grund för att Habo Plast ska kunna nå sina mål och ambitioner att öka sin omsättning.

Introduktion

Syfte och frågeställningar

Syftet med denna rapport är att få en överblick över produktionsflödena för de tre valda artiklarna, från inkommen order, råmaterialet kommer in till fabriken, produktionsplanering och till det att artikel är klart att levereras ut till kund. Detta samtidigt för att få en förståelse för varför de olika valen görs. För att möjliggöra denna överblick kommer en nulägesanalys att genomföras av de tre valda produktionsflödena. Denna nulägesanalys syftar även till att finna flaskhalsar i produktionen samt att finna förbättringsområden. Denna nulägesanalys kommer därmed kunna stödja Habo Plast mot deras målsättning att öka deras omsättning med 18 miljoner kronor till år 2024, för att kunna nå deras mål på en omsättning på 30 miljoner kronor.

Studiens frågeställningar:

[1] Hur ser Habo Plasts produktionsflöde ut för de 3 valda artiklarna, från mottagen order till leverans ut till slutkund?

[2] Vilka flaskhalsar finns det i produktionen?

Vilka förbättringar går att implementera för att företaget ska nå sina mål?

Avgränsningar

Denna rapport kommer att fokusera på flödet för de 3 av de mest frekventa artiklarna i Habo Plasts produktion. Dessa 3 artiklar är följande:

1. AA0010137 BODY DISCOVERY EVO – säljes låga volymer frekvent, jämnt fördelat under året.

2. 31-0010-003 PLASTÄNDE IP44 SLIM – säljes höga volymer vid enstaka tillfälle. 3. 49–05 MUS FÄLLA MJÖLNER BLÅ – säljes höga volymer under säsong för artikeln. Denna avgränsning görs då det skulle ta för lång tid att analysera alla deras 1300 produkter och dess flöden. Då flertal produkter går under samma produktfamilj, att de har liknande flöden, gör att en analys på en av dessa produkter och finna förbättringsförslag även kan medföra förbättring i resterande.

Disposition

Rapporten är indelad i åtta kapitel för att skapa en tydlig struktur.

Figur 1 - Översikt över studiens disposition.

Introduktion inleds med en bakgrund om Habo Plast följt av problembeskrivning där studiens

orsak framställs. Ur detta framställs sedan syftet för studien och vilka frågeställningar rapporten arbetar med. Avgränsningar avser till att tydliggöra omfattningen av projektet.

Teoretiskt Ramverk presenterar relevanta teorier som utgör en kunskapsgrund för studien. Metod förklarar studiens karaktär och hur datainsamling har fullbordats. Presentation av

Habo Plasts verksamhet och flöde sker i form av informativ text, figurer samt tabeller i

Nulägesbeskrivning. Analys reflekterar över informationen vilket är presenterad i Nulägesbeskrivning för respektive frågeställning samt kopplar detta till teorin. I

Åtgärdsförslag presenteras förbättringsmöjligheter vilket kan implementeras i verksamheten

för att Habo Plast ska nå sina mål. Implikationer, studiens slutsatser och rekommendationer samt vidare arbete eller forskning beskrivs i Slutsatser. Studien avslutas med Referenser samt

Bilagor.

Teoretiskt ramverk

2 Teoretiskt ramverk

Koppling mellan frågeställningar och teori

I detta avsnitt presenteras de teorier som utgör en teoretisk grund för att besvara studiens frågeställningar. För att ge en teoretisk grund till den första frågeställningen ”Hur ser Habo Plasts produktionsflöde ut för de 3 valda artiklarna, från mottagen order till leverans ut till slutkund?” beskrivs teorin kring flödesanalys/nulägesanalys i teoretiskt ramverk.

Nulägesanalysen syftar till att kartlägga befintligt flöde.

För att ge en teoretisk grund till den andra frågeställningen ”Vilka flaskhalsar finns det i produktionen?” beskrivs teorier inom Lean production i teoretiskt ramverk. Flaskhalsar är ett centralt begrepp inom Lean production och är en viktig del i varje produktionsprocess då dessa sätter takten för hela flödet.

För att ge teoretisk grund till den tredje frågeställningen ”Vilka förbättringar går att

implementera för att företaget ska nå sina mål?” beskrivs metoderna 5S, 5 Varför och SMED. Dessa metoder är verktyg vilket kan ge en förståelse för hur Habo Plast kan förbättra sitt produktionsflöde för att uppnå en ökad omsättning.

Rapid Plant Assessment

1998 utvecklade Eugene Goodson ett verktyg vilket syftar till att användas för att snabbt och enkelt kunna avgöra hur lean en process är. Detta verktyg togs fram efter att japanska konkurrenter till Goodson ville besöka en av hans bästa fabriker. Dessa japaner, vilka var leverantörer till Toyota, besökte hans fabrik i mindre än en timme och utan att ta

anteckningar. Trots detta beskrev japanerna på en detaljerad nivå hans fabrik och teknologi. Rapid Plant Assessment, förkortat RPA, är ett standardiserat verktyg vilket innehåller 11 kategorier för att analysera en fabrik. Goodson tog även fram 20 ja eller nej frågor vilket kan vara ett bra verktyg för att avgöra hur fabriken arbetar med dessa 11 kategorier.

De 11 kategorierna:

Kundtillfredsställelse

För att en fabrik ska vara så framgångsrik som möjligt är det viktigt att medarbetarna har stort kundfokus. Att medarbetarna tar ansvar över sin del i värdeförädlingen och vet var produkten hamnar efter att de har arbetat med den på sin avdelning.

Säkerhet, miljö och ordning och reda

Det ska vara tydligt att hitta delar och verktyg och allt bör ha sin plats. Det ska vara enkelt att få en överblick över lagerhållningen och arbetsmiljön ska vara god med låga ljudnivåer och bra ventilation.

Visuella ledningssystem

Detta kan göras genom att exempelvis arbeta med tydliga färgkoder i produktionen där det även finns tydliga arbetsbeskrivningar. Även att ha tydliga visuella prestationsmått vilket samtliga i produktionen ska kunna se.

Produktionsstyrning och planeringssystem

Det är önskvärt att fabriken har tydligt schema innehållande takter för de olika avdelningarna och arbetsstationerna. Detta för att kunna minimera lagerhållning, förbättra kvalitén och att arbeta effektivt.

Teoretiskt ramverk

Teamarbete och motivationMedarbetarna bör ha hög motivation och eftersträva hög produktivitet och effektivitet.

Underhållsrutiner för maskiner och verktyg

Medarbetarna bör enkelt kunna se inköpsdatum, kostnader och underhållsschema. Utrustningen bör även vara ren och väl underhållen.

Hantering av komplexitet och svängningar

Denna kategori avgör hur bra avdelningen kan kontrollera och klara av skillnader i komplexitet och svängningar.

Integration av försörjningskedjan

Att ha en nära relation till få och dedikerade leverantörer för att hålla kostnaderna låga och kvalitén hög.

Kvalitetskultur

Personalen bör ha ett högt engagemang av att säkerhetsställa hög kvalité samt hög produktivitet. [4]

Lean Produktion

Lean produktion som ofta förknippas med resurseffektiv produktion, har sitt ursprung från Toyotas utvecklingsstrategi inom Toyota Production System (TPS). Syftet med filosofin är att eliminera allt som inte är värdeadderande i värdekedjan. [2] För att börja jobba med ett mer Lean flöde handlar det om att kolla på hela värdekedjan i tidslinjen, från det att kunden lägger en order tills betalningen av produkten eller tjänsten har anlänt. Vid kategorisering av slöseri används vanligtvis följande, vilka ofta beskrivs som de sju plus en slöserierna:

1. Överproduktion. Att producera produkter innan eller mer än vad kundbehovet

efterfrågar kan leda till överbemanning, hög lagerhållning och slöseri.

2. Väntetid. Väntan vilket exempelvis kan vara på nästa produkt, väntan på ett ledigt

verktyg eller väntan efter en flaskhals.

3. Transportering. Förflyttningar av produkter i arbete, färdiga produkter eller

material även om korta sträckor i processen.

4. Överarbete eller feltillverkning. Arbete vilket genererar kvalité som är högre än

kravet och tillverkningen vilket sker med defekta verktyg eller designer.

5. Överskottslager. Långa ledtider, skadade gods, lagerhållningskostnader vilket kan

vara ett resultat vid överflöd av produkter i arbete, färdiga produkter och råmaterial.

6. Onödiga rörelser. Den rörelse vilket inte är värdeadderande för produkten,

exempelvis gå och leta efter material eller verktyg vilket är felplacerade.

7. Defekta produkter. Defekta produkter som behöver omarbetas, inspekteras och

kontrolleras vilket är resurskrävande.

8. Outnyttjad kompetens. Kompetens hos medarbetarna vilket går till spillo för att

personalen inte involveras. [5]

Genom att eliminera detta slöseri kan en process fås som bygger på det som skapar värde för kund. [2] Troligtvis är det inte genomförbart att eliminera allt slöseri i en verksamhet vilket leder till att lean är en vision snarare än ett mål. [6]

Lean produktion omfattar värderingar, företagskultur, grundläggande principer, metoder med mera som tillsammans utgör en grund för att arbeta med att förbättra en verksamhet. Ett företag kan ha ett behov av att få större konkurrenskraft, förbättra arbetsförhållanden eller prestera bättre ekonomiskt. Vid utveckling av Lean i en verksamhet är det viktigt att ledare och medarbetare tillsammans arbetar med grundläggande principer och värderingar för att skapa bättre förståelse hos alla i organisationen. Detta för att medarbetarna ska känna sig motiverade och trygga i förändringsarbetet. [6]

Teoretiskt ramverk

2.3.1 Flödesanalys

Det finns olika parametrar för att avgöra vad ett effektivt flöde är. Flödeseffektivitet och resurseffektivitet är två aspekter vilket oftast kopplas till effektiva flöden. För att uppnå ett effektivt flöde är det viktigt att fokusera på båda dessa aspekter och skapa en balans. Ett flöde vilket endast är flödeseffektivt behöver samtidigt vara ekonomiskt försvarbart samtidigt som ett resurseffektivt flöde även behöver fokusera på kundens behov.

Det är även viktigt att kontrollera hela flödet för att försöka skapa ett flöde där det inte finns stora flaskhalsar vilket motsträvar en jämn kapacitet. [6]

2.3.1.1

Flödeseffektivitet

Flödeseffektivitet är ett prestationsmått vilket definierar totalen av värdeskapande tid i relation till ledtiden. Alltså anger flödeseffektivitet andelen av produktens tid i flödet vilket är förädlande. På så sätt eftersträvas hög flödeseffektivitet då detta innebär att produktens väntan i flödet är kort. Flödeseffektivitet är på så sätt kundorienterat då det kan beskrivas som att ta fram förutsättningar vilket möjliggör att bemöta kundens behov gällande att leverera rätt antal i rätt kvalité och i rätt tid. [6]

2.3.1.2

Resurseffektivitet

Vilket tidigare nämnts är det av stor vikt att flödet är ekonomiskt försvarbart och därmed resurseffektivt. Intressenter för denna aspekt är främst företagets ägare eller de vilka finansierar verksamheten. För att beräkna resurseffektivitet är det vanligt att använda sig av produktivitet, vilket anger skapande värde i relation till insatt resursmängd. Därav behöver fokus läggas på att minska skillnaden av insatta resurser och nödvändiga resurser för att möjliggöra hög resurseffektivitet. [6]

2.3.1.3

Flödesschema

Ett flödesschema används för att identifiera ett flöde eller händelseförlopp i en process. Det kan användas som ett utbildningshjälpmedel för förståelse av en befintlig process så att förbättringsmöjligheter upptäcks. Ett enkelt makroflödesschema visar endast tillräckligt med information för det allmänna processflödet ska förstås. Vid framtagning av ett flödesschema identifieras och kategoriseras aktiviteter med symboler för att beskriva de olika aktiviteterna. [7]

Teoretiskt ramverk

2.3.1.4

Nulägesanalys

Att ständigt förbättra processerna i ett flöde är viktigt för att bibehålla en stark

konkurrenskraft. För att finna dessa nödvändiga förbättringar behöver en nulägesanalys att göras där hela flödet analyseras detaljerat. I starten av denna analys är det viktigt att ha ett tydligt mål och veta vad det är som behöver förbättras. Fokus kan ligga exempelvis på att minska ledtiderna i flödet eller att öka produktiviteten. Förbättringsarbetet kommer sedan att grundas i denna analys och arbeta utefter de förbättringsmöjligheter vilket det finns behov för.

Vid denna analys är det även viktigt att fokusera på de aspekter vilket även tillför värde för kunden. För att göra detta bör alla aktiviteter i flödet delas in i tre olika kategorier,

nödvändigt, värdeskapande och slöseri. Detta för att eliminera slöseri för att förbättra ledtider och beläggningsgrad i flödet.

Många tillverkande företag tillverkar flera olika produkter vilket försvårar att analysera varje produkts flöde. I dessa fall kan produkterna delas in i olika produktfamiljer för att

effektivisera arbetet. Produktfamiljerna skulle då kategoriseras att produkterna i en familj passerar samma processer och gärna i samma ordning. För att kategorisera dessa

produktfamiljer behövs deras flöden att analyseras.

Produktfamilj Kapa rör Svetsa ram Måla Montera

fotbroms Montera handbroms Junior Barncykel X X X X

Senior Herrcykel X X X X X Senior Damcykel X X X X X Tabell 1 - Exempel på produktfamiljs kategorisering

För att möjliggöra en analys av flödet krävs detaljerade data vilket täcker följande områden: - Hur ser produktflödet ut genom processerna?

- Hur ser materialflödet ut genom processerna? - Hur ser informationsflödet ut genom processerna?

Teoretiskt ramverk

För att få en tydlig bild över hela processen bör följande egenskaper och förutsättningar att beskrivas:

Leveransfrekvens

Att kartlägga vilken frekvens de olika leveranserna har är ett krav för att få en tydlig överblick. Detta eftersom en leveransfrekvens på en gång per timme är en väldigt stor kontrast till leveransfrekvens en gång per månad. Det skiljer sig därav markant vid planering av dessa två olika leveransfrekvenser.

Svängningar i kundbehov

Att få en prognos på hur kundbehovet vanligtvis ser ut genom att analysera historiska data. Flödesvägar

Analysera hur produkt, material och information förflyttar sig runt i flödet. Detta för att identifiera lagerhållning, inofficiella planeringsmetoder och se ifall arbetet sker systematiskt. Verklig kapacitet

Verklig kapacitet återspeglar den kapacitet ett flöde har inklusive slöseri och störningar. Den verkliga kapaciteten styrs dessutom av den process vilket har lägst kapacitet, flaskhalsar. Installerad kapacitet är den kapacitet vilket en process har utan störningar. Processeffektivitet är ett mått på hur stor andel en process fungerar godkända och fungerande produkter. Partistorlekar

Partistorlekar är den kvantitet vilket en viss process behandlar eller producerar vid varje tillfälle. Vid stora partistorlekar kan tid sparas eftersom det då inte krävs omställningar lika ofta. Dessa omställningar kallas även för ställtider och kan vara allt från verktygsbyten till inloggning i ett system eller på en dator. Låga ställtider är önskvärt då långa ställtider även leder till lägre processeffektivitet, vilket i sin tur leder till lägre verklig kapacitet.

Planering och styrning

Att ett flöde har en god planering och styrning är grunden för att möjliggöra att rätt produkter är klara i rätt tid. Planering av partistorlekar är även viktigt då partistorlekar vilket är onödigt stora kan leda till att fel produkter behandlas och är klara i fel tid. Att minska partistorlekarna kan istället leda till förbättrad flödeseffektivitet. En överblick vilket innefattar tid för

produktionen, ställtider, störningar i processen samt överkapacitet möjliggör en god grund för att planera flödet för att uppnå bästa möjliga flödeseffektivitet. [6]

Säkerhetslager och kapitalbindning

Det finns ett informationsgap mellan kunder och leverantörer i de flesta försörjningskedjor. Dessa informationsgap skapar osäkerhet för leverantörer med avseende på framtida efterfrågan. Företag tvingas därmed binda kapital i form av säkerhetslager mot sina leverantörer respektive kunder. Informationsutbytet mellan parterna är a och o för att möjliggöra ett synkroniserat flöde. [8]

Fiskbensdiagram

När ett problem uppstår finns det oftast en rotorsak till varför det inträffat. Det är nödvändigt att hitta rotorsakten till problemet för att undvika att det inträffar igen. Ett fiskbensdiagram är ett verktyg för att skapa en strukturerad ansats för att illustrera kopplingen mellan orsak och verkan på ett enkelt sätt. Syftet med diagrammet är att ”bena” upp problemet i dess

Teoretiskt ramverk

2.3.2 Just-In-Time

Just-In-Time förkortas ofta med JIT och förklaras som rätt produkt i rätt antal vid rätt tidpunkt. Detta är en viktig del vid strävan mot Lean för att eliminera väntetider och slöseri. Ifall ett flöde kan producera enligt JIT och därmed eliminera väntetider blir även flödet mer förutsebart vilket i sin tur leder till att produktionen får en ökad resurseffektivitet samt ökad flödeseffektivitet. JIT grundar sig främst i tre olika principer:

1. Takt

2. Push-system 3. Pull-system [6]

2.3.2.1

Takt

Takt är en grund i JIT vilket syftar till att stödja flödets olika processer för att kunna tillverka i den takt vilket motsvarar det tempo vilket kundbehovet har. Detta möjliggör en tydligare inblick över krav och förväntningar, processen olika aktiviteter blir samordnade och det kan användas för att upptäcka avvikelser. För att avgöra en process takt kan man följande frågor besvaras:

- Hur många artiklar ska tillverkas?

- Hur mycket tillgänglig tid finns det för tillverkningen?

- Hur många maskiner/medarbetare finns tillgängligt för att tillverka artikeln? Dessa tre frågor kan visa takttiden för en produktion. Takttiden är den tid vilket processen behöver ha för att kunna tillgodose kundbehovet. När takten är definierad finns ett tydligt mål vilket kan underlätta för medarbetarna i produktion samtidigt som överkapacitet kan

minskas.

För att beräkna takttiden används ekvationen nedan:

𝑇𝑎𝑘𝑡𝑡𝑖𝑑 (𝑡𝑖𝑑/𝑠𝑡) =

-./012/3 41256/781969:3;<03=18>4 (/09/.)Planerad verksamhetstid syftar till den tillgängliga tid vilket finns under den tid vilket takttiden är avgränsad till. Detta kan exempelvis vara en arbetsdag där man subtraherar raster och möten vilket inte är aktiv tid i verksamheten. Kundbehov syftar till det antal, exempelvis orderstorlek, vilket kund önskar under den tid vilket takttiden är avgränsad till. [6]

2.3.2.2

Push-system

Ett tryckande system brukar kallas Push-system och är ett konventionellt sätt att beordra tillverkning. I ett Push-system trycks artiklarna genom verkstaden. Här upprättas en produktionsplan för att förmedla information och beordring till varje station. Eventuella störningar som uppstår tas upp av buffertlager. Vid denna typ av tillverkning är det vanligt med större partistorlekar och högre maskinbeläggning. [2]

2.3.2.3

Pull-system

Ett dragande system brukar kallas Pull-system och innebär att flödet styrs av

kundorder och inte av någon prognos. Det innebär att det är ett reellt behov som styr

beordringen av vidareförädling. Då det inte alltid existerar en efterfrågan i ett

pull-system medför det att vissa operationer ej blir helt belagda. [2]

Teoretiskt ramverk

2.3.3 Ställtid

Den tid som det tar att ställa om en utrustning från att sista artikeln i ett parti tillverkats till första godkända artikeln i nästa parti, benämns ställtid. Henry Ford ansåg att denna tid bör reduceras då den inte är värdeskapande och därmed bör vara så kort som möjligt. [6] Ställtid brukar delas in i intern- och extern ställtid där interna ställtid är den tid det tar för

omställningsarbetet som kräver att verksamheten avbryts. Extern ställtid innebär den tid det tar för de moment som tillhör omställningen som kan utföras när verksamheten är igång. [9]

2.3.3.1

SMED

Det finns ett behov i de flesta verksamheter att ställa om processer från att utföra en artikel till en annan. Single Minute Exchange of Die, mer känt som SMED, är en metod för att reducera ställtid genom att förbereda allt som kan förberedas före omställningen samt effektivisera alla moment. På svenska definieras SMED som ställtid under 10 minuter. Metoden utvecklades år 1985 av Shigeo Shingo, som arbetade med produktionsteknisk utveckling inom Toyotakoncernen. [3]

Under avbrott i verksamheter i form av omställningar sker inget arbete som förädlar artikeln och därför tillämpas SMED för att öka den verkliga kapaciteten. [6] Metoden utgår

huvudsakligen från följande tre steg:

1. Separera intern ställtid och extern ställtid

Det är viktigt att urskilja det som faktiskt kan göras medan verksamheten är igång och vilka aktiviteter som inte kan genomföras.

2. Omvandla intern ställtid till extern ställtid

För att reducera ställtiden behövs omställningsaktiviteter ses över, som inte nödvändigtvis behövs göras när verksamheten står still, utan kan göras innan eller efter omställningen.

3. Minimera eller eliminera

Arbeta med metodförbättringar för att minimera de interna aktiviteterna dvs. det som kräver att verksamheten står still. Produktionstekniska lösningar är ofta nyckeln till ställtidsreduktion vilket kan innebära investeringar t.ex. i utrustning gällande standarder av mått på verktyg och fixturer. [3]

2.3.4 Nyttjande av ställtidsreduktion

När en ställtidsreduktion har ägt rum finns det tre olika sätt att dra nytta av detta:

Minska beläggningsgrader i resurser. Förkortade leveranstider och ledtider kan vara ett

resultat av lägre resursutnyttjande.

Minska partistorlekarna. En mindre partistorlek är möjligt när ställtiden har blivit

reducerad eftersom detta resulterar i en mer sparsam ställkostnad. Mindre partistorlekar kan i sin tur leda till säkrare ledtider och leveranstider genom att flödet blir jämnare.

Öka produktionen. En ökning av orderantalet samt att addera fler artiklar i

produktionssystemet.

Fördelarna av reducerade ställtider är flertalet. De tre sätt vilket är presenterade ovan kan även användas tillsammans och kombineras på olika sätt. Kortare ställtid leder till möjligheter att förbättra kvalitetskostnader, ledtider, säkerhetslager samt flexiblare produktion. [3]

Teoretiskt ramverk

Den process vilket är en flaskhals behöver inte vara en maskin eller någon utrustning, utan det kan även vara till exempel tillgång av material. Ifall det är svår tillgång av råmaterial till produktionen är då detta en flaskhals.

För att förbättra ett flöde och öka produktiviteten är det därför viktigt att lägga stort fokus på förbättring av flaskhalsar samt att flaskhalsarna utnyttjas till fullo. Den process vilket är en flaskhals bör aldrig stå stilla utan fokus ska vara på att denna process ständigt är i arbete. Därav ska denna process kontrolleras noggrant att det finns rätt förutsättningar för att undvika stopp. Exempelvis är det viktigt att kvalitékontrollera materialet vilket används vid tillverkning i en flaskhals för att undvika att flaskhalsen producerar produkter vilket är defekta. [3]

2.3.6 5S

För att möjliggöra en standardisering av en arbetsplats för att öka sin produktivitet är det ett baskrav att arbetsplatsen är funktionell och välorganiserad. En arbetsplats vilket är

strukturerad och välorganiserad leder till att metodstandarder kan följas då varje verktyg har sin plats och medarbetarna inte behöver leta för att finna rätt utrustning. Detta kan leda till ökad verklig kapacitet vilket även påverkar produktiviteten positivt.

5 S är en metod och ett verktyg vilket anses vara enkelt att följa, för att skapa en

välorganiserad och funktionell arbetsplats samt rätta beteenden. Metoden syftar även till att göra en process mer förutsägbar genom att minska avvikande i kvalité eller tidsåtgång. Processer vilket är mer förutsägbara kan minska slöseri i flödet vilket även kan öka flödeseffektiviteten.

Namnet 5S grundas i nedan 5 punkter: 1. Sortera

För att skapa en översiktlig arbetsyta är det första momentet att sortera de föremål vilket används på respektive arbetsområde. Sortera föremålen utefter hur frekvent de används och föremål vilket inte används inom arbetsområdet ska inte finnas vid arbetsområdet.

2. Strukturera

Användbara föremål ska ha en specifik plats för att underlätta på arbetsplatsen. Föremålen ska finnas nära de områden vilka de används vid. Detta gäller även datahantering och filhantering. Filer ska namngivas standardiserat och ha en viss filstruktur.

3. Systematisk städning

Tredje momentet i 5S syftar till att arbetsområdena ska vara organiserade och i ordning. En välfungerande systematisk städning leder även till kortare och mer tidseffektiva städmoment.

4. Standardisera

När de tre tidigare momenten är avklarade påbörjas det fjärde momentet, att standardisera. Detta syftar till att de tre tidigare momenten ska numera bli en standard. Föremålen vilket har blivit bortsorterade då de inte används vid ett visst arbetsområde ska fortsättningsvis inte finnas vid det arbetsområdet. Strukturerna av föremål samt datahantering och filhantering ska följas och den systematiska

städningen ska dokumenteras. Att skapa enkla standarder med enkla dokumentationer underlättar arbetet av 5S.

5. Självdisciplin

Sista momenten syftar till att de tidigare momenten även ska följas. Större delen av detta moment handlar om att förändra beteenden hos medarbetarna så att dessa nya standarders ska bli en vana för samtliga. Detta moment kan även ta tid innan det förverkligas vilket leder till att det krävs stort engagemang ifrån ledningen för att uppmuntra medarbetarna till att ändra deras vanor och beteenden från tidigare arbetssätt. [6]

Teoretiskt ramverk

2.3.7 5 Varför

5 varför är en standardiserad metod för att identifiera rotorsaken till ett problem för att hindra att det händer igen. Namnet 5 varför förklarar mycket tydligt att vid ett problem eller en avvikelse kan fem frågeställningar angående varför det skedde hitta rotorsaken. Det är inte alltid denna grundorsak har hittats efter fem frågeställningar av varför men i de flesta fall bör den ha identifierats. De första frågeställningarna varför något skedde är oftast de enklaste, desto närmre rotorsaken närmar sig desto svårare är det att finna svar.

Denna metod lämpar sig inte att användas vid kategoriserade eller grupperade avvikelser utan är endast lämplig för specifika avvikelser. [6]

2.3.8 Produktivitet

Produktivitet är ett vanligt förekommande begrepp som används flitigt inom producerande företag. Begreppet används för att få en inblick hur lönsamt ett företag, ett

produktionssystem, eller en avdelning är. Med en hög produktivitet betyder inte alltid att företag lyckas bättre. Om mindre tid läggs ner på att bearbeta produkter i en

tillverkningsavdelning kan avdelningens produktivitet öka. Det finns risk att företagets kunder kan bli negativt inställda till företagets produkter om den mindre noggranna tillverkningen leder till en lägre produktkvalitet. [10]

2.3.9 Effektivitet

Effektivitet är ett närbesläktat begrepp till produktivitet och brukar delas upp i två delar: yttre och inre effektivitet. Den yttre effektiviteten handlar om ”att göra rätt saker” medan den inre effektiviteten handlar om ”att göra saker rätt”. Vid en jämförelse med produktivitets

begreppet fanns kopplingar mellan inre effektivitet och input samt yttre effektivitet och output. Begreppet beskriver hur mycket av den använda tiden som är värdeskapande. [3]

Utformning av layout

Layout används vid utveckling av ett produktionssystem och är ett vanligt hjälpmedel eller ritning som beskriver lokalen där produktionssystemet ska placeras. Utifrån ritningen kan sedan olika alternativa lösningar tas fram för var maskiner och utrustning ska placeras. Detta medför att en bättre överblick fås vad som får plats utifrån den disponibla lagerytan.

Ritningen användas också för att testa olika lösningar för material- och produktflöde för att finna den mest optimala. Genom en illustration av processflödet i en layout tydliggörs transportvägar mellan olika operationer. Oftast används en befintlig lokalyta som utgör grunden för produktionssystemet.

En layoutplanering brukar beskrivas som en planeringsaktivitet där personal, utrustning för produktionsprocesserna, maskiner, materialhanteringsutrustning och förrådsutrymme, tillsammans med utformningen av den bästa strukturen leder till en optimal verksamhet. Följande faser brukar användas vid layoutplanering:

1. Att fastställa lokaliseringen av ytan (lokalen)

2. Att fastställa det generella arrangemanget för hur lokalen ska disponeras 3. Att lokalisera varje specifik maskin och utrustning

Metod

3 Metod

Koppling mellan frågeställningar och metod

I detta avsnitt presenteras följande koppling som gjordes mellan studiens frågeställningar och metoder som används, för att bearbeta studiens frågeställningar.

För att besvara studiens första frågeställning Hur ser Habo Plasts produktionsflöde ut för de

3 valda artiklarna, från mottagen order till leverans ut till slutkund? har en nulägesanalys

genomförts och ett flödesschema har upprättats. Relevant information har hämtats från intervjuer och observationer.

För att besvara studiens andra frågeställning Vilka flaskhalsar finns det i produktionen? genomfördes observationer i produktion och intervjuer med alla anställda för att identifiera de mest tidkrävande aktiviteterna som begränsar befintligt flöde.

För att besvara studiens tredje frågeställning Vilka förbättringar går att

implementera för att företaget ska nå sina mål? har metoderna 5s, 5Varför och SMED

använts. En layout över maskinparken har också tagits fram för att identifiera förbättringsmöjligheter.

Fallstudie

Vid genomförandet av en fallstudie görs en djupdykning inom ämnet och en detaljerad undersökning av händelser som annars kanske inte skulle uppmärksammats. Syftet med metoden är att skapa ett helhetsperspektiv kring vad som sker i exempelvis en process i ett producerande företag samt förklaringar till varför dessa händelser uppstår. Observationer, intervjuer och analys av textdokument är verktyg som kan användas för en fallstudie. [11] Arbetet på Habo Plast kommer bestå av en fallstudie där ett avgränsat område undersöks vilket är tre valda artiklar och dess flöden. Den insamlade data kommer sedan ligga som grund för att komma fram till förslag till förbättringar för produktionsprocessen som kan bidra till en ökad omsättning.

Datainsamling

Studiens datainsamling består av litteraturstudier, kvantitativa data samt kvalitativa data i form av observationer och intervjuer.

3.3.1 Litteraturstudie

Vid insamling av information är det essentiellt att arbeta källkritiskt och att det är väsentlig information som samlas in. [12]

Teorikapitlet syftar till att ge en ökad förståelse för relevanta teorier samt att ligga som grund för studiens arbete. Vilket syftar till att studien ska ha vetenskaplig grund med hög

trovärdighet.

Studiens litterära information har främst inhämtats ifrån kurslitteratur vilket har

rekommenderats av olika lektorer på Jönköpings Tekniska Högskola. Information har även hämtats ifrån internet där stort fokus har varit på källkritik och källans trovärdighet.

Metod

3.3.2 Kvantitativa data

Kvantitativa data syftar till data som är tydligt mätbar. [12]

För att få en tydlig bild av tillverkningshallens layout samlades mätdata in. Detta gjordes genom att använda en lasermätare tillsammans med ett måttband för att mäta storlek på befintliga maskiner, mäta tillverkningshallens yta samt att placera ut pelare, höjdskillnader i tak samt dörrar.

Data samlades även in i samtal med VD gällande fjolårets försäljning samt planerade partistorlekar för att få bättre insikt i nuvarande situation och varför den ser ut som den gör. Orderhistorik ur Habo Plasts ordersystemet Prodtime samlades in där 2020 års beställningar presenteras. Ställtider i form av verktygsbyte samlades in för att ta reda på hur mycket av produktionstiden som går till icke värdeskapande aktiviteter.

3.3.3 Kvalitativa metoder

En kvalitativ undersökning grundar sig i att skapa en förståelse genom att ingående undersöka ett område. Vid en kvalitativ undersökning är fokus på att få nyanserade och givande svar, snarare än att få en stor mängd av svar. [13] Kan även beskrivas som att kvalitativa undersökningar inriktar sig på mjuka data, exempelvis kvalitativa intervjuer. [14]

3.3.3.1

Observationer

Observation är en vetenskaplig metod som används vid insamling av data för att fastställa förhållanden och fakta. Vid användning av observationer som en vetenskaplig teknik är det viktigt att den är systematiska planerad och att informationen antecknas systematiskt. Observationer grundar sig inte i personers egna kommentarer och tankar utan är relativt oberoende av individers egen informationsförmedling. Det är viktigt att tänka på att det vilket kan identifieras vid observationer inte nödvändigtvis behöver vara representativa utan kan vara en slumpmässig eller spontant beteende. [14]

Observationer som utförts i denna studie har varit i form av flödesanalyser och

produktionslayout. Genom att följa processerna och notera information i ett anteckningsblock under ett flertal dagar kunde information samlas in gällande bland annat flödesaktiviteter, verktygsbyte, materialhantering och transportsträckor. Denna information har tillsammans med intervjuunderlag legat som grund för flödesschemat över produktionen. Flödesschemat ritades upp i Microsofts program Visio vilket möjliggjorde en tydlig överblick.

Metod

3.3.3.2

Intervjuer

Kvalitativa intervjuer struktureras i de flesta fall inte till en hög grad på grund av att

intervjupersonen ska kunna svara med sina egna ord och egna tankar. Syftet med kvalitativa intervjuer är att samla in information angående hur intervjupersonen uppfattar olika situationer. [14]

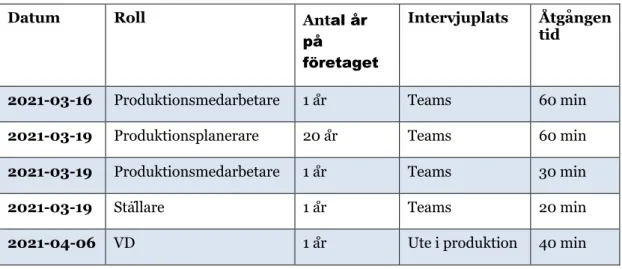

Intervjuer har använts för att få bättre förståelse över befintligt produktionsflöde. Alla fem anställda på företaget intervjuades, se Tabell 2. Fyra av de anställda intervjuades via Teams där intervjupersonen var placerade i ett eget tyst rum och VD intervjuades ute i produktionen i tillverkningshallen. Detta gjordes för att få en så bred uppfattning kring vad som fungerar bra respektive vad som fungerar mindre bra där förbättringspotential finns. Intervjufrågorna valdes med noggrannhet och framfördes enligt förbestämd ordning. Frågorna var öppna frågor för att intervjupersonerna skulle kunna använda sig av egna ord utan att vinklas i en viss riktning. Även tydliga exempel och förklaringar fanns tillgängliga under intervjun ifall någon utav frågorna skulle missförstås. Intervjuerna var välplanerade men utrymme fanns för följdfrågor. För samla in informationen i intervjuerna så enkelt och korrekt som möjligt spelades samtliga intervjuer in, enbart med syfte för att anteckningar skulle tas i efterhand för en mer vaken och givande intervju.

Tabell 2 - Intervjuinformation

Datum Roll Antal år

på

företaget

Intervjuplats Åtgången tid

2021-03-16 Produktionsmedarbetare 1 år Teams 60 min

2021-03-19 Produktionsplanerare 20 år Teams 60 min

2021-03-19 Produktionsmedarbetare 1 år Teams 30 min

2021-03-19 Ställare 1 år Teams 20 min

2021-04-06 VD 1 år Ute i produktion 40 min

Analysmetoder för resultat

Den insamlade informationen och data presenteras i nästkommande kapitel,

Nulägesbeskrivning. För att skapa tydlighet har informationen presenterats enligt samma

ordningsföljd som frågeställningarna i avsnitt 1.2, syfte och frågeställningar är strukturerade. I kapitel 5, Analys och resultat har den insamlade data som presenterats jämförts och

analyserats med hänsyn till den litteraturstudie som redogjorts i kapitel 2, Teoretiskt

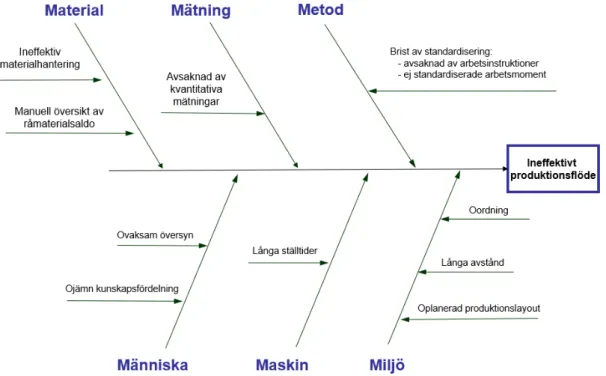

ramverk. Vald analysmetod är 6M presenterat i ett fiskbensdiagram för att säkerhetsställa en

relevant analys. Utifrån dessa jämförelser och analyser av information har resultat gällande förbättringsområden redogjorts i kapitel 6, Åtgärdsförslag och diskussion.

Nulägesbeskrivning

4 Nulägesbeskrivning

Nulägesanalys av produktionsflöde

I nulägesanalysen kommer följande frågeställningar besvaras och ligga som grund för att besvara studiens frågeställningar:

• Hur ser produktflödet ut genom processerna? • Hur ser materialflödet ut genom processerna? • Hur ser informationsflödet ut genom processerna?

4.1.1 Rapid Plant Assessment

Genomförd Rapid Plant Assessment gav följande resultat:

Tabell 3 - Sammanställning av Ja/Nej frågor vid Rapid Plant Assessment

Modell

Resultat

20 Ja/Nej frågor

Svar: 8 Ja av 20 möjliga (40%)

Resultatet kopplat till vilken fråga återfinns i Bilaga 1.

4.1.2 Flödesscheman

Figur 2 -Flödesbeskrivning från inkommen order till leverans till kund, återfinns även i Bilaga 3

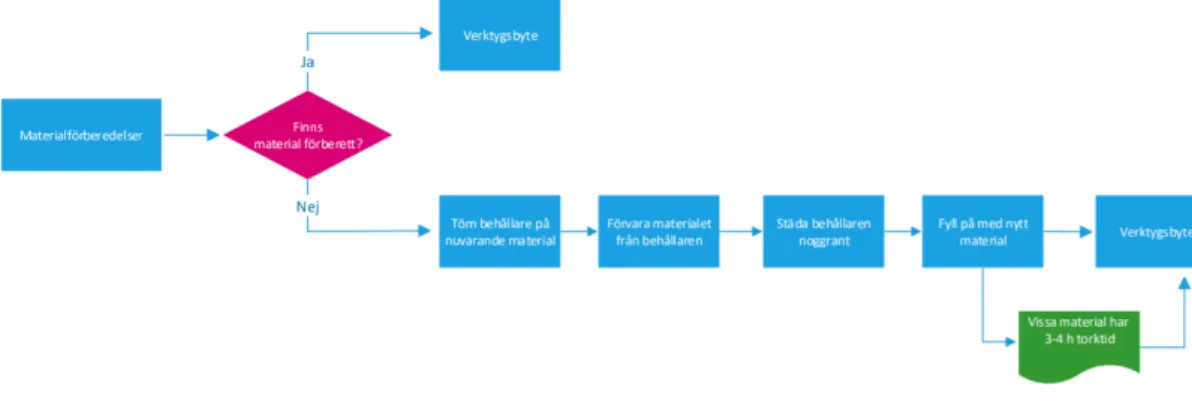

Figur 2 som presenteras ovan återspeglar flödesvägen för artikel 1–3 som grundar sig på observationer i produktion samt information från intervjuer. Intervjusvaren vilket nulägesanalysen, tillsammans med observationer, grundas på återfinns i Bilaga 2. I

processteget Materialförberedelser i Figur 2 kommer en ingående beskrivning presenteras i form av ett flödesschema, se Figur 4, med hänsyn till materialhantering och

materialegenskapers betydelse i processen.

Nulägesbeskrivning

Däremot om artikeln inte finns i lager blir nästa steg att se om det finns material för att tillverka den. Är det så att det material som behövs inte finns i materiallagret kan inte produktionsplaneringen ske och därmed blir tillverkningsprocessen väntande. Men om material finns tillgängligt sker produktionsplaneringen där produktionsplaneraren ser över befintliga orders och bestämmer sedan vilken maskin som artikeln ska tillverkas i. Val av maskin beror på följande tre huvudsakliga faktorer, se Figur 3.

Figur 3 - Tre huvudsakliga faktorer vid val av maskin

Det underlättar att tillverka med samma sorts material i samma maskin men det är inte alltid det är möjligt eftersom det beror på vilken maskin som är ledig. Då vissa artiklar endast kan tillverkas i särskilda maskiner spelar storleken på maskinen roll. En stor artikel kräver ett stort verktyg vilket behöver placeras i en stor maskin för att få plats. Låskraften som behövs för att hålla ihop verktygshalvorna har med verktygets projicerade yta i förhållande till storleken på maskinen att göra. Graden av låskraften som behövs för att hålla ihop

verktygshalvorna skiljer sig mellan en liten och stor maskin. Låskraften beror på storlek på verktygets projicerade yta i förhållande till hydraultrycket. För större maskiner med större yta och stort tryck går det åt högre låskraft.

För artikel 1 används maskin 1 som är den största maskinen och det är den enda maskinen som kan tillverka denna artikel. För maskin 1 finns fem verktyg som kontinuerligt används och där den valda artikel 1 är en del av totalt 4 artiklar som tillsammans utgör en lampa till kund 1. För artikel 2 finns fyra valmöjligheter vilken maskin den kan tillverkas i. Den går att tillverka i en större maskin men det är mer optimalt att köra den i en mindre då en större maskin kräver mer ström och är dyrare att ha igång. Därför används maskin 8 mest frekvent vid tillverkning av artikel 2 eftersom den dels är en mindre maskin men även för att

tillverkningsprocessen fungerar bra.

För artikel 3 finns fyra lämpliga maskiner men den maskin vilket används mest frekvent är maskin 9. Vid tillverkning av artikel 3 uppstår ett ingöt vilket är en plastbit som blir över som inte utgör någon funktion i artikeln. Ingötet mals ner i en kvarn som är placerad vid

maskinen, där ca 10% blandas med det nya råmaterialet, på det viset fås ingen restprodukt. Då kvarnen näst intill alltid står vid maskin 9 blir det att artikel 3 tillverkas i den maskinen eftersom det medför en stor process om kvarnen ska flyttas.

Färg har även betydelse vid val av maskin för att undvika rengöring och defekta artiklar. Vid byte av färg fastnar det ofta material i maskinen från tidigare parti, trots att noggrann rengöring har genomförts. Det medför att de första artiklarna i det nya partiet inte håller kvalitetskraven och behöver tas hand om. Dessa defekta artiklar malas ner för att kunna återanvända materialet. Det tar i regel alltid längre tid att gå från tillverkning av en svart artikel till en vit artikel, än tvärtom.

Nulägesbeskrivning

Produktionsplaneraren förmedlar sedan informationen gällande vad som ska tillverkas på vilken maskin vidare till produktionsmedarbetarna genom att skriva upp informationen på en whiteboardtavla i produktion. Där medarbetarna ska kunna läsa sig till artikelnummer, råmaterial, färg, maskintyp och antal artiklar som ska tillverkas. Om en medarbetare skulle vara osäker vid montering av verktyg eller hur många produkter som ska paketeras i en kartong ställs frågan till produktionsplaneraren som har koll på vad som gäller.

4.1.2.2

Materialförberedelser

Efter produktionsplaneringen är klar förbereds materialet som är lokaliserat på övervåningen i verksamheten. Materialet förvaras i större plastsäckar som produktionsmedarbetare tömmer i materialbehållarna. Materialet sugs upp genom transportslangar från materialbehållarna till maskinerna på nedre plan. Slangar och material saknar märkning vilket försvårar arbetet av vilken transportslang som går till vilken materialbehållare. När materialet är näst in till slut i behållarna och behöver fyllas på snarast för att maskinerna inte ska gå tomt hörs en signal från övervåningen. Det kan ibland vara svårt att höra signalen på grund av mycket ljud och buller i fabriken.

Efter påfyllnad av material ska produktionsmedarbetarna registrera mängden råmaterial i Prodtime. Det finns inget system som varnar för låg lagersaldo av råmaterial detta gör att produktionsmedarbetarna behöver ha koll i programmet för att veta när råmaterial behöver beställas.

Efter produktionsplaneringen är klar förbereds materialet som är lokaliserat på övervåningen i verksamheten. Materialet förvaras i större plastsäckar som produktionsmedarbetare tömmer i materialbehållarna. Materialet sugs upp genom transportslangar från materialbehållarna till maskinerna på nedre plan. Slangar och material saknar märkning vilket försvårar arbete. När materialet är näst in till slut i behållarna och behöver fyllas på snarast för att maskinerna inte ska gå tomt hörs en signal från övervåningen. Det kan ibland vara svårt att höra signalen på grund av mycket ljud och buller i fabriken.

Efter påfyllnad av material ska produktionsmedarbetarna registrera mängden råmaterial i Prodtime. Det finns inget system som varnar för låg lagersaldo av råmaterial detta gör att produktionsmedarbetarna behöver ha koll i programmet för att veta när råmaterial behöver beställas.

Figur 4 - Materialförberedelser och dess ingående steg, återfinns som Bilaga 4 Flödesschema för materialförberedelser presenteras mer i detalj i Figur 4, där

materialegenskaper är en avgörande orsak till att vissa förberedelser tar längre tid än andra. Finns material i behållaren krävs ingen materialhantering och processen kan fortsätta till

Nulägesbeskrivning

Det tar olika lång tid innan materialet är klart för att användas vid tillverkning. Polykarbonat (PC) är ett material som måste torkas minst 3–4 h innan det går att använda medan

materialet Polypropen (PP) inte behöver behandlas och går att användas direkt. Utifrån de tre artiklar som valts består artikel 1 av materialet Polykarbonat (PC) 19UR som är ett material vilket måste torkas i denna typ av process. Artikel 2 består av Polypropen (PP) 160 000 R och behöver inte torkas. Likaså artikel 3 består av Polypropen (PP) 100 GA12 och Polypropen (PP) Celstran GF40, material som inte behöver torkas. Vid materialförberedelser av artikel 1 används timers som går igång 3h innan produktion startar för att materialet ska vara torkat och klart att användas. Materialtillförseln ska även stängas av i tid för att maskinen ska hinna gå tomt, annars måste materialet tömmas dagen därpå på grund av att materialet har torkat och inte kan användas.

4.1.2.3

Verktygsbyte

När en ny artikel ska köras behöver ett verktygsbyte att ske där man plockar bort det existerande verktyget. Detta då varje artikel har ett eget verktyg, vilket kunden äger.

En verktygsvagn med flertal olika typer av verktyg inklusive verktyg som inte längre används, hämtas och placeras intill maskinen. Verktygsbytet påbörjas sedan med att roboten plockas bort och vaxas för att undvika rost. En stång till utstötaren kopplas loss, vilket ibland kan vara problematiskt på grund av hydrauliktryck. Sedan knackas utstötaren tillbaka för att

verktygshalvorna ska kunna klämmas ihop och låsas ihop med ett lås. En verktygshalva lossas sedan med tång. Sedan påbörjas bortkoppling av slangar till vatten och hydraulik i

verktygshalvorna. Nästa steg är att köra fram med truck och förbereda bortlyftning av verktyget genom att koppla rep mellan truckgafflar och verktyget. Då en verktygshalva fortfarande är fastmonterad kopplas nu även denna bort för att sedan använda trucken för att lyfta de ihop låsta verktygshalvorna till en framställd träpall.

Vid montering av det nya verktyget är det samma process som vid borttagande av ett verktyg men i omvänd ordning. När första verktygshalvan först ska fästas är det noggrant att placera verktyget i rätt höjd i maskinen för att möjliggöra fästning.

I dagsläget finns inga arbetsbeskrivningar uppsatta vid maskinerna där det framgår steg för steg hur ett verktygsbyte går till samt vilka verktyg som behövs. Det gör att

produktionsmedarbetarna gör på olika sätt och ställtiden varierar därför väldigt mycket beroende på vem som gör bytet. Storleken på verktyget har också betydelse då det tar längre tid vid byte av ett större verktyg än ett mindre. Verktygsbytet är den del av processen som tar längst tid och som inte utgör värdeskapande tid för produkten. Ett verktygsbyte för artiklarna 1–3 tar mellan 30 minuter och 3 timmar.

4.1.2.4

Ställa in robot

Vid inställning av robot finns det olika aspekter vilket är aktuella. Att avgöra ifall roboten ska plocka ingöt ifrån den färdiga artikeln i verktyget eller ifall verktyget ska plocka bort själva artikeln ur verktyget ska ställas in. Verktyget vilket används för tillverkning av artikel 1 har en värmekanal i verktyget vilket betyder att plasten fram till detaljen är alltid i smält tillstånd vilket leder till att ingen ingöt uppstår. Roboten plockar då artikeln och lägger direkt i en kartong. Artikel 2 plockar roboten ingötet och artikeln trillar ner på ett transportband vilket leder till en kartong som står på en våg. Vid tillverkning av artikel 3 ställs roboten in på att plocka ingötet och artikeln trillar ner på ett rullband som sedan transporterar artikeln till en kartong som är placerad på en våg.

4.1.2.5

Ställ i ordning kring maskin

I tillverkningsprocessen vid en formsprutningsmaskin är det viktigt att tänka även på omgivningarna och hela flödet. Maskinen sprutar plast i verktygshalvorna så att artikeln formas men sedan ska denna artikel hamna i en kartong. I denna kartong ska ett visst antal befinnas. För att detta ska vara möjligt behöver ett rullband att placeras under verktyget vilket syftar till att transportera den färdiga artikeln till kartongen vilket sedan ska levereras till kund. För att det ska bli rätt antal artiklar i varje kartong är kartongen placerad på en våg. Denna våg kalibreras vid uppstart av maskin så att vågen kan presentera antalet artiklar vilket

Nulägesbeskrivning

4.1.2.6

Ställa in maskin

Det är viktigt att maskinen ställs in på rätt inställning gällande temperatur, osv för att det ska bli rätt från början. Oftast finns de olika inställningarna lagrade i systemet annars måste det ställas in manuellt.

4.1.2.7

Tillverkningsprocess startar

Efter att maskinen har ställts in rätt startar tillverkningsprocessen. Om det skett ett

verktygsbyte transporteras verktyget tillbaka till verktygsrummet. En kontroll genomförs på de första artiklarna för att se så att artiklarna uppfyller kvalitetskraven. De artiklar som inte håller kraven sorteras bort och malls ner på övervåningen.

4.1.2.8

Paketering

Under tillverkning transporteras de färdiga artiklarna på ett rullband ner i en kartong som beskrivits ovan i steg Ställ i ordning kring maskin. Produktionsmedarbetarna har ett öga över produktion och ska se till så kartonger paketeras med rätt antal artiklar på en europall. När en kartong är full placeras en ny tom kartong på vågen och samma process fortsätter.

Vid paketering av artikel 1 fylls en stor kartong med 108 artiklar och denna kartong placeras själv på en europapall. Artikel 2 paketeras 320 artiklar i varje kartong och artikel 3 packas 250 artiklar i varje kartong.

4.1.2.9

Utskrivning av etiketter

När pallen är full transporteras den från paketeringen till en tom yta utanför

produktionsplaneringsrummet där etiketter skrivs ut och placeras på varje kartong. För artikel 1 paketeras artiklarna i en stor pappcontainer som ryms 1st/pall. För artikel 2 får maximalt 20 kartonger staplas på en pall därmed skrivs 20 etiketter ut och placeras på de 2o kartongerna. Detta gäller även för artikel 3 för att hamna inom en rimlig fraktkostnad. Därefter sker transport direkt till lastkajen eller också till färdigvarulager. En viktig detalj är vid lagring av artiklar att dubbletter av etiketter skrivs ut, där den ena placeras på kartongen och den andra i kartotekslådan, innan den transporteras vidare till färdigvarulagret.

4.1.2.10 Färdigvarulager

Här förvaras alla artiklar innan transportförberedelser sker ut till lastkajen.

Vid tillverknings mot lager finns risken att deras kunder beslutar att en artikel ska utgår vilket leder till att Habo Plast inte lyckas sälja sitt lager. Därav försöker företaget i dagsläget att inte tillverka för stora partier mot lager. Undantag gäller för små artiklar som i värsta fall går att mala ner igen. Om en order består av 10 000 små artiklar brukar 200 000 artiklar tillverkas eftersom det inte tar så stor plats att förvara samt att det inte går åt så mycket material.

4.1.2.11 Transportförberedelser

Förberedelser för transport sker antingen från färdigvarulager eller direkt från utskriven etikett. Från färdigvarulager lokaliseras artikeln som sedan transporteras ut till lastkajen, innan transportbokning sker.

4.1.2.12

Transportbokning

Trasportbokning sker efter pallen transporterats till lastkajen där en bokning görs i systemet Unifaun och en följesedel med till exempel debitering av fraktkostnad, pall och emballagen,

Nulägesbeskrivning

4.1.3 Leveransfrekvens och svängningar i kundbehov

4.1.3.1

Artikel 1

Presentation av leveransdatum, antal levererade vid varje leverans samt månadsvis antal beställda artiklar och antal beställningar för order av artikel 1 återfinns i Bilaga 5

Tabell 4 - Sammanfattning av leveransmönstret för artikel 1

Månad Antal beställda (st) Antal beställningar (st) Dagar/månad Leveransfrekvens

Januari 4320 9 31 3.4 Februari 4104 9 28 3.1 Mars 2592 6 31 5.2 April 2916 6 30 5.0 Maj 3888 8 31 3.9 Juni 4212 9 30 3.3 Juli 2700 4 31 7.8 Augusti 3564 7 31 4.4 September 3240 4 30 7.5 Oktober 3024 6 31 5.2 November 4752 7 30 4.3 December 4752 6 31 5.2 Totalt 44 064 81 365 4.5

För att beräkna artikel 1 leveransfrekvens under 2020 sker följande beräkning: 𝐿𝑒𝑣𝑒𝑟𝑎𝑛𝑠𝑓𝑟𝑒𝑘𝑣𝑒𝑛𝑠 = 𝐴𝑛𝑡𝑎𝑙 𝑑𝑎𝑔𝑎𝑟

𝐴𝑛𝑡𝑎𝑙 𝑏𝑒𝑠𝑡ä𝑙𝑙𝑛𝑖𝑛𝑔𝑎𝑟

Beräkning med antal dagar totalt för den tidsperiod vilket beräknas görs då kundens leveransfrekvens sökes och Habo Plasts tillgängliga producerande dagar inte tas med i beräkning. Detta visar att det är ca 4–5 dagar mellan varje beställning genomsnittligen år 2020.

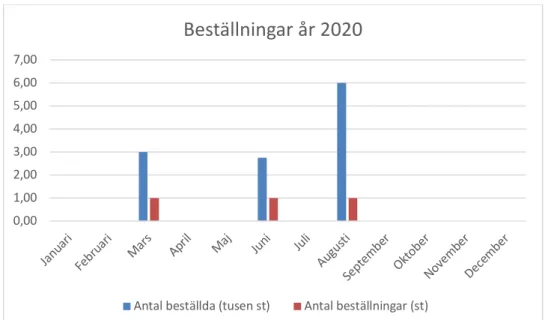

Kundbehovet av artikel 1 presenteras tydligt i Fel! Hittar inte referenskälla. med antal beställda och antal beställningar per månad.

Diagram 1 - Månadsvis sammanfattning av artikel 1 beställningar år 2020

0,000 1,000 2,000 3,000 4,000 5,000 6,000 7,000 8,000 9,000 10,000 Janua ri Februa ri

Mars April Maj Juni Juli

Augu sti Septe mber Oktob er Nove mber Dece mber

Beställningar år 2020

Nulägesbeskrivning

4.1.3.2

Artikel 2

Presentation av leveransdatum, antal levererade vid varje leverans samt månadsvis antal artiklar beställt och antal beställningar för order av artikel 2 återfinns i Bilaga 6.

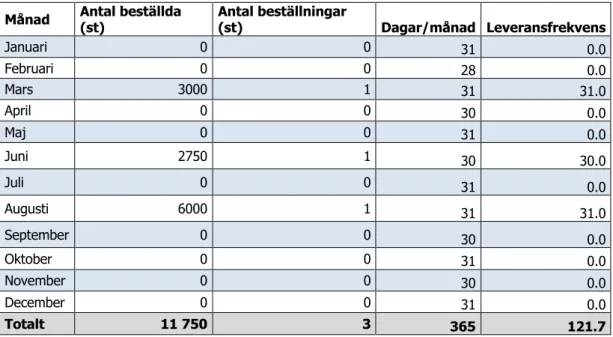

Tabell 5 - Sammanfattning av leveransmönstret för artikel 2

Månad Antal beställda (st) Antal beställningar (st) Dagar/månad Leveransfrekvens

Januari 0 0 31 0.0 Februari 0 0 28 0.0 Mars 3000 1 31 31.0 April 0 0 30 0.0 Maj 0 0 31 0.0 Juni 2750 1 30 30.0 Juli 0 0 31 0.0 Augusti 6000 1 31 31.0 September 0 0 30 0.0 Oktober 0 0 31 0.0 November 0 0 30 0.0 December 0 0 31 0.0 Totalt 11 750 3 365 121.7

För att beräkna artikel 2 leveransfrekvens under 2020 sker följande beräkning: 𝐿𝑒𝑣𝑒𝑟𝑎𝑛𝑠𝑓𝑟𝑒𝑘𝑣𝑒𝑛𝑠 = 𝐴𝑛𝑡𝑎𝑙 𝑑𝑎𝑔𝑎𝑟

𝐴𝑛𝑡𝑎𝑙 𝑏𝑒𝑠𝑡ä𝑙𝑙𝑛𝑖𝑛𝑔𝑎𝑟

Beräkning med antal dagar totalt för den tidsperiod vilket beräknas görs då kundens leveransfrekvens sökes och Habo Plasts tillgängliga producerande dagar inte tas med i beräkning. Leveransfrekvensen för Artikel 2 är 122 dagar vilket är ungefär 4 månader mellan varje beställning om man kollar på årets genomsnitt.

Kundbehovet av artikel 2 presenteras tydligt i Tabell 5

Månad Antal beställda (st) Antal beställningar (st) Dagar/månad Leveransfrekvens

Januari 0 0 31 0.0 Februari 0 0 28 0.0 Mars 3000 1 31 31.0 April 0 0 30 0.0 Maj 0 0 31 0.0 Juni 2750 1 30 30.0 Juli 0 0 31 0.0 Augusti 6000 1 31 31.0 September 0 0 30 0.0 Oktober 0 0 31 0.0

Nulägesbeskrivning

Diagram 2 - Månadsvis sammanfattning av artikel 2 beställningar år 2020

4.1.3.3

Artikel 3

Presentation av leveransdatum, antal levererade vid varje leverans samt månadsvis antal artiklar beställt och antal beställningar för order av artikel 1 återfinns i Bilaga 7.

Tabell 6 - Sammanfattning av leveransmönstret för artikel 3.

Månad Antal beställda (st) Antal beställningar dagar/månad Leveransfrekvens

Januari 28 000 5 31 6.2 Februari 12 000 2 28 14.0 Mars 0 0 31 0.0 April 0 0 30 0.0 Maj 0 0 31 0.0 Juni 0 0 30 0.0 Juli 8000 1 31 31.0 Augusti 17 000 5 31 6.2 September 38 750 11 30 2.7 Oktober 40 895 9 31 3.1 November 62 110 10 30 3.0 December 51 250 11 31 2.8 Totalt 258 005 54 365 6.6

För att beräkna artikel 3 leveransfrekvens under 2020 sker följande beräkning 𝐿𝑒𝑣𝑒𝑟𝑎𝑛𝑠𝑓𝑟𝑒𝑘𝑣𝑒𝑛𝑠 = 𝐴𝑛𝑡𝑎𝑙 𝑑𝑎𝑔𝑎𝑟 𝑝å å𝑟𝑒𝑡

𝑇𝑜𝑡𝑎𝑙𝑡 𝑎𝑛𝑡𝑎𝑙 𝑏𝑒𝑠𝑡ä𝑙𝑙𝑛𝑖𝑛𝑔𝑎𝑟 = 365

55 = 𝑐𝑎 7

Beräkning med antal dagar totalt för den tidsperiod vilket beräknas görs då kundens leveransfrekvens sökes och Habo Plasts tillgängliga producerande dagar inte tas med i beräkning. Leveransfrekvensen för artikel 3 är ca 7 dagar vilket är ungefär 1 vecka mellan varje beställning om kan kollar på 2020 års genomsnitt.

Kunden vilket beställer denna artikel har inte möjlighet att lagerhålla en större kvantitet. Kundbehovet av artikel 3 presenteras tydligt i Tabell 6 med antal beställda och antal beställningar per månad.

0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 Janua ri Februa ri

Mars April Maj Juni Juli

Augu sti Septe mber Oktob er Nove mber Dece mber