GKN ePowertrain Köping

Akademin för Innovation, Design och Teknik

En förstudie till alternativt

produktionssystem för

lågvolymspinjonger

Examensarbete

Grundläggande nivå, 15 hp

Produkt- och processutveckling

Omar Ali & Viktor Johansson

Rapport nr:

Handledare, företag: Ekrem Güclü

Handledare, Mälardalens högskola: Filip Flankegård Examinator: San Giliyana

ABSTRACT

GKN ePowertrain in Köping is a company in the automotive industry that manufactures four-wheel drive systems for passenger cars. By doing so, they are also required to supply spare parts to their customers after end of serial production. The demand for spare parts from customers varies greatly and is difficult to predict. The production volumes of spare parts are very different from products in series production. This means that the company should be able to handle both high volume productions with products in series production while managing to deliver products in lower volumes. As of today, high volume production and low volume production are using the same production flow and there is a perception within the company that some of the low-volume pinions allocate way too much changeover-time of the production flow, which is perceived as an unnecessary disruption. We have therefore been assigned the task of investigating the possibility of breaking out the low volume production of pinions from the regular production flow and looking at the advantages and disadvantages it brings to the company. In order to achieve this and be able to hand over a full report, an inductive approach has been used to observe reality before theories supporting the work have been developed. The first thing that was done in the study was an analysis of the current situation and since the study was carried out during the ongoing COVID-19 pandemic, visits to production and the company were limited. Furthermore, during the study, digital interviews were conducted primarily through Microsoft Teams, but also with the help of phone calls. Data for this study include both primary and secondary data. The primary data is collected mainly by interviews and by Word and Excel documents shared by the company. GKN ePowertrain is a company that works according to the lean principles of series production, therefore the chapter with the theoretical framework begins with a brief description of lean and its principles. Furthermore, the theoretical framework describes different methods for analyzing the processes involved in the study. Production layouts and processing methods involved in the study will also be described briefly. The last part of the theoretical framework describes, among other things, theories of low mix, high volume (LMHV) and high mix, low volume (HMLV). The results section starts with an analysis of the current situation, the production flow and the company's prototype department to finally present a possible low-volume flow and solution to the study’s formulated problem. Chapter five contains analyses of the results based on the theoretical framework and the study concludes with a chapter of conclusions and recommendations to the company.

SAMMANFATTNING

GKN ePowertrain i Köping är ett företag inom bilindustrin som tillverkar system för fyrhjulsdrift till personbilar. I och med detta kommer även krav om att leverera reservdelar, även efter avslutad serieproduktion. Behovet av reservdelar från kunderna varierar kraftigt och är svåra att förutse. Produktionsvolymerna för reservdelar skiljer sig stort från produkter i serieproduktion. Detta betyder att företaget ska klara av att hantera både en högvolymstillverkning med produkter i serieproduktion samtidigt som man ska klara av att leverera produkter i lägre volymer. I nuläget består högvolymstillverkningen och lågvolymstillverkningen av samma produktionsflöde. Det finns en upplevelse på företaget att en del av lågvolymspinjongerna tar alldeles för lång tid att ställa om delar av produktionsflödet till, vilket man upplever som en onödig störning. Vi har därför blivit tilldelade uppdraget att undersöka möjligheten att bryta ut lågvolymstillverkningen av pinjonger från det ordinarie produktionsflödet samt titta på vilka fördelar och nackdelar det ger företaget. För att klara av detta uppdrag och för att kunna lämna över en fullständig rapport har en en induktiv ansats använts för att observera verkligheten innan teorier som stödjer arbetet har tagits fram. Det första som gjordes i studien var en nulägesanalys och då studien är utförd under den pågående COVID-19 pandemin, var besök i produktionen och på företaget begränsade. Vidare under studien utfördes digitala intervjuer främst via Teams, men även med hjälp av telefonsamtal. I datainsamligen för denna studie återfinns både primär och sekundärdata. Primärdatan är insamlad främst med hjälp av intervjuer och Word- och Exceldokument som företaget har delat med sig av. GKN ePowertrain är ett företag som arbetar enligt leanprinciperna för serieproduktion, därför inleds kapitlet med den teoretiska referensramen med en kort beskrivning av lean och dess principer. Vidare beskriver den teoretiska referensramen olika metoder att analysera de processer som studien har berört. Det kommer också att beskrivas en del om olika produktionslayouter samt bearbetningsmetoder som är berörda i studien. Den sista delen i den teoretiska referensramen beskriver bland annat teorier om låg mix, hög volym (LMHV) samt hög mix, låg volym (HMLV). Resultatdelen inleds med en beskrivning av nulägesanalysen av det ordinarie produktionsflödet samt företagets prototypavdelning för att avslutningsvis presentera ett lågvolymsupplägg och lösning på det formulerade problemet. Kapitel fem innehåller analyser av resultatet med stöd från den teoretiska referensramen och studien avslutas med ett kapitel slutsatser och rekommendationer till företaget presenteras.

FÖRORD

Detta arbete är det avslutande arbetet för våran högskoleingenjörsutbildning med inriktning innovation, produktion och logistik vid Mälardalens högskola i Eskilstuna.

Vi vill tacka alla som har hjälpt oss genomföra detta uppdrag på bästa sätt, men framför allt alla trevliga och hjälpsamma personer som vi har träffat på GKN ePowertrain i Köping. Vi vill rikta ett extra stort tack till:

Ekrem Güclü – Chef Lean & Industry 4.0

För utforming av examensarbete samt handledning under arbetes gång.

Marie Hurtig – Chef för avdelning 6237

Förklarade pinjongflödet samt försåg oss med viktig information för uppdraget.

Anders Levkvist – Chef för avdelning 6950

Tog sig tid att visa oss runt och samt försåg oss med viktig information för uppdraget.

Filip Flankegård – Handledare Mälardalens Högskola

För all feedback du gett oss syfte att genomföra uppdraget samt skriva en bra rapport.

INNEHÅLLSFÖRTECKNING

1. INLEDNING ... 1

1.1 Bakgrund... 1

1.2 Problemformulering ... 2

1.3 Syfte och frågeställningar ... 3

1.4 Avgränsningar ... 3

2. ANSATS OCH METOD ... 4

2.1 Metodologi ... 4 2.1 Urval ... 4 2.2 Datainsamling ... 4 2.3 Databearbetning ... 4 3. TEORETISK REFERENSRAM ... 6 3.1 Lean ... 6 3.2 Processanalyser ... 8 3.3 Produktionslayouter ... 9 3.4 Bearbetningsmetoder ... 10

3.5 Värdeflöden för lågvolym och högvolym ... 10

3.6 Tillverkningsvolymens konsvekvenser ... 11

4. RESULTAT ... 14

4.1 Processanalys nuvarande produktionsflöde ... 14

4.1.1 Eliminerad ställtid ... 16 4.1.2 Prototypavdelningen ... 18 4.2 Nytt lågvolymsupplägg ... 19 5. ANALYS... 22 5.1 Nytt lågvolymsupplägg ... 22 5.2 Bryta ut lågvolymstillverkning ... 23

6. SLUTSATSER OCH REKOMMENDATIONER ... 26

6.1 Vidare studier ... 26

FÖRKORTNINGAR

FMEA Failure Mode Effect Analysis

FTA Felträdsanalys LMHV Låg mix, hög volym HMLV Hög mix, låg volym

1 1. INLEDNING

1.1 Bakgrund

GKN ePowertrain Köping (GKN) är världsledande inom produktion av fyrhjulsdriftsystem till personbilar. GKN har möjligheten att designa, utveckla och integrera fyrhjulsdrivna lösningar för en rad olika fordon - från små stadsbilar till familje-SUV: ar och terrängfordon. Kunderna i Köping är bland annat Volvo, Jaguar Land Rover, Fiat, Audi, Porsche och Lamborghini. GKN ePowertrain Köping ingår i en global koncern med åtta tillverkningsplatser i sex olika länder med över 6000 anställda världen över.

GKN beskriver syftet med sin verksamhet som att främja en säker arbetsmiljö, respektera andras rättigheter, utveckla sina anställda och uppmuntra en mångfaldig arbetskraft. GKN tror på att bygga en högpresterande verksamhet och har åtagit sig att leverera säkra produkter och tjänster av hög kvalitet. GKN strävar efter att minska påverkan som både verksamhet och kunder har på miljön. Produkterna är designade för att prestera bättre än sina föregångare, vara lättare och mer effektiva (GKN Köping, 2021).

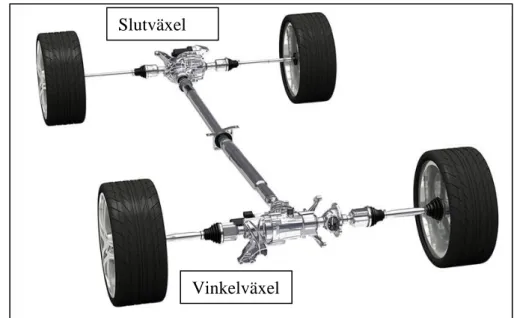

Produkterna som företaget producerar är främst så kallade vinkelväxlar och slutväxlar.

Vinkelväxeln (Se figur 1) sitter monterad på bilens växellåda och fördelar med hjälp av dess interna

komponenter, pinjong och kronhjul, kraften till slutväxeln (Se figur 1), som i sin tur har pinjong och differential som fördelar kraft till höger och vänster bakhjul.

På GKN finns det två bearbetningsavdelningar, en för aluminiumdetaljer och en för kronhjul, pinjonger och axlar. En pinjong är en axel som består av en tjockare skalle med frästa kuggar i

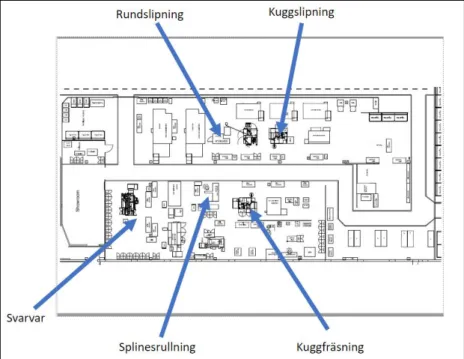

ena ändan och splines i den andra ändan, se figur 2. Från bearbetningsavdelningarna transporteras det bearbetade materialet tillsammans med andra köpta komponenter, till monteringsavdelningen, som monterar ihop de olika komponenterna till antingen slutväxlar eller vinkelväxlar. Vi kommer i detta arbete främst röra oss i den bearbetningsverkstad som kallas för C-verkstaden samt mellan pinjongavdelningen, prototypavdelningen och härdavdelningen. I figur 3 visas en förenklad översikt av arbetsområdet, även kallat C-verkstaden.

Figur 1 - System för fyrhjulsdrift

Vinkelväxel Slutväxel

2 Figur 3 - Layout över arbetsområden

1.2 Problemformulering

Företaget har ett åtagande mot sina kunder att förse dem med reservdelar under 15 år efter avslutad serieproduktion. Behovet av reservdelar från kunderna varierar kraftigt och är svårt att förutse. Produktionsvolymerna för reservdelar skiljer sig stort från produkter i serieproduktion. En vanlig förbrukning av högvolymsartiklar ligger på mellan 600–800 per dygn, medans lågvolymsartiklarna kan ligga så lågt som 1–10 per dygn. I nuläget produceras reservdelar och andra lågvolymsartiklar i samma produktionsflöde som produkter i hög volym.

Det finns en upplevelse på företaget att en del av lågvolymsartiklarna tar alldeles för lång tid att ställa om delar av produktionsflödet till. Det upplevs som ett problem att värdefull tid i

pinjongtillverkningen för högvolymsartiklar, går förlorad till omställningstid orsakad av produkter med låg volym. Dessa artiklar är främst artiklar som inte produceras med lika hög frekvens som den vanliga serieproduktionen.

3

1.3 Syfte och frågeställningar

Syftet med arbetet är att ta fram ett eller flera förslag till företaget som kan vara en potentiell lösning för att eliminera de upplevda störningarna orsakade av lågvolymsartiklar. Arbetet har för avsikt att vara som stöd till framtida beslut för företaget.

För att kunna omsätta de upplevda störningar till tid behöver omställningstiden för

lågvolymsartiklarna analyseras, därav frågeställning nummer ett. För att genomföra uppdraget som vi har blivit tilldelade av företaget behöver vi även undersöka frågeställning nummer två. För att uppnå syftet kommer studien att söka svar på följande frågeställningar:

Frågeställningar:

1. Hur stora är störningarna med ställtider orsakade av lågvolymspinjonger i pinjongtillverkningen?

2. Hur kan lågvolymspinjongerna hanteras för att förbättra pinjongtillverkningen?

1.4 Avgränsningar

Det uppdrag vi har blivit tilldelade är att undersöka möjligheten att bryta ut

lågvolymstillverkningen av pinjonger från det ordinarie produktionssystemet. Till varje pinjong som tillverkas, tillverkas också ett kronhjul med antingen tillhörande differential eller röraxel, för senare montering i produktflödet. Dessa artiklar tillverkas av andra avdelningar och behöver i framtiden också en undersökning för hur dessa skulle kunna planeras in i ett alternativt produktionsystem. Vi har valt att avgränsa arbetet till att undersöka flödet för pinjongtillverkning, avdelning 6237. En avgränsning som gjordes en tid in i projektet var att ta fram ett upplägg baserat på den redan existerande utrustning som fanns på inom företagets väggar.

4 2. ANSATS OCH METOD

Bryman & Bell (2017) beskriver att det finns två olika ansatser som kan användas vid en studie, den deduktiva respektive den induktiva ansatsen. I en deduktiv ansats inleds det först med en teoretisk referensram, sedan genomförs det en studie av verkligheten. Däremot, i en induktiv ansats studeras först verkligheten och sedan studeras verkligheten i förhållande till den teoretiska referensramen, för att därmed hitta samband mellan dem.

För att undersöka studiens problem och se hur problemet förhåller sig till verkligheten valde vi att genomföra en processanalys för att få bättre uppfattning om produktionsflödet, vilket stämmer överens med beskrivningen av den induktiva ansatsen (Bryman & Bell,

2017). Sörqvist (2004) beskriver att processanalys används för att förstå och identifiera företagets processer och förbättringsmöjligheter. Arbetet får en logisk struktur då det följer en process som speglar hur verkligheten bedrivs och utförs.

2.1 Metodologi

För denna studie har det även använts kurslitteratur för att stärka studien samt för att samla in data till den teoretiska referensramen. Det har även använts vetenskapliga artiklar för att öka förståelsen. De vetenskapliga artiklarna hittades genom att söka nyckelord som

produktionsflöde, lågvolymsproduktion och lean på Google, Google scholar och Divaportalen. I denna studie har det även använts olika hemsidor för att kunna samla in data för att stärka den teoretiska referensramen.

2.1 Urval

Eftersom syftet med studien är att ta fram förslag som kan vara potentiella lösningar till de störningar som är orsakade av lågvolymspinjonger i pinjongtillverkningen, valde vi att målstyra urvalet till berörda personer som arbetar med detta. Av den anledningen utgör de berörda personerna studiens primära källa. Dessa berörda personer är bland annat chefen för pinjongavdelningen, avdelningschefen för prototyp samt andra personer som ansvarar för planeringen. Vi har med hjälp av respondenternas beskrivningar möjligheten att anamma djupare förståelse över problemet och därmed komma fram till en lösning med stöd av tidigare forskning, teori och litteratur (Säfsten & Gustavsson, 2020).

2.2 Datainsamling

Det första steget i datainsamlingen var att genomföra processanalysen på GKNs

bearbetningsverkstad, även så kallad C-verkstad. Under det andra steget kallade vi in berörda personer till digitala intervjuer. Till vår kvalitativa studie valde vi att använda

semistrukturerade intervjuer. Problem och brister kan i många fall enkelt identifieras genom att man direkt intervjuar de medarbetare som är verksamma inom en process beskriver Sörqvist (2004). Med semistrukturerade intervjuer som datainsamlingsmetod fanns det möjlighet att variera frågeordningen beroende på respondenternas beskrivningar och därmed fanns det även plats för eventuella följdfrågor (Bryman & Bell, 2017). I det sista och mest betydelsefulla steget i datainsamlingsprocessen var uppföljningsmöten med tidigare nämnda personer. Under dessa möten diskuterades ett alternativt produktionsupplägg för låtvolymspinjonger.

2.3 Databearbetning

Utifrån studiens primära källa som är respondenterna har vi kunnat svara på studiens frågeställningar Hur kan hanteringen av lågvolymspinjonger förbättra

pinjongtillverkningen? och Hur stora är störningarna med ställtider orsakade av lågvolymspinjonger i pinjongtillverkningen? Informationen som har samlats in under

5

intervjuerna och mötena analyserades och bearbetades och ligger därmed till grund för studiens empiri. Genom att undersöka den tidigare processen steg för steg har vi förstått vilka

operationer som krävs för att kunna ta fram ett alternativt produktionsupplägg för lågvolymspinjonger.

2.4 Validitet & Reliabilitet

Bryman & Bell (2017) beskriver validitet som att det görs en bedömning på att det som mäts och observeras i studien hänger ihop med det som undersöks. I denna studie har det gjorts ett flertal intervjuer med personer som har relevanta kunskaper inom frågorna. En stor del av informationen som har undersökts i denna studie är dokument som företaget har delats med oss. När teori och kurslitteratur har valts ut har noggrant kontrollerats att det är relevant till det som undersöks.

Bryman & Bell (2017) förklarar att reliabilitet är om det skulle vara möjligt att göra om

undersökningen och om det då skulle komma fram till samma resultat som tidigare. Syftet med reliabilitet är om studien ska utföras av några andra under samma förhållande skulle

slutsatserna vara desamma. I denna studie användes det bara frågor som var relevanta till studien, med det menas att vi frågade bara frågor som berörde arbetet och frågor som vi ansåg behövdes ställas för att kunna samla information för att kunna vara på frågeställningen.

Intervjuer som gjordes var bara med personer som ansågs vara relevanta till området. Sökorden som användes för att hitta vetenskapliga artiklar användes bara de som var relevant till de som studeras.

6 3. TEORETISK REFERENSRAM

3.1 Lean

Lean produktion är en ideologi inom produktion ursprungligen från biltillverkaren Toyota. Ordet ’’lean’’ används för att beskriva ideologin med anledning av att Lean produktion använder mycket mindre resurser jämfört med en konventionell massproduktion. Womack et al. (2007) menar att en lean produktion behöver hälften av de mänskliga resurserna i fabriken, hälften av tillverkningsytan, hälften av verktygsinvesteringarna och hälften av

ingenjörstimmarna för att utveckla nya produkter. Lean produktion kräver även mycket mindre än hälften av lagerhållningen i fabriken, vilket resulterar i mindre defekter samt möjliggör en större variation av produkter (Womack et al. 2007).

Vidare beskriver Womack et al. (2007) att den mest talande skillnaden mellan en konventionell massproduktion och en Lean produktion ligger i skillnaden mellan det slutgilitga målet för de olika produktionerna. Massproduktionen sätter ett begränsat mål för sig själv – ’’Tillräckligt bra’’, vilket översätts till ett acceptablet antal defekter, en maximal lagernivå samt ett smalt utbud av produkter. Att förbättra något, menar massproducenterna kostar för mycket eller är att begära för mycket av de mänskliga resurserna. Lean producenterna däremot, riktar endast in sig mot perfektion. Ständig reducering av kostnader, noll defekter, noll lagerhållningen och en oändlig variation av produkter. Den ständiga jakten på perfektion är det som driver ständiga förbättringar.

3.1.1 De 7+1 slöserierna

Krajewski et al. (2019) beskriver att ett av de mer populära systemen som använder sig av dom vanliga leanverktygen är Just-in-time systemet. Just-in-time filosofin bygger på att man

eliminerar slöserier eller ‘’muda’’. I den tidiga litteraturen har man tidigare talat om sju slöserier, men baserat på nytt ledarskapstänk, har författaren adderat ett åttonde slöseri. Därmed är dem 7+1 slöserierna följande:

1. Överproduktion - Tillverkandet av en produkt innan den behövs. 2. Överarbete - att göra mer arbete än vad kunden kräver

3. Väntan - Obalanserade arbetsstationer gör att operatörer förlorar tid 4. Transporter - Onödiga transporter

5. Rörelse - Onödiga rörelser när medarbetarna utför sina jobb 6. Lager - Att lagra mer än vad som är nödvändigt

7. Omarbete - Reparationer och omarbete som inte tillför något värde för kunden 8. Medarbetarnas outnyttjade kreativitet - När man inte tar till vara på och uttnyttjar de

anställdas kunskap och kreativitet

Det första slöseriet, överproduktion, beskriver Krajewski et al. (2019) som tillverkandet av en produkt innan den behövs. Liker (2004) beskriver detta vidare som att man tillverkar en

produkt innan en order är lagd, och att detta orsakar onödig överbemanning, lagerhållning samt transportkostnader. Överarbete, som Krajewski et al. (2019) menar är att göra mer arbete än vad kunden kräver. Liker (2004) väljer som föregående, att beskriva slöseriet som överarbete eller inkorrekt arbete och menar att det är att vidta onödiga processteg för att processa

produkterna. Slöseri genereras genom att förse kunden med högre produktkvalitet än vad som är nödvändigt. Väntan är ett slöseri som Krajewski et al. (2019) beskriver som obalanserade arbetsstationer för att operatörerna förlorar tid. Här beskriver Liker (2004) väntan som operatörer som spenderar sin tide genom att titta på en automatiserad maskin eller att

7

helt enkelt inte har något arbete att utföra på grund av processförseningar, maskinstopp eller flaskhalsar. Det fjärde slöseriet, transporter, förklarar Krajewski et al. (2019) som samtliga onödiga transporter som sker inom företaget. Liker (2004) väljer at benämna slöseriet som onödiga transporter eller all typ av forsling, som att forsla produkter i arbete (PIA) under långa distanser, utföra ineffektiva transporter, eller att flytta material och produkter in eller ut ur förråd eller mellan processer. Rörelse, som Krajewski et al. (2019) beskriver är onödiga rörelser som medarbeterare gör när de utför sina jobb har en liknande beskrivning från Liker (2004). Liker beskriver slöseriet som all onödig rörelse medarbetere måste göra medans deras uppdrag utförs, till exempel att leta efter, sträcka sig efter eller att behöva stapla

verktyg,produkter et cetera. Alla fotsteg som medarbetare behöver ta är också ett slöseri. Det sjätte slöseriet i ordningen är lager, och Krajewski et al. (2019) beskriver att slöseri är när man lagrar mer än vad som är nödvändigt. Liker (2004) beskriver slöseriet vidare som ett överskott på råmaterial, produkter i arbete (PIA), eller färdiga produkter orsakar längre ledtider,

föråldrande produkter, skadade produkter, transport och lagerkostnader samt förseningar. Onödig lagerhållning gömmer även problem som en obalanserad produktion, försenade

leveranser från leverantörer, defekter, maskinstopp och långa omställningstider. Med omarbete, som är det sjunde slöseriet i ordningen menar Krajewski et al. (2019) att det handlar om att göra reparationer och omarbete som inte tillför värde till kunder. Liker (2004) väljer att beskriva slöseriet som defekter, det vill säga att man producerar defekta produkter. All reparation, skrot, utbytesoperationer och inspektering betyder slöseri med tid och resurser. Slutlige, det åttonde och sista slöseriet beskriver Krajewski et al (2019) som medarbetarnas outnyttjade kreativitet, när man inte tar till vara på och uttnyttjar de anställdas kunskap och kreativitet. Liker (2004) beskriver det som förlorad tid, förlorade ideér,förbättringar,kompetens, samt möjligheter att lära sig något när man inte lyssnra på eller engagerar sina medarbetare. Liker (2004) menar att det största och grundläggande slöseriet är överproduktion med anledning av att det genererar flest av de andra slöserierna.

Målet med ett Lean-system är därmed att försöka eliminera de åtta slöserierna, endast producera tjänster och produkter när dom behövs samt ständigt försöka förbättra de värdeskapande processerna. Ett Just-in-time system organiserar resurserna,

informationsflödena och beslutsreglerna som gör det möjligt för företaget att inse fördelarna med Just-in-time systemet. Genom att synliggöra de områden som är i behov av förbättring, bidrar lean till ständiga förbättringar inom kvalitet och produktivitet. Det japanska ordet för det här sättet att ta sig an processförbättringar kallas för kaizen. Det viktiga med kaizen är att förstå att överflödig kapacitet eller lager ofta gömmer underliggande problem med processerna där man producerar en tjänst eller produkt. Lean systemet förser ledningen med en mekanism som avslöjar problemen under ytan genom att systematiskt sänka kapacitet eller lagernivåer till att problemet är blottat (Krajewski et al. 2019).

3.1.2 Push/Pull metoder

De flesta företag som följer leanprinciperna använder sig av pull-metoden, alltså ett dragande system där kundens behov styr produktionen av en tjänst eller vara. Motsatsen till pull-metoden är Push-metoden som används i mer konventionella produktionssystem som inte följer

leanprinciperna. I dessa system använder sig företagen ofta av prognoser för kundernas behov där man producerar varorna innan kunden har lagt order (Krajewski et al. 2019).

8

3.1.3 Flexibel arbetskraft

Anställda kan bli tränade att utföra mer än ett typ av arbete, vilket ger en mer flexibel arbetskraft. En fördel med flexibel arbetskraft är att de anställda kan rotera mellan

arbetsstationer för att underlätta vid till exempel stationer som är flaskhalsar. En annan fördel är att arbetarna kan kliva in och utföra arbete istället för deras kollegor som blir sjuka eller är lediga. Något att beakta är att om man beordrar anställda att utföra arbete som de under normala omständigheter inte utför, kan det medföra temporärt att effiktivteten sänks. I andra fall kan arbetsrotation leda till en uppiggande effekt hos de anställda. Ju mer anpassad en tjänst eller produkt är, desto större är företagets behov av en flexibel arbetskraft med många

kompetenser (Krajewski et al. 2019).

3.1.4 Ställtid

Övergången från den sista godkända delen av en produktkörning av exempelvis produkt A till den första bra delen av nästa produktkörning exempelvis produkt B (World class

manufacturing, 2021). Ahlsen & Petersson (2019) definierar ställtid på samma sätt och förklarar även ställtiden bör vara så kort som möjligt för att skapa förutsättningar för att tillverka i mindre mängder.

3.2 Processanalyser

Sörqvist (2004) beskriver att använda företagets processer som underlag för att identifiera och förstå förbättringsmöjligheter ger många fördelar. Arbetet får en logisk struktur då man följer en process eftersom denna speglar hur verkligheten bedrivs samt hur arbetet utförs, till skillnad från om man utgår från en funktionell struktur. Möjligheterna att studera verksamheten utifrån ett kund- och helhetsperspektiv ökar drastiskt. Tvärfunktionella problem och mindre

optimeringar kan enklare identifieras. Det finns många olika metoder och sätt att angripa en processanalys. Nedan följer ett antal tekniker.

3.2.1 Processintervjuer.

Problem och brister kan i många fall enkelt identifieras genom att man direkt intervjuar de medarbetare som är verksamma inom en process beskriver Sörqvist (2004). En vanlig teknik vid processintervjuer är att följa processens flöde steg för steg och intervjua de aktörer som ingår i processen. Ofta är det fördelaktigt att utföra analysarbetet mot processens flöde eftersom senare led vanligtvis vet mer om tidigare leds utförande än tvärtom. Särskilt intressant är det att studera de gränssnitt som uppstår i övergångar mellan en verksamhets olika avdelningar, enheter och funktioner, eftersom förekomsten av problem, brister och missuppfattningar brukar vara stor där. Processintervjuer kan utföras personligt, via telefon eller med hjälp av enkäter. Viktigt är att vinna förtroende hos de medarbetarna som intervjuas, varför valet av lämpliga intervjuare är mycket kritiskt. Viktigt är dessutom att noga planera undersökningen och säkerställa att de frågor som skall ställas både är de rätta och tydligt utformade.

3.2.2 Tidsanalyser

Sörqvist (2004) beskriver att analysera hur tid förbrukas och fördelas i processen kan

synliggöra intressant förbättringsmöjligheter. Tid är en kritisk resurs som de mestadels råder brist på, samtidigt som den är betydelsefull både för verksamheten och för dess kunder. Att genomföra studier av tid brukar oftast vara relativt enkelt. Ett vanligt sätt att analysera en process är att studera dess totala genomloppstid och sedan succesivt bryta ned denna i ledtider för olika delprocesser och aktiviteter. Processens ledtid kan även delas in i värdeskapande arbete, omarbete, ställtid, tid för kontroll, väntetid, etc. För att få fördjupad förståelse för hur den totala processtiden disponeras.

9

3.2.3 Flödesanalyser

En process kan analyseras utifrån sitt flöde. En enkel flödesanalys kan genomföras genom att man kritiskt granskar processens flödesschema med avsikt att identifiera onödigt arbete, komplexa strukturer, behov av att flytta arbetsuppgifter, relationen till verksamhetens

avdelningar och funktioner samt eventuella otydligheter. Mer avancerad flödesanalys kan ske genom mätningar, logistisk analys, undersökning av processens funktion, identifiering av flaskhalsar etcetera (Sörqvist,2004).

3.2.4 Riskanalyser

En viktig typ av processanalys är att i förebyggande syfte systematiskt identifiera de problem och brister som skulle kunna inträffa och därefter förhindra deras möjlighet att inträffa. Detta kan ske med hjälp av en riskanalys. Två vanliga metoder är Feleffektsanalys (FMEA) och felträdsanalys (FTA) (Sörqvist,2004).

3.3 Produktionslayouter 3.3.1 Fasta positioner

Fasta positioner används oftast vid tillverkning av stora produkter med låga volymer.

Tillverkningen sker vid en specifik plats och det är arbetskraften samt materialen som förflyttas till platsen. Vid många tillfällen krävs det även specifika kompetens hos medarbetarna som jobbar i den fasta positionen. Det är en log möjlighet att atomisera tillverkningen för det oftast saknar möjlighet av att standardisera tillverkningen. I fast position används det främst för produkter som är stora och tillverkas i små volymer exempelvis som flygplan och fartyg (Bellgran et al. 2005).

3.3.2 Funktionell verkstad

I en funktionell verkstad placeras samma typer av maskiner på samma ställe. Ett exempel är att alla svarvar är lokaliserade på en och samma plats i fabriken. Funktionella verkstäder är

vanligast bland fabriker som har en tillverkning av låg volym men har ett stort utbud av artiklar som ska tillverkas. Hos den funktionella verkstaden brukar den interna logistiken bli långa och att det oftast bildas lager mellan dem olika delarna inom företaget. Det beror oftast på olika detaljer tillverkas och transporteras mellan olika delar i fabriken under tillverkningen (Bellgran et al. 2005).

3.3.3 Flödesorienterad verkstad

I den flödesorienterade verkstaden är layouten fördelad så att alla maskiner som tillhör till samma produktframkallning placeras på samma ställe. I den flödes orienterade verkstaden produceras det oftast i små variationer som även kan kallas för produktfamilj. Den

flödesorienterade verkstaden bygger ofta sin produktframtagningsprocess genom att placera dem dyra maskinerna, som även kan kallas för nyckelmaskiner, först så att de aldrig står still

(Bellgran et al. 2005).

3.3.4 Linjebaserad layout

En linjebaserad layout används ofta vid massproduktion. I den linjebaserade layouten är maskinerna placerade i produktionsordning och oftast med någon typ av materialtransport mellan. Materialtransporten är ofta en typ av band där produkterna får stanna vid olika operationer för att sedan föras vidare till nästa station. Bemanningen av arbetsstationerna vid stoppen är längs med produktbanan och i den mängden att tiden räcker och inte skapar lager

10

3.4 Bearbetningsmetoder

I detta avsnitt beskrivs de bearbetningsmetoder som nämns i rapporten.

3.4.1 Svarvning

Det börjar med att arbetsstycket sätts fast mellan en chuck och dubb i maskinen. Sedan används ett frånskiljande verktyg som rör sig parallellt och inåt mot arbetsstycket medan arbetsstycket roterar. Den frånskiljande verktyget skär sedan bort spån får arbetsstycket som roterar i hög hastighet. Med denna metod skapas en rund del (Gnosjoregion, 2021).

3.4.2 Splinesrullning

Splinetillverkning är en metod som används för att skapa form eller räfflor på exempelvis axlar. Det görs för att det ska passa i en motsvarande invändig profil på et spåret annan axel eller tillämning. Spåret på den invändiga skapas med högs möjlighet med dragbrotschning eller brotschning (Qimtek, 2021).

3.4.3 Kuggfräsning

Arbetsstycket monteras fast axiellt vinkelrätt mot den själva skärverktygets axel. Verktyget körs sedan längst arbetsstycket axel som fräser ut kuggdalen. Efter det roteras arbetsstycket ett kuggsteg runt och fräsningen upprepas tills arbetsstycket är klar. För att skapa de snedställda kuggarna så vinklas själva skärverktyget. Under fräsningen så roteras arbetsstycket sakta i samma tid som verktyget förs längs arbetsstyckets axel (Manufacturingguide, 2021).

3.4.4 Härdning

Det första steget för sätthärdning är att värma upp delen och sedan tillsätta kol, kväve eller en blandning av dessa i en inert atmosfär. Vad som händer är att tillsatsen diffunderar till ytan på delen och materialstrukturen ändras (Carlsson et al. 2001).

3.4.5 Riktning

Riktning används när detaljen exempelvis vobblar eller inte når toleranserna som företaget har. Det finns olika metoder men de vanligaste är att använda en riktningsmaskin. Denna metod är viktig eftersom materialet kan bli utmattat från formförändring samt börjar att vibrera

(Kokusaiusa 2013).

3.4.6 Rundslipning

Rundslipning börjar med att arbetsstycket spänns fast i en chuck, och för större detaljer brukar det användas en motdubb och ibland även stöddockor. Det görs för att motverka vibration och flex som kan försämra slipresultatet. Andra steget blir att arbetsstycket och slipskivan roteras i motsatta håll. För slipytor som är mindre än själva slipskivan så räcker det med att föra in arbetsstycket mot slipskivan. För större ytor så förs slipskivan längs ytan. Sedan slipas arbetsstycket till den önskade diametern (Manufacturingguide, 2021).

3.4.7 Profilkuggslipning

Innan själva slipningen sker så har kuggtvärsnittets material förts bort med hjälp av en

frånskiljande kuggformande bearbetningsmetod. Det görs för att denna metod endast finslipar kuggarnas ytor. Arbetsstycket sätts fast medan det roterande silpverktyget körs längst

kuggspåret (Manufacturingguide, 2021).

3.5 Värdeflöden för lågvolym och högvolym

Lane (2007) menar att separera produktionen till två eller flera värdeflöden (value streams), antingen genom att kategorisera på produktvariant eller genom hög- och lågvolyms produkter,

11

är ett bra sätt att undvika allokeringar inom företaget. Tanken är att hantera produktflödet som en helhet istället för att hantera funktionella avdelningar. Att gå mot en värdeflödeshantering (Value stream management) har många fördelar. En fördel specifikt relaterad till

produktkostnad, är att cheferna för värdeflöden kommer att behöva dela gemensamma resurser från avdelningar med supportfunktion (Produktutveckling, inköp,kvalitet) och i och med det, kommer även ekonomi behöva hitta nya sätt att fördela kostnader. Chefer för värdeflöden kommer vilja att dessa kostnader blir korrekt och proportionellt fördelade, vilket även uppmuntrar dem till att hantera och mäta hur de gemensamma resurserna används och

allokeras. Studier som visar hur människor i dessa avdelningar spenderar sin tid leder till mer exakta kostnader och nästan alltid till förbättringsmöjligheter. Så fort en chef förstår hur den spenderade tiden är fördelad på de olika produkterna inom olika avdelningar, kan hen börja arbeta med personalen för att utveckla en bättre metod att allokera kostnader med bättre precision. Detta kommer också visa vilka aktiviteter som behöver förbättras.

Lane (2007) summerar sina rekommendationer enligt följande.

• Att separera produktionen till värdeflöden genom produktvariant eller hög- och lågvolym samt utamana varje värdeflödeschef att reducera kostnader genom att bättre förstå de allokerade kostnaderna.

• Samla data som visar arbetsfördelning hos supportavdelningar som

inköp,planering,produktutveckling och försäljning, för att sedan utveckla en mer precis siffra för allmänna omkostnader för både hög- och lågvolymsprodukter.

• Samla data som visar arbetsfördelning för indirekt personal för både hög- och lågvolymsprodukter.

3.6 Tillverkningsvolymens konsvekvenser

Marknadskonkurrensen är hård och har intensifierats på grund av globaliseringen, därför har företag upplevt ett ökat tryck för att förbättra cykel- och leveranstider samt uppnå en hög nivå av flexibilitet. Lean-principer har utformats och implementerats för att svara på dessa

marknadsförändringar. Lean-principerna syftar dock vanligtvis till att hjälpa tillverkare med låg mix och hög volym (LMHV). Motsatsen, hög mix, låg volym (HMLV) innebär att tillverkaren producerar en mängd olika produkter och i mycket mindre partier (Hussain et al. 2020).

Lean produktion använder sig av tillverkningspartier som är så små som möjligt. Ett parti är en kvantitet av produkter som processas tillsammans. Små partier ger fördelen att det reducerar de genomsnittliga lagernivåerna jämfört med större partier. Små partier passerar också

produktionssystemet snabbare än stora partier eftersom det inte blir lika mycket väntan på material. Om en defekt dessutom upptäcks, så skapar större partier större störningar eftersom det tar längre tid att gå igenom dem. Små partier hjälper till att uppnå en uniform

arbetsfördelning samt förebygger överproduktion. Större partier allokerar större del kapacitet i de olika operationerna och kan därför komplicera produktionsplaneringen. Små partier kan jongleras med mer effektivt, vilket möjliggör för planerarna att på ett effektivt sätt uttnytja kapacitet (Krajewski et al. 2019). Kraven för Lean i lågvolymsproduktion skiljer sig väldigt mycket från Lean i högvolymsproduktion med utgångspunkt i det traditionella Toyota Production System (Buetfering et al. 2016). Eftersom komplexitet och dynamik är de huvudsakliga egenskaperna för lågvolyms-produktion, är det svårare att framgångsrikt introducera Lean-principer i denna produktionsmiljö. Utmaningen med att introducera Lean i lågvolymsproduktion är svår att övervinna och inte alla Lean-tekniker och metoder kan implementeras (Buetfering et al. 2016).

12

Studier visar att Lean-teknikerna SMED och TPM fungerar mycket bra i lågvolymsproduktion. Dessa ökar drifttiden och gör processra mer produktiva. Reducerade ställtider möjliggör också en flexibel produktion där tillverkaren kan mer effektivt producera ett bredare utbud av

produkter. Andra metoder såsom effektivisering av processer, 5S och operatörsengagemang är lämpliga metoder att använda aktivt (Buetfering et al. 2016). 5S är en metod som ursprungligen utvecklats inom den japanska produktionsfilosofin med avsikt att skapa ordning och reda i fabriker. Sörqvist (2004) menar även att det numera är lika relevant med ordning och reda i verksamhetens samtliga delar och i alla typer av företag och organisationer. 5S kan därför lik väl gälla tjänsteproduktion,administration eller innehållet i ett datornätverk. De fem S:en kommer från fem japanska ord som i översättning till svenska kan betecknas som sortera, strukturera,städa, standardisera samt självdisciplin.

Även om små partier har många fördelar för produktionen, så bär dem med sig nackdelen med en ökad omställningsfrekvens. En omställning är en rad aktiviteter som behöver utföras för att ändra eller justera en process mellan olika partier som produceras. Omställning är i sig själv en process som kan effektiviseras. Normalt så tar en omställning lika lång tid att utföra oavsett storlek på parti som ska produceras. Därför kan många små partier istället för flera stora partier, resultera i slöserier i form av operatörer, utrustning och material står stilla längre perioder. Omställningstiderna måste vara korta och störningsfria för att för att man med fördel ska producera i små partier (Krajewski et al. 2019).

Lane (2007) menar dessutom att frekventa omställningar i en lågvolymsmiljö kommer att visa lägre tillänglighet för maskiner, samt förluster orsakade av skrot som skapas vid omställningar kommer att ytterligare minska maskinens prestanda. Eftersom tillgänglighet och prestanda båda är en del av Overall Equipment Effectiveness (OEE) ekvationen, kommer maskinen att snabbt hamna i fokus.

3.6.1 Standardiserat arbetssätt

Den mest effektiva metoden för att producera den bästa kvaliteten är enligt Lane (2007) att jobba med att standardisera arbetssätt. Standardiserat arbetssätt är nödvändigt för alla kritiska och repetativa processer, det är en grundläggande förutsättning för förbättringar. Utan en standardiserad metod har man inget att jämföra förbättringar mot. Standardiserat arbetssätt är den bästa metoden för att upprätthålla kvalitet, därför ökar den även output i produktionen. Det är även ett ledningsverktyg som möjliggör att se om något avviker från det normala. I en lågvolymsmiljö kan det däremot vara svårt att hantera standardiserat arbetssätt på ett lika sätt som i en högvolymsmiljö på grund av den höga mixen av produkter. Därför rekommenderar författaren följande alternativ för lågvolymsmiljö:

• Välj de 20 procent mest producerade produkter och utveckla arbetsstandareder för varje typ eller kategori i denna grupp.

• Gruppera produkter i produktfamiljer och utveckla arbetsstandard för varje produktfamilj.

• Skriv generella arbetsstandarder för processer som omställningar, inspektioner, montering och så vidare.

3.6.3 Förbättringar vid överkapacitet

Lane (2007) beskriver även att det är vanligt under att man låter skickliga operatörer i en lågvolymsmiljö fylla på och förbereda sitt eget material. Detta är ett område med

förbättringspotential. Lane (2007) frågar sig själv varför man ska förlora kapacitet genom att ha skickliga och erfarna operatörer utföra materialpåfyllningsarbete som någon annan kan göra?

13

Skickliga operatörer bör ha dedikerad materialpåfyllning som hämtar material, verktyg och annat förbrukningsmaterial. Vid överkapacitet kan företaget dock välja att använda de som arbetar med att fylla på material någon annanstans, där de kanske behövs bättre.

14 4. RESULTAT

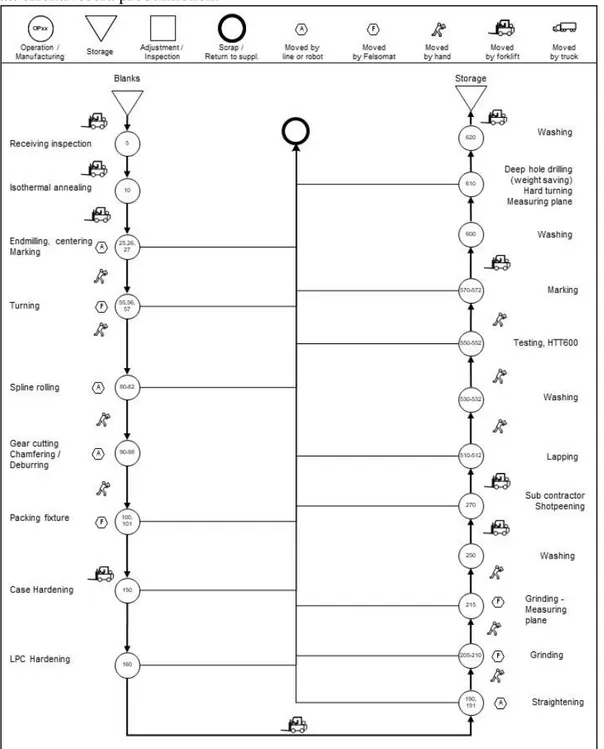

4.1 Processanalys nuvarande produktionsflöde

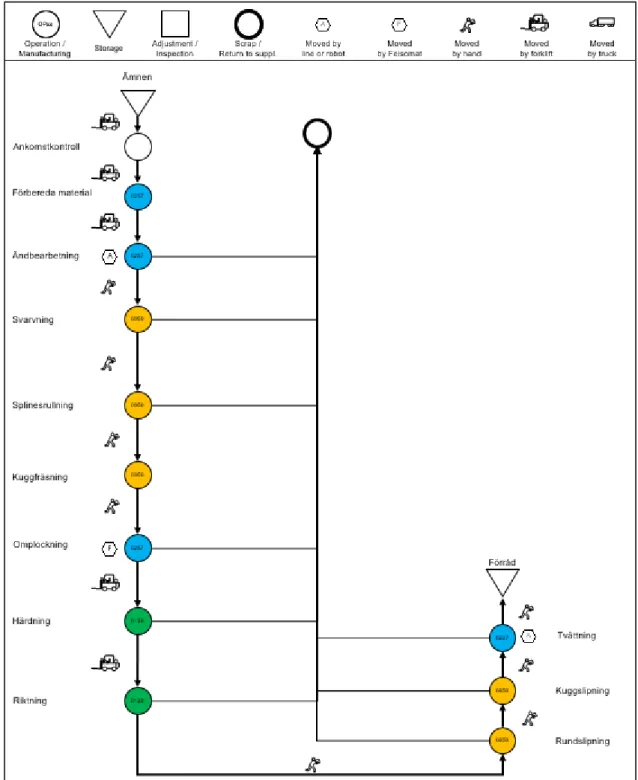

I nuläget produceras nästan alla företagets pinjonger på avdelningen med nummer 6237. Pinjongerna genomgår en rad olika operationer innan de når respektive monteringsbana där de monteras in i antingen en slutväxel eller vinkelväxel. Pinjongerna flyttas manuellt mellan operationerna i staplar om ca 64 st för att sedan matas automatiskt från stapel in i operationens maskin. Produktionssystemet består av singeluppställda maskiner i ett flöde där man placerat maskinerna för att få ett så rakt flöde som möjligt. Figur 3 beskriver det generella flödet för pinjonger på GKN, vilket betyder att alla operationer i figuren inte ingår hos de olika

pinjongartiklarna. I flödet, och generellt på GKN jobbar man med standardiserat arbetssätt för att effektivesera produktionen.

15

Flödet i figur 3 börjar i operation 5 med en ankomstkontroll där en första inspektion av det mottagna pinjongämnena från leverantör utförs. Sedan glödgas pinjongämnena innan det lämnas över och pinjongavdelningen tar över processen. I operationsnummer 25 får

operatörerna information om dagens planering och prioritering som är framtagen av företagets planeringsavdelning. Här planeras både högvolymsvarianter och lågvolymsvarianter in för produktion. En vanlig förbrukning för högvolymsartiklar ligger på mellan 600-800 pinjonger per dygn, medans lågvolymsartiklarna kan ligga så lågt som 1-10 per dygn. Vidare i operation 25 ändbearbetas sedan de glödgade pinjongämnena, detta för att få rätt längd på pinjongerna samt skapa referensplan som kommer att användas under senare operationer. Efter

ändbearbetningen matas pinjongerna in i en svarv (Operation 55) för att svarva diametrar för bland annat lager och tätningar. När pinjongerna är svarade är nästa steg operation 80,

splinesrullning. Splinesrullning görs för att skapa splines på pinjongen. Splines finns på pinjongen för att sammankoppla vinkelväxeln med slutväxeln via bilens kardanaxel. När splinesrullningen är utförd går pinjongerna vidare till en operation som kallas för kuggfräsning (operation 90). I kuggfräsoperationen formas pinjongens kuggar. Kuggarnas antal och

utformning ser olika ut för olika artikelnummer och kuggarnas uppgift är att leda kraften vidare genom ett kronhjul som sitter på antingen en differential eller en röraxel.

När kuggarna är frästa behöver pinjongerna packas om i operation 100 från stapeln de hittills har blivit transporterad i, till fixturer som klarar av nästa operation i ordningen, vilket är härdoperationen (operation 150-160). I härdugnen placeras hela fixturer där pinjongerna får härda i flera timmar. Mellan ompackning och härdningsoperationen transporteras pinjongerna automatiskt via förarlösa truckar som navigerar i fabriken med hjälp av ett lasersystem. Efter pinjongerna har härdats i ett antal timmar i hög temperatur så finns de risk att formen har ändrats. Därför mäter man kast i nästkommande operationen.

Pinjongerna sätts då upp i en maskin som mäter hur mycket pinjongerna kastar, är detaljerna innanför förutbestämd specifikation går de vidare direkt till nästa station, är detaljerna utanför specifikation, riktas pinjongerna upp omgående i samma operation (operation 190). Nästa steg i flödet är operation 205, rundslipning. I rundslipningen slipas de diametrar, som tidigare

svarvades fram i svarvoperationen, tills att de uppnår rätt ytfinhet samt korrekt diameter. Den sista bearbetande operationen i flödet är operation 215,kuggslipning. I kuggslipningen slipas kuggarna för att få rätt form och ytfinhet. Det är en kritisk operation att få kuggarna rätt slipade, detta för att pinjongen tillsammans med kronhjulet inte skall orsaka missljud eller vibrationer i slutprodukten. Efter tidigare nämnda operationer är pinjongerna nu

färdigbearbeteade och kvar i flödet är tvätt operationen, där detaljerna tvättas för att få bort eventuella spånor och annan oönskad smuts.

Operation 270, kulpening, är en operation som är förlagd hos en utomstående leverantör. Operation 510 är en operation som heter lappning och utförs inom företaget. Operation 550-552 är en testoperation för att se att pinjongen är inom specifikation. I operationen efter, 570-572 märks detaljerna för i spårbarhetssyfte och slutligen i operation 610 borras en del pinjonger i viktbesparingssyfte.

I det nuvarande produktionsflödet för lågvolymsartiklar producerar man enligt pushmetoden. Varje artikel har en lägsta nivå, som när den uppnås, triggar en startorder. Vid startorder startas en hel pall med ämnen, oavsett orderantal från kund och sedan används de pinjonger man hade behov av och lagerför sedan resterande pinjonger.

16

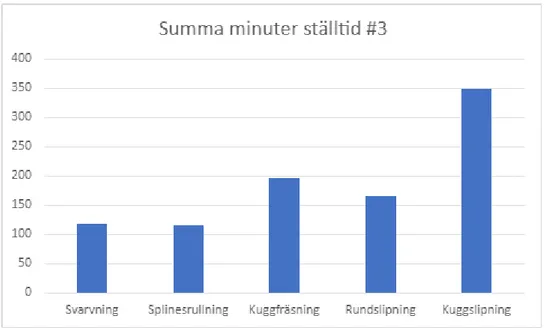

4.1.1 Eliminerad ställtid

Nedan följer ett räkneexempel för tre olika pinjongartiklar som under intervju med chefen för pinjongavdelningen,framkommit hade varit fördelaktigt att bryta ut från det ordinarie

pinjongflödet. Under intervju framkom det även att dessa tre artiklar ofta orsakar längre omställningstid än planerat, framförallt i kuggsliparna. Det skulle även visa sig stämma när ställtiderna räknades fram. Nedan är den genomsnittliga summan av ställtiden per år för

pinjongartiklarna 1,2 och 3. Ställtiderna räknades fram genom att analysera de tre senaste årens registrerade ställtider i företagets tidsanalysprogram Axxos, sedan räknades den genomsnittliga tiden.

Figur 4 - Eget diagam ställtid

17 Figur 6 - Eget diagram ställtid

Det sista diagrammet räknar om den totala ställtiden för samtliga tre artikelnummer till timmar och visar en total genomsnittlig ställtid på 36,03 timmar per år.

18

4.1.2 Prototypavdelningen

Prototypavdelningen är en avdelning där företaget har möjlighet att ta fram avancerade

prototyper i ett tidigt projektstadie. Prototypavdelningen består av en verkstadsdel, där det finns svarvar,fräsar,slipar och så vidare (se figur 8), samt en provningsdel med avancerade

provbänkar där man har möjlighet att utföra olika tester och mätningar och demontera produkter för analysarbete. Figur 8 beskriver verkstadsdelen som under intervju har framkommit innehåller rätt maskiner för att utföra samma typ av bearbetning som i den ordinarie tillverkningen. Prototypavdelningen är i dagsläget inte en avdelning ämnad för serieproduktion utan är en verkstad för framtagning av prototyper.

Vid en jämförelse av maskiner och utrustning från det ordinarie flödet så visade det sig att den första operationen i pinjongtillverkning, ändbearbetning, inte går att utföra på

prototypavdelningen med den befintliga utrustningen som fanns på plats, men däremot var det möjligt att utföra de fem operationerna svarvning, splinesrullning, rundslipning, kuggfräsning och kuggslipning. Prototypavdelningen är inte en serietillverkande avdelning vilket betyder att det räcker att bemanna avdelningen under normala arbetstider (7–16) för att klara av dagens arbetsbelastning. Under intervju har det framkommit att det finns en viss överkapacitet i nuläget.

19

4.2 Nytt lågvolymsupplägg

Det nya upplägget för tillverkning av lågvolymspinjonger har tagits fram med hjälp av intervjuer som har utförts under arbetets gång. Intervjuerna har bidragit till förståelse för hur det nya flödet kan se ut och vilka möjligheter som finns. Det nya flödet är skapat utifrån den information som har samlats in samt de begränsningar som finns. Det nya förslaget beaktar de maskiner och utrusning som redan finns hos GKN vilket betyder att inget inköp av utrusning eller maskiner är nödvändigt. Nedan är en beskrivning av det nya lågvolymsupplägget där 6237 är pinjongavdelning och 6950 är prototypavdelningen. Sammanfattningsvis är det fem

operationer som bryts ut från det ordinarie flödet och det är svarvning, splinesrullning, kuggfräsning, rundslipning och kuggslipning. Figur 9 visar ett flödesschema för det nya

lågvolymsupplägget. De olika färgerna visar på vilken avdelning som operationerna utförs. Blå representerar pinjongavdelning, orange representerar prototypavdelning och grön representerar härdavdelningen. Det var två specifika operationer som behövdes utredas lite mer än de andra och det är ändbearbetning och omplockning. Här under kommer processen till lösningarna till dessa två operationerna förklaras.

Ändbearbetning

Vid en intervju som gjordes med prototypchefen framkom det att de inte har korrekt utrustning på avdelningen för att utföra ändbearbetning hos dem.Vid intervju med chefen för

pinjongavdelningen framkom det information om att ändbearbetningen kan göras hos dem och att det inte är någon typ av störning för dem. Det väckte en annan fråga hos oss, om det var möjlig att starta operationen utan att starta en hel pall med ämnen för att inte överproducera. Denna fråga diskuterades med chefen för pinjongavdelningen och vi kom fram till att det är möjligt om prototyp kunde förbereda egna pallar med ämnen manuellt.

Omplockning

Under intervju förklarades processen för omplocket hos prototyp, hos prototyp skulle det behövas gradas först i en maskin sedan manuellt plocka om. Vi tyckte att det var lite osmidigt så vi började leta efter en annan lösning för den operationen för det nya lågvolymupplägget. I en intervju med chefen för pinjong diskuterades det om det är möjligt att köra omplockningen där för att sedan kunna följa ordinarie flöde till härdning. Chefen för pinjong tyckte att idén är möjlig för att den operationen inte anses som ett problem med lågvolymer, i

20 Figur 9 - Flödesschema nytt lågvolymsupplägg

21

Med hjälp av informationen som vi har samlat in under intervjuerna föreslås att

ändbearbetningen bör ske i pinjongavdelningen, prototyp bör även förbereda pallen med ämnen inför operationen. Operationerna som kommer att brytas ut till prototyp är svarvning, splinesrullning och kuggfräsning. Det görs för att eliminera ställtiden hos pinjongavdelningen. Efter kuggfräsningsoperationen så kommer omplocket, som har föreslagits av oss efter en utredning, att det ska ske hos pinjongavdelningen. Det blir smidigare på detta sätt för prototyp skulle behöva grada pinjongerna och sedan ompacka dem manuellt medan pinjongavdelningen har en maskin som gör båda stegen automatiskt.

22 5. ANALYS

5.1 Nytt lågvolymsupplägg

Om layouten för det nya upplägget jämförs med teorin så liknar det en funktionell verkstad enligt Bellgran et al. (2005). Det nya flödet liknar en funktionell verkstad eftersom alla maskiner är grupperade, och med det menas att exempelvis alla svarvar är lokaliserade på en och samma plats. Det ser ut så både hos pinjongavdelningen och prototypavdelningen. För att både avdelningarna har sina maskiner grupperade på det här sättet anses det vara en funktionell verkstad utifrån Bellgran et al. (2005).

Det nya flödet rekommenderas att följa en pull-metod som tillverkningsstrategi som är

anpassad för att reducera överarbete. Pull implementeras genom att tillverkningen sker utefter efterfrågan samt att antalet som tillverkas är utifrån kundens behov. Det insåg vi när vi

resonerade att ändbearbetningen ska ske i pinjongavdelningen och att prototyp har möjligheten att skapa sina egna pallar med ämnen. Det skapar en möjlighet att jämförelsen med den nya flödesidén med teorin Krajewski et al. (2019) som förklarar att det nya flödet speglar en pull-metod. Vid samma operation och för att prototyp kan styra antalet som ska tillverkas genom att skapa sin egen pall med ämnen anser vi att överproduktion elimineras. Överproduktion är en av dem 7+1 slöserierna som Krajewski et al. (2019) nämner. Liker (2004) förklarar även att det skapas onödiga lager och att det även reducerar transportkostnaden. Detta kommer att utföras så att den ansvariga personalen för det nya produktionssystemet, förbereder pallar med exakt antal pinjonger i, som sedan matas in i första operationen. I det gamla produktionssystemet startade man istället en hel pall med ämnen, använde de pinjonger man hade behov av och lagerförde sedan resterande pinjonger. Med det nya produktionssystemet för lågvolymsartiklar kommer lagerhållningen att minska i samma takt som att överproduktionen minskar. Mindre antal pinjonger producerade betyder mindre lagerhållning. Lager är även en av de 7+1 slöserierna som Krajewski et al. (2019) beskriver som är icke värdeskapande som söks att elimineras i bästa fall eller reduceras. Liker (2004) skriver även att onödig lagerhållning gömmer även problem som exempelvis långa omställningstider.

Det nya förslaget att förbereda material innan ändbearbetningen eliminerar många slöserier tack vare den möjligheten att styra antal pinjonger som ska tillverkas på grund av det nya produktionssystemet. De slöserier som eliminerats utifrån de 7+1 slöserierna som Krajewski et al. (2019) beskriver är ganska många. Tidigare har vi nämnt några slöserier som elimineras men det är ytterligare ett slöseri som är omarbete, som påverkas av den nya möjligheten. Det slöseriet reduceras eftersom partistorlekarna minskar. Det tar längre tid att gå igenom och sortera fram eventuella defekter på ett större parti än ett mindre parti pinjonger. Krajewski et al (2019) förklarar att omarbeta detaljer skapar inget värde hos kunden och att det är ett slöseri som ska försöka elimineras. Liker (2004) beskriver slöseriet är att det tillverkar defekta produkter som slösar på tid och resurser.

Figur 10 - Operationsschema nytt lågvolymsupplägg

När det görs en överblick på det nya flödet är det så att det är viktigt att ha en flexibel arbetskraft som Krajewski et al. (2019) beskriver. Det är viktig med flexibel arbetskraft eftersom de olika avdelningarna i företaget måste samarbeta för att det nya flödet ska fungera. Enligt Krajewski et al. (2019) är en flexibel arbetskraft när de anställda blir tränade att utföra

23

mer än ett arbete och det är viktigt för att i det nya flödet ska det samarbetas mellan olika maskiner och avdelningar. För att prototypavdelningen ska börja jobba med pinjonger i låg volymsproduktion och samtidigt med att producera prototyper så kommer avdelningen utföra mer arbete än tidigare. För att det kommer att produceras två olika typer av produkter i avdelningen är det nödvändigt att ha flexibel arbetskraft. Det nya flödet flyttar över fem operationer till prototyp som är dem som syns i figur 10 och är markerade i orange, dessa fem operationer är dem faktorerna som skapar mer jobb för prototypavdelningen. Anledningen att bara dessa fem operationer bryts ut är för efter intervju med prototyp chefen har det kommit fram information att prototypavdelningen inte har tillgänglighet till alla maskiner som krävs för att tillverka en pinjong. För att dem fem olika operationer kommer att brytas ut från dagens produktionssystem kommer det att vara viktigt att kunna samarbeta mellan dem olika operationerna. Samarbete mellan avdelningarna kommer vara viktigt för att pinjongerna kommer att åka mellan dessa avdelningar fyra gånger för att kunna slutföra produkten. För samma anledning är det viktigt att ha en flexibel arbetskraft är för medarbetarna kommer att rotera mellan de olika operationerna. I och med det ökade antalet lågvolymsartiklar i det gamla produktionssystemet, ställs det högre krav på flexibilitet hos de anställda. Fler artiklar betyder flera olika sätt att ställa om utrustningen till vilket i sin tur medför att tiden för

omställningsarbetet ökar. Utav information som har getts är det en del artiklar går det väldigt lång tid mellan produktionstillfällena vilket gör det svårare att ställa om maskinerna till att producera specifikationsenliga pinjonger. Om en omställning tar längre tid än planerat så blir både personal och utrustning stillastående. Det skapar väntan som är en till slöseri som

Krajewski et al. (2019) beskriver som bör elimineras för det är ett icke värdeskapande aktivitet. Aktiviteten förklarar även att det är när det tar längre tid i en operation blir flödet obalanserad och resulterar i ett slöseri. Liker (2004) förklarar det även att det är när en operatör får stå och vänta på exempelvis nästa processteg eller helt enkelt att operatören inte något arbete på grund av exempel processförsening. Detta slöseri reduceras från pinjongavdelningen på grund av att det kommer att vara mindre lågvolymsartiklar som kommer att tillverkas som resulterar till mindre omställningsarbete.

Innan vårt förslag om att dessa fem operationer skulle brytas ut och flyttas till

prototypavdelningen gjordes det flera intervjuer med prototypchefen. Utifrån de utförda processintervjuerna har det framkommit information om att prototypavdelningen har kapacitet över. Att bryta ut lågvolymsartiklar från det gamla produktionssystemet och flytta en del av det till prototypavdelningen medfört att personalen där kommer att behöva engagera sig i arbetet med det nya produktionssystemet. När Krajewski et al (2019) skriver om outnyttjad kreativitet förklaras det att det är när personalens kunskap och kreativitet inte utnyttjas. Det kommer att utnyttjas när det nya processystemet utnyttjar den kapacitet som är över i avdelningen. Det finns även en nackdel av detta förslag och det är att vi har resonerat fram att det kommer att skapa mer rörelse inom företaget. Det kommer att skapa mer transport i företaget speciellt mellan prototyp och pinjongavdelningen, det kommer att behövas transporteras 4 gånger mellan avdelningarna för varje tillverknings order.

5.2 Bryta ut lågvolymstillverkning

Resultatet av detta arbete visar hur grunden för ett nytt lågvolymsupplägg kan se ut hos

företaget. Med lågvolymsupplägg menas ett nytt upplägg för att hantera pinjonger med en lägre volym separat från pinjonger som produceras i en högre volym. Att separera

lågvolymspinjonger från högvolymsflödet kan ha flera fördelar för företaget. Lane (2009) menar att det är ett utmärkt sätt för att undvika allokeringar inom företaget. Det skulle kunna vara fördelaktigt för företaget att göra detta ur en produktkostnadsynpunkt. Att separera

24

lågvolymstillverkningen och samla data som visar arbetsfördelning hos supportavdelningar inom företaget kan underlätta arbetet med att ta fram siffror för allmäna omkostnader för både hög- och lågvolymsprodukter. En annan fördel med utbrytningen av lågvolymspinjonger till det nya upplägget är att det kan bli lättare för planeringsavdelningen att planera in produktionen av pinjonger med lägre volym. Med ett separat upplägg menar Krajewski et al. (2019) att

planerarna kan uttnyttja den tillgängliga kapaciteten på ett effektivare sätt.

I problemforuleringen för detta arbete beskrevs det att det är en upplevelse inom företaget att det är problem med omställningarna för ett antal produkter. Att bryta ut lågvolymspinjongerna till ett separat flöde betyder inte att ställtiderna elimineras från företaget, utan snarare att de flyttas till en annan avdelning. Buetfering et al. (2016) beskriver att det är svårt att använda sig av samma metoder för högvolymstillverkning som för lågvolymstillverkning men att en lämplig metod att använda är SMED. Att tidigt börja arbetet med att reducera ställtider i det nya föreslagna upplägget kan vara viktigt för att tidigt frigöra kapacitet för ett större utbud lågvolymsprodukter. Buetfering et al. (2016) beskriver precis det att SMED i

lågvolymsproduktion möjliggör en flexibel produktion där tillverkaren ett effektivt sätt producera ett bredare utbud av produkter. Vilket kan vara viktigt för företaget om företaget väljer att bryta ut sin lågvolymsproduktion och över tid bryta ut fler och fler produkter till det nya upplägget. En annan effektiv metod inom lågvolymsproduktion är standardiserat arbetssätt enligt Lane (2019). Tillsammans med SMED kan standardiserat arbetsätt vara de två nycklarna som gör det nya upplägget till ett effektivt flöde, spreciellt om företaget väljer att introducera fler pinjonger över tid.

Det nya lågvolymsupplägget är förlagt på en avdelning som har många skickliga medarbetere men som för närvarande har en viss överkapacitet. Lane (2019) menar att man i ett läge med viss överkapacitet kan företaget låta skickliga medarbetare ta hand om enklare uppgifter som materialpåfyllning, men om läget med kapacitet förändras bör man se till att ha dedikerad personal som gör dessa enklare uppgifter.

En nackdel med att bryta ut lågvolymstillverkningen är att det nya flödet kommer att bidra till en ökad manuell transport av pinjonger mellan de olika avdelingarna. Dels bidrar det till en ökad trafik och dessutom kommer tid att slösas på att utföra den manueall transporten. Liker (2004) beskriver att det är slöseri med alla onödiga transporter eller all typ av forsling, som att forsla produkter i arbete (PIA) under långa distanser, utföra ineffektiva transporter, eller att flytta material och produkter in eller ut ur förråd eller mellan processer. Liker (2004) beskriver även att alla fotsteg som medarbetare behöver ta också är ett slöseri. Det nya

produktionsupplägget kommer även att bidra till ett ökat flöde av material på prototypavdelningen, vilket kommer att resultera i nya mellanlager av material.

5.2.1 Ställtidsanalys

För att få en förståelse för hur mycket tid som frigörs i det ordinarie produktflödet analyserades samtliga berörda maskiners ställtid för de tre artikelnummer som sedan bröts ner och

kategoriserades in i de olika operationerna (svarvning, splinesrullning, kuggfräsning,

rundslipning, kuggslipning) som brytits ut till det nya produktionsupplägget. Sörqvist (2004) menar att analysera hur tid förbrukas och fördelas i processen kan synliggöra intressant

förbättringsmöjligheter. Tid är en kritisk resurs som de mestadels råder brist på, samtidigt som den är betydelsefull både för verksamheten och för dess kunder. Ställtidsanalyserna visar att genom att bryta ut dessa tre artikelnummer som exempel frigör en tid på nästan 40 timmar per år. Det är 40 timmar icke värdeskapande timmar som det ordinarie pinjongflödet kan använda till mer värdeskapande aktiviteter. Ställtidsanalysen är som tidigare nämnt endast ett

25

räkneexempel med tre stycken artiklar. Vid en framtida utredning kan kapaciteten för det nya produktionsupplägget analyseras för att förstå hur många fler artikelnummer som kan brytas ut och adderas till det nya upplägget.

26 6. SLUTSATSER OCH REKOMMENDATIONER

Efter utförd studie kan slutsatser dras utifrån arbetet1. s frågeställningar. Slutsatserna dras med hjälp av de intervjuer som har gjorts, teori som har hittats och även vad eleverna har diskuterat samt analyserat tillsammans. Denna studie har utgått från följande två frågeställningar:

1. Hur stora är störningarna med ställtider orsakade av lågvolymspinjonger i pinjongtillverkningen?

De tidigare redovisade tabellerna visar ställtiden för tre specifika artiklar som visar att

ställtiden är cirka 40 timmar om året. Den slutsatsen som kan dras utifrån räkneexemplet är att det går åt mycket ställtid i pinjongtillverkningen i förhållande till den producerade volymen pinjonger.

Den andra frågeställningen är:

2. Hur kan lågvolymspinjongerna hanteras för att förbättra pinjongtillverkningen? Genom att bryta ut tillverkningsoperationer från det nuvarande produktionsflödet och förlägga dessa hos prototypavdelningen enligt tidigare beskriven process, skapas det ett nytt upplägg för lågvolymspinjonger. Det nya upplägget eliminerar onödig ställtid hos pinjongavdelningen samt frigör mer tid åt högvolymstillverkningen.

6.1 Vidare studier

Till varje pinjong som tillverkas, tillverkas också ett kronhjul med antingen differential eller röraxel, för senare montering i produktflödet. Dessa artiklar tillverkas av andra avdelningar och behöver i framtiden också en undersökning för hur dessa skulle kunna planeras in i ett

alternativt produktionsystem. Det blir även en del punkter att beakta för prototypavdelningen för att det nya produktionssystemet för lågvolymsartiklar ska fungera så bra som möjligt. Följande punkter är värda att ta upp och kommer att behöva utredas.

• Ergonomi – Det kommer att bli mycker mer manuell handladdning i och ur maskinerna i det nya produktionsupplägget.

• Intern förrådsdel – Det kommer att bli ett ökat flöde av pinjongstaplar. Man behöver eventuellt bereda utrymme.

• Planering – Informationsflöde för planering/pinjong/prototyp behöver beredas. • Riskanalys – en genomgående riskanalys behöver göras (FMEA) för produkt och

process.

• Personal – Vilken personal ska utföra arbetsuppgifterna? Ska personal från prtotypavdelningen, pinjongavdelningen eller ett helt nytt team jobba i det nya upplägget?

Nya frågeställningar som har framkommit under arbetes gång:

• Vad är en lågvolymsartikel? Lågvolymsartikel är idag ej definierat inom företaget. • Hur hanterar man om prototypavdelningens arbetsbelastning ökar bortsett från eventuell

27 KÄLLFÖRTECKNING

Ahlsén, S. & Petersson, P. (2009) Lean : gör avvikelser till framgång . 2. [rev.] uppl. Bromma: Part Development.

Bellgran, M. & Säfsten, K. (2005) Produktionsutveckling: utveckling och drift av produktionssystem. Studentlitteratur.

Buetfering, B., Sriram, P. K., Landeghem, H. V. & Wiegel, V., 2016. Lean in a high variety, low volume production environments - a literature review and maturity model. Norway, Research Gate

Gnosjoregion. 2021. Svarvning. https://www.gnosjoregion.se/svarvning (Hämtad 2021-04-25). Hussain A, Munive-Hernandez JE and Campean IF (2020) Lean

approach in a high mix, low volume manufacturing environmentcase study. In: Proceedings of the International Conference on Industrial Engineering and Operations Management. 10-12 Mar 2020, Hyatt Regency, Dubai, UAE.

J. Carlsson, E. Keife, N. Rundqvist och B. Sandberg, ”Efterbehandling,” i Tillverkningsteknologi, Upplaga 4:3. Lund: Studentlitteratur AB, 2010.

Lane, Greg & Schook, John (2007). Made-to-order lean: excelling in a high-mix, low-volume environment. New York, NY: Productivity Press

Krajewski, Lee J., Malhotra, Manoj K. & Ritzman, Larry P. (2019). Operations Management: processes and supply chains. twelfth edition, global edition. Harlow: Pearson

Kokusai. 2013. Shaft Straightening Machines. http://www.kokusaiusa.com/shaft-straightening-machines.html. (Hämtad: 2021-05-09).

Liker, Jeffrey K. (2004). The Toyota way: 14 management principles from the world's greatest manufacturer. New York: McGraw-Hill

Manufacturingguide. 2021. Kuggfräsning. https://www.manufacturingguide.com/sv/kuggfrasning (Hämtad 2021-04-25). Manufacturingguide. 2021. Profilkuggslipning. https://www.manufacturingguide.com/sv/profilkuggslipning (Hämtad 2021-04-25). Manufacturingguide. 2021. Rundslipning. https://www.manufacturingguide.com/sv/rundslipning (Hämtad 2021-04-25).

Säfsten, Kristina & Gustavsson, Maria (2020). Research methodology: for engineers and other problem-solvers. First edition Lund: Studentlitteratur

Sörqvist, Lars (2004). Ständiga förbättringar: en bok om resultatorienterat förbättringsarbete, verksamhetsutveckling och Sex Sigma. Lund: Studentlitteratur