Kartläggning och förbättring av internt

materialflöde

En studie på BAE Systems Hägglunds vid avdelningen Prototyp & Skrov

Ola Adamsson

Anton Berglund

2014

Civilingenjörsexamen

Teknisk design

Luleå tekniska universitet

Civilingenjörsexamen i Teknisk design Institutionen för Ekonomi, Teknik och Samhälle

Luleå tekniska universitet

Kartläggning och förbättring av

internt materialflöde

En studie på BAE Systems Hägglunds vid avdelningen

Prototyp & Skrov

Ola Adamsson Anton Berglund 2014-06-24

Civilingenjörsexamen i Teknisk design Institutionen för Ekonomi, Teknik och Samhälle

Luleå tekniska universitet

Master of Science Thesis

Kartläggning och förbättring av internt materialflöde

En studie på BAE Systems Hägglunds vid avdelningen Prototyp & Skrov

Master of Science Thesis in Industrial Design Engineering- Production design and development © Ola Adamsson & Anton Berglund

Published and distributed by Luleå University of Technology SE-971 87 Luleå, Sweden Telephone: + 46 (0) 920 49 00 00

Förord

Denna rapport är det slutgiltiga resultatet av vårt examensarbete i civilingenjörsutbildningen Teknisk design vid Luleå tekniska universitetet. Arbetet genomfördes på BAE Systems Hägglunds i Örnsköldsvik under våren 2014 och syftade till att kartlägga och analysera material-‐ flödet på avdelningen Prototyp & Skrov.

Vi vill rikta ett stort tack till handledarna på företaget, Kjell Söderstedt och Kjell Lundin, för god handledning och goda råd under arbetet. Vi vill även tacka samtliga på avdelningen för deras goda bemötande och samarbete samt Kjell Rask, handledare på Luleå tekniska universitet, för bra vägledning under projektet.

Örnsköldsvik, 2014-‐06-‐24

Ola Adamsson Anton Berglund

Sammanfattning

BAE Systems Hägglunds i Örnsköldsvik står i nuläget inför en ökning av produktionsvolymen av stridsfordon 90 (CV90) samt bandvagn 10 (BvS10) eftersom en ny kundorder erhållits. Då till-‐ verkningen av de två produkterna kommer att ske parallellt innebär kundordern att produkt-‐ ionstakten vid avdelningen Prototyp & Skrov (P&S) kommer att nå rekordnivå. Företaget vill därför undersöka hur den nya kundordern kommer att påverka produktionen vid avdelningen P&S. Syftet med examensarbetet har således varit att kartlägga och analysera materialflödet på avdelningen. Målsättningen har varit att utveckla förbättringsförslag som skapar effektivare materialflöden och möjliggör att fler leveranser kan ske i rätt tid.

På avdelningen består tillverkningsprocesserna främst av manuell svetsning, kvalitetssäkring samt olika typer av bearbetning. Skrovtillverkningen av CV90 och BvS10 sker till stor del på se-‐ parata flöden men korsflöden förekommer på ett antal stationer. Avdelningen har i nuläget pro-‐ blem med obalanserade flöden och begränsade materialförvaringsytor.

Arbetet har genomförts med ett iterativt arbetssätt vilket möjliggjorde att kontinuerliga uppda-‐ teringar kunde göras då arbetet ständigt förändrades. Under arbetets gång skedde datain-‐ samling genom intervjuer, observationer samt studier i företagets affärssystem. Dessutom ar-‐ rangerades en fokusgrupp i syfte att samla in värdefull information.

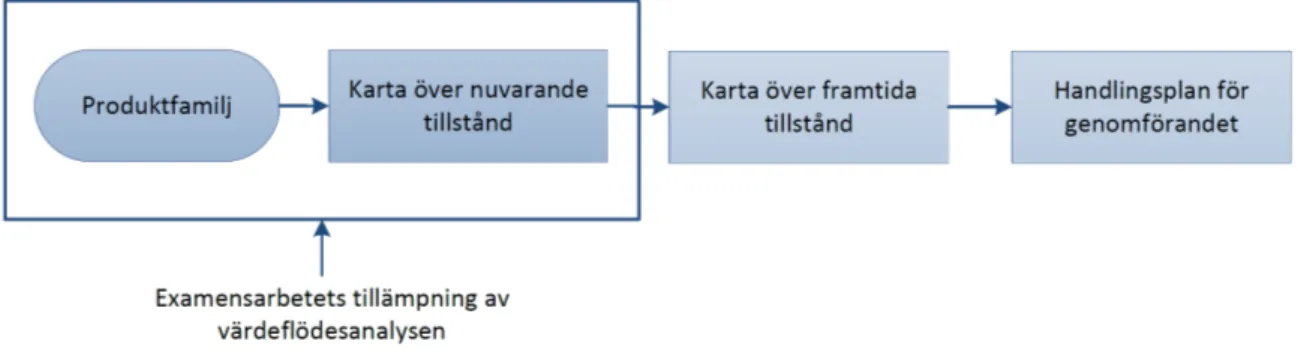

Vid kartläggningen av nuläget tillämpades värdeflödesanalys över skrovsammanställnigen för CV90 och BvS10. Informationen från värdeflödesanalysen låg som grund vid utvecklandet av en simuleringsmodell över produktionen. Modellen utvecklades för att utvärdera produktionen vid tillverkningen av den framtida kundordern. Simuleringsverktyget tillämpades främst för kapaci-‐ tetsbedömning och identifiering av flaskhalsar.

Resultatet från vår simulering visade att de manuella svetsstationerna 12 och 13 i CV90-‐flödet orsakar problem med mellanlager då arbetsbördan vid stationerna är hög och balansering mel-‐ lan stationerna i nuläget sker manuellt. Resultatet visade även att det skulle krävas tre-‐skift vid bearbetningsstationen för att tillräcklig leveransprecision ska uppnås. Bearbetningsstationen är dessutom den station vid avdelningen som hanterar det överlägset största antalet artiklar vilket medför att stationens prestanda är kritisk för hela avdelningens produktion.

Vår analys av avdelningens planering-‐ och materialstyrning visade brister i flertalet av de meto-‐ der som i nuläget används. Av de problem som identifierats anses de skattade operationstiderna som avdelningen använder bidra till störst problem. De skattade tiderna ger upphov till stora tidsvariationer och bidrar till stor osäkerhet vid hela avdelningen och gardering sker med såväl tid som med kapacitet.

Avdelningen rekommenderas att införa kontinuerlig tidsuppföljning där ställ-‐ och operationsti-‐ der särskiljs. Identifierade problemområden i affärssystemet bör uppdateras och ett standardi-‐ serat arbetssätt utvecklas. Vidare bör tydliga arbetsinstruktioner upprättas för samtliga station-‐ er. Vid bearbetningsstationen bör arbetet med ställtidsreduktion utvecklas och för att underlätta omställningsarbetet för CV90 bör hydrauliska kolvar som möjliggör injustering i lod-‐ och vågrät riktning införskaffas. Vid svetsstation 13 i CV90-‐flödet bör en av de två lägesställarna uppdate-‐ ras för att möjliggöra att kontroll kan ske oberoende av vilken lägesställare som används.

Abstract

BAE Systems Hägglunds AB production facility in Örnsköldsvik will within the near future face an increase in production volumes as a result from a newly received customer order. At the divi-‐ sion Prototype & Hulls the production will therefore run close to its maximum capacity. Accord-‐ ing to this reason, the company would like to evaluate what effects the new series production will imply on the manufacturing system at the division. The purpose of this master thesis was therefore to analyse and evaluate materials flow at the division. The objective was to identify areas of improvements and to develop solutions that contribute to a more efficient production. The production facility is currently producing hulls and spare-‐parts for combat vehicle 90 (CV90) and the all-‐terrain vehicle 10 (BvS10). The main manufacturing processes consist of dif-‐ ferent welding operations, quality control and CNC operations. The different hulls are manufac-‐ tured in separate flows but they’re combined at a small number of stations. The flow is described as unbalanced and there is obvious problem with the material handling and the storage areas. Value stream mapping and discrete event simulation were applied in order to map and analyse both the current and the future situation. Information was gathered from the ERP-‐system and through observations and interviews. The analysis showed that the CNC milling machine had less capacity than the demand placed upon the station. The simulation showed that it was the only main station where night shifts were needed. It’s also the station that handles the largest number of different articles, which means that the station’s performance is critical to the entire production. The unbalanced workload at welding stations 12 and 13 was also identified as prob-‐ lem areas, which contributes to low delivery reliability for the hulls.

A number of areas of improvement were also identified regarding to the department’s planning methods and time standards. Among the identified problems areas it's the estimated operating times that are considered as the most significant problem. The variation of the estimated times contributes to an uncertainty which makes both material requirements planning and resource requirements planning difficult.

BAE Systems Hägglunds AB is recommended to introduce continuous time monitoring instead of the time studies they’re using today. A standardized work method needs to be developed at each station in order to reduce the variation and create possibilities for continuous improvements. The identified problems in the ERP system should be updated and a standardised work method needs to be developed. At the CNC milling station the setup time reduction program needs to continue and keep developing. In order to reduce the setup time for CV90, the company should invest in hydraulic pistons that allow adjustment in both vertical and horizontal directions. At welding station 13, the company should enable that the quality control can be made on both positioners.

Innehållsförteckning

1 Introduktion ... 1

1.1 Bakgrund ... 1

1.2

Syfte och mål ... 2

1.3

Omfattning och avgränsningar ... 2

2 Teoretisk referensram ... 3

2.1 Material-‐ och produktionsstyrning ... 3

2.2

Lean ... 6

2.3 Flaskhalsteorin ... 8

2.4 Värdeflödesanalys ... 8

2.5 Simulering av produktionssystem ... 9

3 Metod och genomförande ... 12

3.1

Planering ... 13

3.2 Litteraturstudier ... 13

3.3 Datainsamling ... 13

3.4

Värdeflödesanalys ... 16

3.5 Simulering av produktionssystem ... 18

4 Kartläggning av nuläget ... 30

4.1 Produktionsprocessen ... 30

4.2 Layout ... 32

4.3

Planering och styrning ... 33

4.4 Kvalitet ... 36

5 Resultat ... 37

5.1

Värdeflödesanalys ... 37

5.3 Simulering av produktion ... 38

5.4 Grafisk beskrivning av produktionsflödet ... 40

5.5 Kartläggning och analys av ställtidsarbete vid bearbetningsstationen ... 40

6 Analys av nuläget ... 43

6.1

Produktionsprocessen ... 43

6.2 Layout ... 47

6.3 Planering och styrning ... 47

6.4

Kvalitet ... 52

7 Diskussion ... 53

7.1 Metoddiskussion ... 53 7.2Resultatdiskussion ... 54

8 Rekommendationer ... 56

Referenser ... 59

Bilageförteckning ... 61

1 Introduktion

Detta examensarbete är det avslutande momentet för civilingenjörsutbildningen i Teknisk design med inriktning produktionsdesign vid Luleå tekniska universitet. Arbetet omfattar 30 högskolepo-‐ äng och har utförts under våren 2014 av två studenter på BAE Systems Hägglunds i Örnsköldsvik. Arbetet syftade till att kartlägga och analysera materialflödet på avdelningen Prototyp & Skrov.

1.1 Bakgrund

BAE Systems Hägglunds i Örnsköldsvik utvecklar, tillverkar och underhåller olika militära for-‐ donssystem. Produktfloran består av en mängd olika stridsfordon, allt från bepansrade ingen-‐ jörs-‐ och terrängfordon till militärfordon och logistisk support. Vid den studerade avdelningen Prototyp & Skrov (P&S) sker tillverkning av fordonskroppar till stridsfordon 90 (CV90) och bandvagn 10 (BvS10).

CV90 är ett pansarfordon utvecklat för personaltransport och för strid. Fordonet har kapacitet att transportera sju stridsutrustade soldater och är vanligen utrustad med en automatkanon, kulsprutor och rökkastare. Fordonet är utvecklat i ett samarbete mellan Hägglunds och Bofors för att klara av nordiska förhållanden och är känt för sin goda framkomlighet i extrem terräng. BvS10 är ett bepansrat allterrängsfordon och har som huvuduppgift att transportera material och personal genom svår terräng. Fordonet består av två stycken vagnar, varav i den främre vagnen får det plats en förare samt fyra passagerare och i den bakre upp till åtta passagerare. Vid avdelningen P&S vidareförädlas pansarplåt i ett antal processer, slutprodukten består av färdiga fordonskroppar till CV90 respektive BvS10. Tillverkningsprocessen börjar med plåtför-‐ ädling i form av blästring, skärning och bockning. Plåtartiklarna vidareförädlas i ett antal svets-‐ operationer innan de svetsas samman till ett antal större delsammanställningar och därefter häftas ihop till kompletta fordonskroppar. Fordonskropparna behandlas vidare i form av ytterli-‐ gare svetsoperationer, bearbetning och kontroll innan de slutligen skickas till underleverantör för ytbehandling. Förädlingsflödet för de två produkterna är till viss del gemensamt men är i nuläget inte optimalt, en kartläggning av flödet anses därför nödvändig. Det aktuella flödet besk-‐ rivs som obalanserat och den stora mängden artiklar som hanteras i produktionen skapar pro-‐ blem med mellanlager och lagringsytor. Produkternas skrymmande karaktär i kombination med lokalernas utformning medför att hantering och lagring ofta sker i transportgångar och på andra olämpliga ytor.

Företaget har under de tre senaste åren inte bedrivit någon tillverkning av CV90 men en ny kundorder har medfört att serietillverkning kommer att återupptas med start från hösten 2014. I nuläget tillverkas endast en förserie av CV90-‐skrov, i förserien sker kontroll av såväl skrovens uppbyggnad som avdelningens processer. När serieproduktionen under hösten startar kommer det vid avdelningen att tillverkas fem stycken CV90-‐skrov parallellt med tio stycken BvS10-‐ skrov i månaden, vilket är den högsta parallella produktionstakten som någonsin bedrivits inom avdelningen. På avdelningen har det dessutom tillkommit tillverkning av ytterligare en strids-‐ fordonstyp, CV90 MK1, vilket har bidragit till att tillgången på arbetsstationer har minskats och lokalens ytor har begränsats. Serieproduktionen kommer att fortsätta under hela 2015 och där-‐

för vill avdelningen undersöka vilka eventuella problem som kan uppstå vid tillverkningen av den nya serien.

1.2 Syfte och mål

Syftet med examensarbetet är att kartlägga och analysera materialflödet på avdelningen Proto-‐ typ & Skrov.

Examensarbetet genomförs för att redovisa hur den nya serietillverkningen kommer att påverka produktionen samt vilka eventuella problem som kan uppstå. Målsättningen är att utveckla för-‐ bättringsförslag som bidrar till en effektivare material-‐ och produktionsstyrning inom avdel-‐ ningen. Arbetet förväntas även att resultera i ett simuleringsverktyg som avdelningen kan an-‐ vända för att skapa beslutsunderlag vid kapacitetsbedömning samt en grafisk beskrivning av produktionsflödet för både CV90 och BvS10.

1.3 Omfattning och avgränsningar

Examensarbetet har omfattat 20 veckors heltidsarbete för två studenter. Arbetet har endast fokuserat på flödet inom den valda avdelningen. Implementering av utvecklade lösningsförslag har inte innefattats i arbetet.

2 Teoretisk referensram

I kapitlet presenteras de teorier som ansetts relevanta för examensarbetets genomförande. Refe-‐ rensramen omfattar teori om material-‐ och produktionsstyrning men även de använda metoderna värdeflödesanalys och simulering.

Vid arbetets genomförande användes de teorier beträffande material-‐ och produktionsstyrning som underlag vid genomförandet av kartläggningen och vid den jämförande analysen av avdel-‐ ningens arbetssätt och metoder. I referensramen beskrivs metoderna värdeflödesanalys och simulering, teorin presenterar för-‐ och nackdelar med respektive metod. Teorin om metoderna användes vid valet av metod och fungerade som ett stöd vid själva genomförandet. I figur 1 be-‐ skrivs vidare när i arbetet de olika teorierna tillämpades.

Figur 1. Examensarbetets teoretiska referensram, tillämpad teori under arbetets olika steg.

2.1 Material-‐ och produktionsstyrning

Enligt Jonsson & Matsson (2011) handlar materialstyrning om hur man kan styra materialflöden på ett så kostnadseffektivt sätt som möjligt. Materialtillgången i flödet bör ständigt balanseras för att möta det verkliga behovet. Vid obalans mellan behov och tillgångar skapas stora lager när tillgångarna är för stora och bristsituationer när behovet är större än tillgångarna. Ett vanligt sätt att beskriva materialstyrning är att skilja mellan dragande och tryckande styrning av materialet (Jonsson & Matsson, 2011; Spearman, Woodruff & Hopp, 1990).

2.1.1 Dragande styrning

Ett dragande system innebär att tillverkning endast sker när det finns ett behov av det för nästa steg i processen. Tillverkningsorder ges till kundorderpunkten eller det sista steget i produkt-‐ ionsprocessen vilket medför att flödet endast styrs av kundordern och inte av några prognoser (Jonsson & Matsson, 2011). Den vanligaste typen av dragande styrning är enligt Spearman et al.

(1990) kanban som tillämpas inom lean där enstycksflöden inte går att införa. Kanban är en materialstyrningsmetod som kännetecknas av att när ett materialbehov uppkommer vid en för-‐ brukande enhet ges direkt en signal av att tillverkning ska ske vid en försörjande enhet. Detta sker vanligtvis med kanban-‐kort som sätts på alla de lastbärare som innehåller material och ingår i flödet. När en lastbärare med material har förbrukats och är tom frigörs ett kort och skickas tillbaka till den avdelning som tillverkar den specifika komponenten. Korten cirkulerar därmed i ett slutet flöde vilket gör att mängden material i lager och i produktion ständigt kan följas och kontrolleras (Liker, 2009; Jonsson & Matsson, 2011).

Vidare anser Hopp och Spearman (2003) att det dragande systemet har flera fördelar:

• Minskat antal PIA och genomloppstid. Genom att begränsa antalet material in i systemet re-‐ duceras antalet PIA. Med Littles formel bevisas även att cykeltiden minskas då antalet PIA blir mindre.

• Jämnare produktionsflöde. Vid mindre variationer i PIA fås ett jämnare och mer stabilt pro-‐ duktionsflöde.

• Förbättrad kvalitet. I ett dragande system med korta kötider tillåts inte omarbetningar och kvalitetsfel då hela produktionslinan måste stoppas. Detta skapar i sig en produktionsmiljö som främjar hög kvalitet.

• Reducerad kostnad. När man sänker storleken på lagret fås ett ”stressigt” system vilket för med sig att problem lättare tas upp till ytan så att problem inte förblir dolda. Ett vanligt be-‐ grepp inom lean är den japanska sjön som beskriver att man ska sänka vattennivån, alltså storleken på lagren, för att problem ska bli synliga. Därmed kommer den ineffektivitet som finns inom systemet att blottas och som kräver omedelbara lösningar (Liker, 2009). I slutän-‐ dan menar Hopp och Spearman (2003) att detta leder till ett mer effektivt och resurssnålt system.

Samtidigt anser Jonsson och Matsson (2011) att det är av olika skäl inte möjligt eller lämpligt att enbart tillverka den kvantitet som efterfrågas vid varje tillfälle. Behov från flera olika förbruk-‐ ningstillfällen bör slås samman till större kvantiteter för att minska exempelvis ordersärkostna-‐ den. En annan nackdel med det dragande systemet är att det är utsatt för hög störningskänslig-‐ het, om en station stannar så stannar hela flödet (Oskarsson, Aronsson & Ekdahl, 2003).

2.1.2 Tryckande styrning

Det andra sättet att beordra tillverkning är via ett så kallat tryckande system vilket innebär att material trycks genom produktionen. Vid tryckande system används produktionsplaner som fördelar information och arbetsorder till varje enskild avdelning där vidareförädling sker (Bell-‐ gran & Säfsten, 2005). Vid tryckande styrning sker ingen direkt samordning mellan avdelning-‐ arna vilket enligt Liker (2009) leder till att det byggs upp stora buffertlager då samtliga avdel-‐ ningar ständigt ska hållas sysselsatta. Oskarsson et al. (2003) menar emellertid att detta är en av fördelarna med denna typ av styrning, då avdelningarna kan arbeta relativt oberoende av varandra. En annan fördel menar författarna är att kapacitetsutnyttjandet blir högt. Ur ett lean-‐ perspektiv anser Liker (2009) att det tryckande systemet medför stora mängder av PIA som

därmed leder till långa genomloppstider. Systemet skapar stora lager till ingen nytta, tar upp fabriksutrymme och problem förblir dolda.

Den vanligaste metoden för tryckande materialstyrning är materialbehovsplanering, MRP. Me-‐ toden bygger på att inplanering av tillverkning och inleverans sker när i tiden ett nettobehov av material uppstår, exempelvis i form av att ett lager blir noll eller negativt (Jonsson & Matsson, 2011).

2.1.3 Hantering av osäkerheter

För att gardera sig mot osäkerheter i produktionsplaneringen kan man använda sig av säker-‐ hetslager alternativt särhetstider (Jonsson & Matsson, 2011). Säkerhetslager används för att hantera osäkerheter i kvantitet medan säkerhetstid främst används då det råder osäkerhet i ledtid. Enligt Olhager (2013) innebär tidsgardering att man avsiktligt tidigarelägger en order i förhållande till det faktiska behovet, vilket förlänger den totala ledtiden. Säkerhetslager eller säkerhetstider är också lämplig att använda för artiklar vars materialflöden strålar samman i knutpunkter i produktstrukturerna. Oavsett om man använder sig av säkerhetslager eller säker-‐ hetstid för att hantera osäkerheter medför en användning av dem att ett lager uppstår, denna typ av lager kallas säkerhetslager (Jonsson & Matsson, 2011).

Olhager (2013) menar att det finns en ekonomisk aspekt på hur säkerhetslager bör dimension-‐ eras, detta görs genom en avvägning mellan bristkostnader och lagerhållningssärkostnaderna. Med hjälp av ett antal metoder för att dimensionera säkerhetslager eller säkerhetstider kan detta till viss del åstadkommas genom att man tar hänsyn till exempelvis efterfrågevariationer, prognosfel och ledtidens längd. Det enklaste tillvägagångsättet är att göra manuella bedömning-‐ ar på erfarenhetsmässiga grunder. Vid dessa bedömningar tar man hänsyn till hur mycket det kostar att ha lager i form av kapitalbindning jämfört med vilka konsekvenser det kan medföra att få brist i lager. Exempel på andra metoder för säkerhetslagerdimensionering är säkerhetsla-‐ ger som beräknats som procent av ledtidsförbrukningen och säkerhetslager beräknat från öns-‐ kad servicenivå (Jonsson & Matsson, 2011).

2.1.4 Partiformning

De olika materialstyrningsmetoderna, exempelvis kanban och MRP, behandlar när en order ska starta eller när en inleverans ska ske. Men balanseringen av tillgång och behov innefattas även av en kvantitetsdimension och Jonsson och Mattson (2011) påpekar att det är en viktig del av materialstyrningen. Den innebär att man måste, för varje order, bestämma vilken kvantitet som ska tillverkas eller levereras. Det är här begreppet partiformning kommer in i bilden och att fast-‐ ställa ändamålsenliga kvantiteter. Oftast är det största skälet för partiformning det rent ekono-‐ miska. Men även icke-‐ekonomiska skäl till partiformning kan förekomma och vara helt nödvän-‐ diga för ett företag. Exempelvis kan man bli tvungen att vid inköp välja en hel förpackningskvan-‐ titet eller en full pall även om det inte finns några ekonomiska motiv till det (Jonsson & Matsson, 2011). Det finns flera olika partiformningsmetoder som lämpar sig vid olika situationer, de van-‐ ligaste är ekonomisk orderkvantitet, bedömd orderkvantitet, lägsta enhetskostnad samt lägsta periodkostnad (Segerstedt, 2008).

2.2 Lean

Under åren har lean definierats på flera olika sätt. Segerstedt (2008) och Bowersox, Closs och Cooper (2010) anser att lean är ett produktionskoncept som strävar efter att identifiera och systematiskt eliminera slöseri i produktionssystemet. Författarna lägger stor vikt på det rent produktionstekniska inom lean och nämner att de primära målen med ett lean system är att endast producera det kunden vill ha med en perfekt kvalitet och med kortast möjliga ledtid. För att uppnå målen kan ett antal principer och verktyg tillämpas, såsom kanban, just-‐in-‐time, vär-‐ deflödesanalys och 5S. Men Liker (2009), en av de stora pionjärerna tillika författaren till The

Toyota Way, hävdar att lean är så mycket mer än bara en handfull verktyg för kortsiktiga för-‐

bättringar. Författaren anser att lean är en komplett ledningsfilosofi som visar hur den rätta kombinationen av filosofi, personal, processer och problemlösning kan skapa en framgångsrik och lärande organisation. Det ultimata flödet enligt författaren är enstycksflöde i ett produkt-‐ ionssystem. Författaren menar att fördelarna man får av att uppnå ett enstycksflöde är att det bygger in kvalitet, det frigör golvyta, skapar flexibilitet, ger högre produktivitet, förbättrar ar-‐ betsmoralen, förbättrar säkerheten samt minskar lagerkostnaderna.

2.2.1 Slöseri

En fundamental del av The Toyota Production System, TPS, som är starkt sammankopplad med lean är att reducera slöseri, muda på japanska, i produktionen. Ohno (1988), grundaren av TPS, sammanfattar det icke värdehöjande slöseriet i form av sju huvudtyper inom affärs-‐ och pro-‐ duktionsprocesser. Liker (2009) räknar också med en åttonde typ av slöseri som han identifie-‐ rade under sin tid på Toyota. Utförligare beskrivningar av slöserier redovisas i Bilaga 1.

• Överproduktion • Väntan

• Onödiga transporter eller förflyttningar • Överarbetning eller felaktig bearbetning • Överlager

• Onödiga arbetsmoment • Defekter

• Outnyttjad kreativitet hos de anställda

Även om alla former av slöseri bör reduceras i största möjliga mån får det inte gå till överdrift så att människor och utrustning blir överbelastade. Bohgard et al. (2008) menar att detta kan både leda till sämre kvalitet och säkerhet vilket är negativt för personalen. Conti et al. (2006) och Landbergis et al. (1999) anser att konceptet innebär en utarmning av arbetsuppgifter och bidrar till en sämre arbetsmiljö genom höga stressnivåer och en stor andel repetitivt arbete.

2.2.2 Just in time

En av huvudbeståndsdelarna inom lean är tillverkning enligt just-‐in-‐time (JIT). JIT-‐produktion bygger på att exakt rätt artiklar i rätt mängd ska tillverkas vid exakt rätt tidpunkt, vilket möjlig-‐ gör att en låg nivå av PIA kan åstadkommas (Segerstedt, 2008). Enligt Olhager (2013) kan man genom en aktiv reducering av PIA lyfta fram olika problem istället för att de döljs. Författaren menar att en hög nivå av PIA många gånger kan kännas bekväm eftersom produktionen kan fortsätta utan stopp, men nackdelen är att detta binder mycket kapital och ökar materialhante-‐ ringen. Segerstedt (2008) anser att svagheten och svårigheten med JIT är vid tillverkning av produkter som består av ett stort antal olika komponenter med mängder av underliggande pro-‐

cesser med stora variationer och störningar. JIT-‐produktion ställer också höga krav på produkt-‐ ionsförutsättningarna; genom korta ställtider, små partistorlekar, korta ledtider, flödesoriente-‐ rat produktionssystem och flexibel personal (Olhager, 2013).

2.2.3 Jidoka – synliggöra problem

TPS-‐principen Jidoka, även kallat autonomation, innebär att man bygger in kvalitetskontroller på varje arbetsstation. Om något fel upptäcks vid stationen uppmärksammas det direkt och pro-‐ duktionen startar inte förrän problemet har åtgärdats (Olhager, 2013). Liker (2009) anser att detta är mycket effektivare och mindre kostsamt än att inspektera och reparera kvalitetspro-‐ blem i efterhand.

2.2.4 Kaizen – ständiga förbättringar

Kaizen är ett begrepp som innebär strävan efter ständiga förbättringar. Kärnan i kaizen är att alla medarbetare i hela organisationen har ett förhållningssätt att en process aldrig kan anses vara perfekt och att det alltid finns utrymme för förbättringar (Liker, 2009). Segerstedt (2008) hävdar att företag ofta väntar på stora dyra investeringar för att lösa alla problem, istället för att utföra små successiva förbättringar som kaizen förespråkar.

2.2.5 Standardisering

Enligt Liker (2008) är ett standardiserat arbetssätt grunden för ständiga förbättringar. Om inte en standard finns som beskriver vad som är normalt kommer man inte upptäcka det som inte är normalt, så kallade avvikelser. Enligt Olhager (2013) är standardisering ett viktigt steg för kvalitetssäkring och garanterar höga kvalitetsnivåer.

2.2.6 Ställtidsreduktion

Olhager (2013) definierar ställtiden som tiden från den sista korrekta enheten i ett parti till den första korrekta enheten i nästa parti. Omställningar är en kapacitetskrävande aktivitet eftersom produktionsutrustningen inte kan användas för bearbetning under ställtiden. Genom att minska ställtiden kan därmed kapacitet frigöras och användas för produktiva syften. Författaren menar vidare att ställtider kan variera kraftigt beroende på typ av produkt och process, från minuter till flera timmar. Utifrån ett leansynsätt bidrar korta ställtider till att batchstorlekarna kan mins-‐ kas vilket skapar större flexibilitet och ett mer utjämnat materialflöde (Liker, 2009). Dessutom kan enligt författaren även ledtider, säkerhetslager, säkerhetstider och köstorlekar reduceras som effekt av kortare omställningar.

SMED, Single Minute Exchange of Dies, är en metod som går ut på att reducera ställtiderna i pro-‐ duktionen. Målsättningen med SMED är att ingen omställning ska ta mer än 10 minuter (Dave & Sohani, 2012). I det första steget i ett SMED-‐arbete skiljer man på inre och yttre ställ, dvs. de aktiviteter som kräver att maskinen är stilla respektive de aktiviteter som kan göras när maski-‐ nen fortfarande är igång (Olhager, 2013). Det andra steget är att omvandla inre till yttre om-‐ ställning, så att man kan göra så mycket som möjligt när maskinen bearbetar material. Nästa steg fokuserar på reduktion av den inre ställtiden, detta kräver ofta produktionstekniska lös-‐ ningar vilket i sin tur kan innebära investeringar. Exempel på investeringar kan vara olika slags standardiserade verktyg och fixturer (Olhager, 2013).

2.3 Flaskhalsteorin

Flaskhalsteorin eller Theory of Constraints (TOC) introducerades av Eliyahu Goldratt år 1985 och grundar sig i att det alltid finns minst en flaskhals i en organisation. Denna flaskhals kan vara en produktionsenhet, en avdelning eller en process i en tillverkande kedja. Hopp (2008) definierar en flaskhals i ett system som den processen med den högsta utnyttjandegraden och är ofta den stationen med mycket PIA framför stationen eftersom andra stationer hinner klart snabbare. Rattner (2002) menar att flaskhalsen är den resurs som begränsar produktionsflödet och systemet kan aldrig uppnå en högre kapacitet än denna begränsande kapacitet. Det är såle-‐ des ytterst viktigt att flaskhalsen utnyttjas till 100 % eftersom en förlorad timme i flaskhalsen innebär en förlorad produktionstimme för hela systemet. Ett enkelt sätt att öka kapaciteten på stationen är exempelvis genom optimering av underhåll och ställtider (Rattner, 2002).

Hopp (2008) menar att eventuella buffertar och mellanlager ska placeras före eller efter flask-‐ halsen och att man bör sänka eller höja kapaciteten i andra stationer för att säkerställa att flask-‐ halsen alltid opererar under maximal kapacitet. Olhager (2013) beskriver vidare att man bör balansera flödet och inte kapaciteten i produktionen. En icke-‐flaskhals måste nödvändigtvis inte ha hög beläggning eftersom det ändå är flaskhalsen som begränsar flödet i produktionen.

Rattner (2002) anser att flaskhalsteorin är lämplig att använda efter det att värdeflödeskartor upprättats, då värdeflödesanalysen är ett användbart verktyg för att kartlägga materialflödet i produktionen. Genom att använda flaskhalsteorins principer kan genomflödet öka vilket bidrar till en ökad andel av den värdeskapande tiden. En beskrivning av tillvägagångsättet vid flaskhal-‐ seliminering redovisas i Bilaga 2.

2.4 Värdeflödesanalys

Värdeflödesanalys (VFA) är ett verktyg som används inom lean för kartläggning och förbättring av värdeflöden. Ett värdeflöde definieras av alla de aktiviteter, värdeskapande såväl som icke värdeskapande och nödvändiga som krävs för att förädla en viss typ av produkt (Rother & Shook, 2001). Värdeflödesanalys används för att visualisera såväl nutida som framtida tillstånd för det studerade värdeflödet. Metodens primära syfte handlar om skapa en helhetsbild för per-‐ spektivet som studeras, målet är att flytta fokus från processorienterad till flödesorienterad produktion och utveckla ett effektivare arbetssätt.

Kartläggningsmetoden är enligt Rother och Shook (2001) en ”papper och penna”-‐metod som på ett visuellt sätt utvecklar förståelse för de material-‐ och informationsflöden som innefattar det valda värdeflödet. I första steget skapas en karta över verksamhetens nuläge, kartläggningen omfattar vanligtvis både material-‐ och informationsflöden för alla processer. Det nuvarande tillståndet analyseras med avseende på att minska slöseri och åstadkomma ett effektivare flöde, resultatet ligger till grund för ett önskat framtida tillstånd som redovisas i en ny karta.

Vid studier av värdeskapande tid kan nyckeltalet för värdeskapande ledtidsandel användas. Nyckeltalet beskriver kvoten mellan den värdeadderande tiden och den totala genomloppstiden för produkten. Stalk och Hout (1990) har genom analys på många tillverkande företag visat att den värdeskapande ledtidsandelen oftast ligger i intervallet 0,05 till 5 %. Resultatet av studien visade ett mycket stabilt resultat och de myntade begreppet ”the 0,05 to 5 % rule”.

2.4.1 Fördelar med värdeflödesanalys

Enligt Rother och Shook (2001) är kartläggning av värdeflöden en viktig metod då det tydliggör hela flödet och inte bara enskilda tillverkningsprocesser. Metoden är utvecklad för att identifiera olika typer av slöseri men än viktigare är att metoden hjälper till att identifiera de bakomlig-‐ gande orsakerna till slöseriet. Helhetsperspektivet med tydliga samband mellan information-‐ och materialflöden möjliggör att diskussioner och beslut gällande flödet innefattar alla viktiga detaljer och att dess konsekvenser inte förbises. Värdeflödesanalys är en kvalitativ metod som ger tydliga beskrivningar på hur verksamheten bör struktureras för att utveckla ett flöde som följer leans principer. Metoden utvecklar grunden för implementering av lean med en flödesori-‐ enterad helhetsyn. Den resulterande kartan och handlingsplanen är användbara verktyg som företag kan använda i utvecklingen mot att bli en lean-‐verksamhet (Abbas, Khaswala & Irani, 2001).

2.4.2 Nackdelar med värdeflödesanalys

Många tillverkande företag producerar produkter med hög variation och låg volym där flera värdeflöden finns som består av stora mängder ingående produkter. Vid en sådan situation kan inte värdeflödesanalys användas i sitt ursprungliga tillstånd utan kompletterande metodik är nödvändig (Braglia, Carmignani & Zammori, 2006). Författarna visar att simulering kan använ-‐ das som kompletterande verktyg. Även Abbas et al. (2001) har listat ett antal nackdelar med VFA:

• Metoden misslyckas med att kartlägga flera produkter som inte följer identiska materialflö-‐ den.

• Relationen mellan kö-‐ och transportförseningar förbises, förändringar i batchstorlek till följd av dålig fabrikslayout eller bristande materialhantering är svåra att kartlägga.

• Metoden tar liten hänsyn till fabrikslayouten och hur interna materialhanteringsförseningar påverkar, intensitet över hur ofta transport sker mellan olika operationer saknas. Storlek på batcher som placeras i lager redovisas inte.

• Metoden redovisar inte viktiga mätetal som utnyttjandegrad för processer, aktuell golvyta för material, storlek på truckgångar etc.

• Metoden misslyckas med att visa effekterna av PIA och kostnader som uppstår till följd av långa interna transporter samt de kors-‐ och bakåtflöden som finns i verksamheten.

• Metoden misslyckas med att hantera komplexa produktstrukturer med flera undernivåer och grenar.

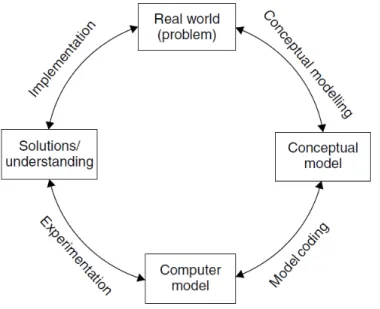

2.5 Simulering av produktionssystem

Banks (1998) definierar simulering som en imitation av verkliga system eller processer över en bestämd tid. Enligt författaren används metoden för att beskriva och analysera olika systems beteende. Verktyget beskrivs som en problemlösningsmetodik som tillämpas för att hitta lös-‐ ningar på såväl verkliga som konceptuella system. Greasley (2003) beskriver simulering som ett verktyg som möjliggör analys och beskrivning hos befintliga system och författaren menar att metoden kan användas för att förutspå hur förändringar påverkar systems prestanda. Författa-‐ ren anser att simulering kan användas som underlag vid beslutsfattande rörande olika system-‐ lösningar. Robinson (2004) anser att simulering är ett verktyg som används för att skapa en virtuell bild av verkliga processer eller system. Författaren beskriver verktyget som mångsidigt och påpekar att det kan tillämpas till en mängd applikationer, alltifrån digitala flygsimulatorer till fysiska modelljärnvägar.

Vidare beskriver författaren produktionssystem som komplexa system som innefattar olika ty-‐ per av variation. Variation kan vara förutsägbar med exempelvis planerad ändring av personal-‐ kapacitet under dagen eller planerade stopp i produktionen. Den kan också vara oförutsägbar, exempelvis ankomstintensitet för patienter vid ett sjukhus eller oplanerade stopp i produktion-‐ en. Systemen består ofta av sammankopplade processer som är direkt beroende av varandra. Beroendet i kombination med variation medför att det är svårt att bedöma hur förändringar i olika processer påverkar systemets helhet. Ytterligare en faktor som påverkar produktionssy-‐ stem är komplexitet. De två typerna av komplexitet som finns är kombinatorisk komplexitet vil-‐ ken omfattar antal produkter och kombinationer av processer i systemen samt dynamisk kom-‐

plexitet som omfattar hur sammankopplade processer och produkter påverkar systemet. Enligt

Robinson (2004) medför de tre faktorerna; variation, processberoende och komplexitet att pro-‐ duktionssystems prestanda är svår att bedöma och utvärdera utan något verktyg. Av en mängd olika verktyg anser författaren att simulering är det verktyg som bäst hanterar dessa faktorer. Andra tillvägagångssätt är att utföra experiment på det verkliga systemet eller tillämpning av mer avancerade matematiska modeller och heuristiska metoder som linjär-‐ och dynamisk pro-‐ grammering.

Inom området simulering finns ett antal olika simuleringstyper där den primära skillnaden är sättet de behandlar tidsperspektivet. Diskret händelsestyrd simulering som examensarbetet om-‐ fattar definieras av att systemets variabler är konstanta och endast förändras vid diskreta tid-‐ punkter, benämnda som händelser eller events. Systemets variabler eller attribut förändras omedelbart vid planerade händelser, dessa händelser är en orsak av aktiviteters start-‐ och oper-‐ ationstider (Banks 1998).

2.5.1 Fördelar med simulering

Robinson (2004) anser att det mest korrekta tillvägagångssättet vid förändringsarbete är att experimentera med det verkliga systemet då den genererade responsen beskriver verkligheten. Författaren anser dock att fördelarna med att simulera överväger nackdelarna. Experiment ut-‐ förda på verkliga system bidrar till höga kostnader eftersom förändringsarbete sker kontinuer-‐ ligt och bidrar till stopp i produktionen. Vid simulering kan mängder med scenarion testas utan att det verkliga systemet påverkas. Simulering är ett snabbt verktyg som medför att framtida scenarion kan studeras jämfört med förändringar i verkliga system som först kan studeras efter en viss tids användande. Vidare anser författaren att simulering utvecklar förståelse och kun-‐ skap om systemen, verktyget främjar kreativitet eftersom olika idéer kan testas utan att någon egentlig risk förekommer. Banks (1998) beskriver fördelen med att testa olika scenarion utan inverkan på verkliga system som avgörande eftersom förändringar och förbättringar som krävs efter en implementering ofta är kostsamma. Han beskriver möjligheten med att komprimera eller expandera tid medför att flertalet scenarion kan testas och ingående processer kan stude-‐ ras noga. Greasley (2003) menar att simulering möjliggör att mängder med scenarion och lös-‐ ningar kan studeras både snabbt och billigt utan att det verkliga systemet behöver påverkas. Risken för misslyckande minskas eftersom ett antal utfall kan utvärderas och åtgärder för even-‐ tuella problem skapas. Visuella resultat kan skapa förståelse över systems beteende och använ-‐ das som ett kommunikativt verktyg för inblandade parter. Möjligheten att studera effekter av förändringar och skapa en utvecklad förståelse kan medföra att förändringsarbete lättare accep-‐ teras (Greasley, 2003).

2.5.2 Nackdelar med simulering

Robinson (2004) beskriver att simulering kan vara ett kostsamt verktyg då mjukvaror ofta är dyra och specialistkunskap behövs. Att upprätta validerade simuleringsmodeller är en tidskrä-‐ vande process och effekterna av resulterande lösningar ligger ofta långt fram i tiden. Simule-‐ ringsmodeller kräver alltid stora mängder information; datainsamling och analys är mycket tidskrävande och helt avgörande för simuleringens resultat. Greasley (2003) menar att simule-‐ ringsprojekt ofta är en tids-‐ och resurskrävande process för samtliga inblandade parter. Tiden för datainsamling och upprättande av modellen överskrider ibland tidsplanen för när systembe-‐ slutet måste fattas och författaren rekommenderar att simuleringsprojekt bör starta långt innan beslutsfattandet ska ske.

3 Metod och genomförande

I kapitlet redogörs arbetssättet för de metoder som använts i arbetet samt bakgrunden till varför de tillämpats. Avsnittet omfattar olika datainsamlingsmetoder, värdeflödesanalys samt simulering av produktionssystem.

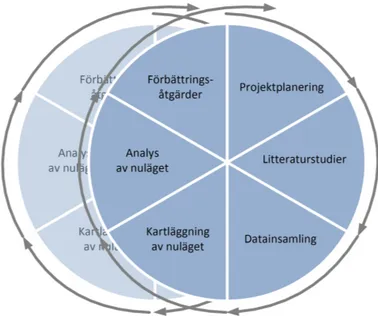

Examensarbetet har baserats på ett iterativt tillvägagångsätt där information kontinuerligt upp-‐ daterats mellan de olika projektstegen, Figur 2. Genom att använda en iterativ process, vilket innebär att de viktigaste stegen i ett projektarbete återkommer i flera varv, fås enligt Osvalder, Rose och Karlsson (2008) ett bättre flöde i processen som därmed ökar chanserna för ett effek-‐ tivt och framgångsrikt projektarbete.

Under arbetets gång tillkom ständigt ny information vilket medförde ändrade förutsättningar för projektet, men genom att använda ett iterativt arbetssätt kunde arbetet och rapporten kontinu-‐ erligt kompletteras, omformuleras och fyllas på.

I början av arbetet lades fokus på de första stegen i cirkeln, dvs. planering, litteraturstudier och datainsamling. Därefter förflyttades tyngdpunkten succesivt mot senare faser i projektcirkeln vartefter stegen upprepades i 2 varv. Arbetsmängden fördelades likvärdigt mellan examensar-‐ betarna och båda har varit delaktiga i samtliga aktiviteter under arbetet.

Figur 2. Examensarbetets iterativa tillvägagångsätt

De ingående momenten i projektcirkeln förklaras kortfattat.

Projektplanering -‐ En projektplan upprättades och omfattar en uppdragsbeskrivning, även ett

Gantt-‐schema gjordes för att enkelt kunna följa att man är i fas under arbetet.

Litteraturstudier-‐ I denna fas utfördes litteraturstudier på ett antal områden som arbetet base-‐

rats på.

Datainsamling -‐ Under arbetets gång skedde kontinuerlig datainsamling i form av intervjuer,

Kartläggning av nuläget – För att kartlägga material-‐ och informationsflödet i produktionen an-‐

vändes verktyget värdeflödesanalys. Ytterligare information samlades in för att ge en fullständig beskrivning av hela produktionssystemet och avdelningens material-‐ och produktionsstyrning.

Analys av nuläget – Vidare analyserades nuläget med avseende på den teori som arbetet tilläm-‐

pade. En simuleringsmodell över produktionen utvecklades för utvärdering av framtida till-‐ stånd, kapacitetsbedömning och identifikation av flaskhalsar. Modellen uppdaterades ständigt för att möta nya krav som tillkom under arbetets gång.

Förbättringsåtgärder – Lösningsförslagen utvecklades kontinuerligt då nya problemområden

identifierades. Förslagen utvecklades och utvärderades tillsammans med både arbetsledning och operatörer.

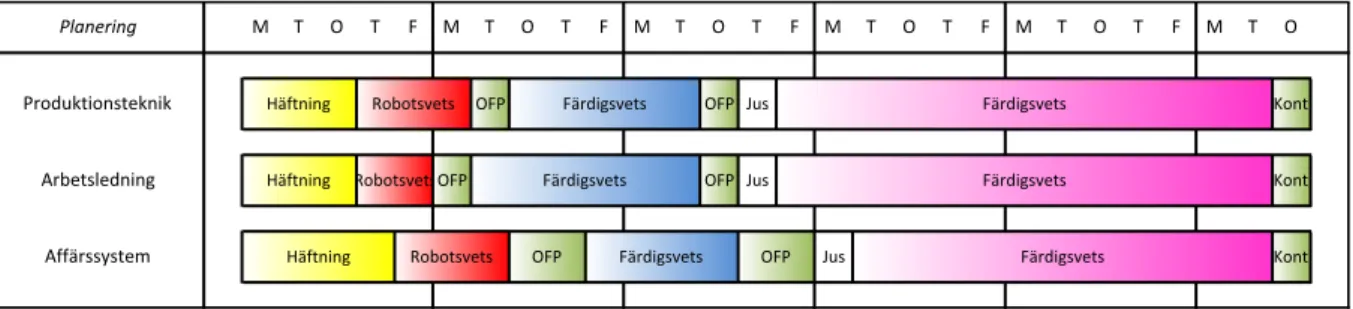

3.1 Planering

I examensarbetets utvecklingsskede upprättades en projektplan i samråd med samtliga handle-‐ dare, Bilaga 3. Planen innehåller en bakgrund som beskriver företaget, syfte och mål med arbe-‐ tet, avgränsningar, projektorganisation samt en tidsplan. Tidsplanen, ett Gantt-‐schema, har an-‐ vänts för att stämma av när olika delar ska vara klara och för att se hur man ligger till i förhål-‐ lande till planeringen. Tidsplanen förändrades till viss del under arbetet då det var svårt i början att uppskatta hur tidskrävande varje aktivitet skulle vara.

3.2 Litteraturstudier

Enligt Osvalder et al. (2008) används litteraturstudier för att samla bakgrundsinformation till det område som ska studeras.

De primära områden som valdes till litteraturstudien var material-‐ och produktionsstyrning, värdeflödesanalys, simulering av produktionssystem och lean. Initialt utfördes en bred littera-‐ tursökning på de nämnda områdena för att täcka in så mycket litteratur som möjligt. Ett flertal olika källor, både negativa och positiva uppfattningar till teorin samlades in för att kunna ge en kritisk bild av de olika teorierna. Litteraturen hittades via söktjänsterna LTU Primo, Google och Google Scholar. De främsta sökorden som användes var materialflöde, lean, värdeflödesanalys, simulering, ställtidsreduktion och SMED.

3.3 Datainsamling

Vid alla typer av utvecklingsarbeten är datainsamling ett viktigt steg. Enligt Osvalder et al. (2008) bör datainsamlingen ske kontinuerligt under projektets gång eftersom man i ett tidigt skede inte kan veta vilken information som kommer att krävas i arbetets senare delar. Förfat-‐ tarna nämner en mängd olika datainsamlingsmetoder som kan vara användbara vid projektar-‐ beten, exempel på dessa är intervjuer, observationer, fokusgrupper och enkäter.

Resultaten som en metod presenterar kan kategoriseras som kvalitativa eller kvantitativa. Kvan-‐ titativa resultat fås ofta i direkta siffror från en objektiv datainsamlingsmetod, exempelvis en observation eller en mätning. För kvantitativa resultat kan statistiska modeller användas för att kontrollera samband och avvikelser mellan variabler. Kvalitativa resultat presenteras i form av en beskrivning och förståelse av olika situationer och sammanhang. Resultaten beskrivs ofta med ord och bilder, resultaten är alltså icke-‐analytiska och inga exakta siffror redovisas (Osval-‐ der et al., 2008).